纱束摩擦因数对织物复合材料撕裂强度的影响

2021-04-01陈永霖付功义

陈永霖, 丁 凯, 李 帅, 肖 畅, 付功义

(上海交通大学 船舶海洋与建筑工程学院, 上海 200240)

织物材料一直与人们生活紧密相关,随着性能优异的高分子纤维材料的出现和复合材料科学的发展,织物复合材料不仅在传统建筑[1]、浮空器[2-4]和航空航天[5]等领域得到广泛应用,而且在柔性机器人[6]等新兴领域也有所应用。针对织物复合材料力学性能的研究[7-11]也成为热点,目前主要集中在单轴和双轴的拉伸、剪切及撕裂性能等方面。由微小缺陷或局部应力集中引发的织物复合材料撕裂破坏是最常见的破坏形式[12]。

对于飞艇,尤其是柔性飞艇,蒙皮是其最主要的结构。飞艇蒙皮通常是一种层压织物复合材料,易发生撕裂破坏。蒙皮一旦发生撕裂破坏将致其整体失效,甚至导致飞艇坠毁[7]。因此,飞艇蒙皮的撕裂性能研究受到广泛且持续的关注。现有研究[12-19]多集中在探索蒙皮的缺陷尺寸和形状对其撕裂破坏的影响。例如:文献[12-13]采用单轴中心撕裂试验研究飞艇蒙皮材料的撕裂性能,结果表明,切缝长度、角度、加载速度等是蒙皮撕裂性能的主要影响因素;文献[14-16]则采用单轴侧边撕裂试验研究不同飞艇蒙皮材料的撕裂性能,将切缝尖端的纱束应力假设为等差分布或等比分布,并基于各自的假设,提出相应的理论公式。另外,考虑到飞艇蒙皮一般处于双向受力状态,文献[17-19]则采用双轴中心切缝撕裂试验,研究了飞艇蒙皮撕裂性能的影响因素,包括试件尺寸、切缝长度和经纬向应力比等。

此外,有限元分析也是研究织物复合材料性能的一种重要方法,但目前主要应用在建筑织物膜结构中。在已有文献中,一般采用薄膜单元的宏观模型[14]和实体单元的细观模型[20]模拟织物复合材料。宏观模型运算量小,适合模拟面积较大的织物复合材料,但无法反映纱束、纱束间与基体或薄膜间的相互作用;细观模型能弥补宏观模型的不足,但运算量大,适合模拟面积小的织物复合材料。

现有文献针对织物复合材料本身特性,如编织密度和方法、纱束间相互作用等可能产生的影响研究较少。纱束间相互作用会受到织物的受力状态、织物材料有无基体或涂层等因素的影响,从而改变织物复合材料的撕裂性能[21]。因此,本文从纱束间摩擦因数的角度出发,改变纱束间的相互作用。以飞艇蒙皮织物复合材料为研究对象,初步研究纱束间摩擦因数对其撕裂强度的影响。通过单轴拉伸试验测试飞艇蒙皮基本力学性能;结合单侧边切缝(single edge notched, SEN)撕裂试验[15]测试飞艇蒙皮在缝宽比(切缝长度与试件宽度的比值)为0.5时的撕裂强度;结合通用有限元软件Abaqus建立细观模型,模拟飞艇蒙皮撕裂过程;对比纱束间摩擦因数不同的细观模型在切缝截面位置的应力分布,并分析摩擦因数对飞艇蒙皮撕裂强度的影响及原因。

1 试验部分

1.1 试验材料

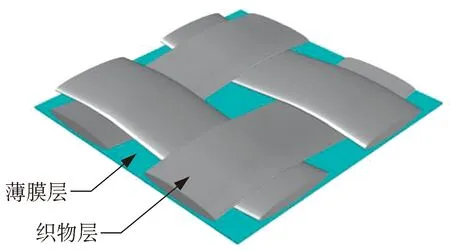

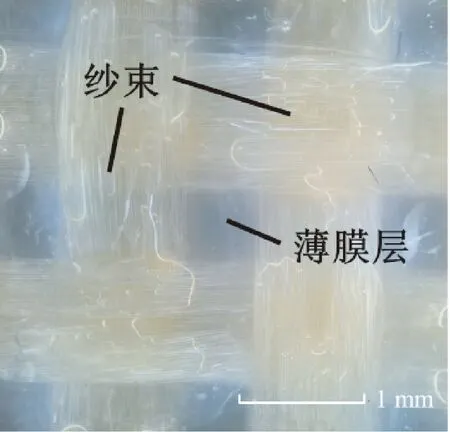

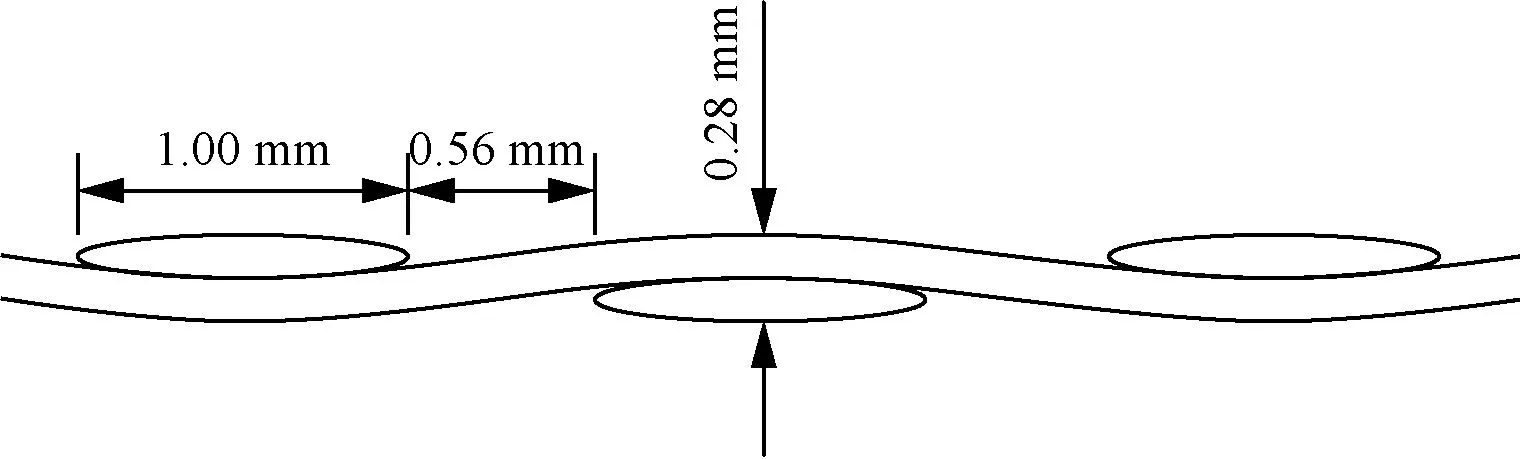

本文研究的材料为飞艇外蒙皮的层压织物复合材料,其厚度为0.28 mm,面密度为145 g/m2,其宏观和细观结构如图1所示。

(a) 宏观图

(b) 结构示意图

(c) 细观结构

(d) 纱束横截面

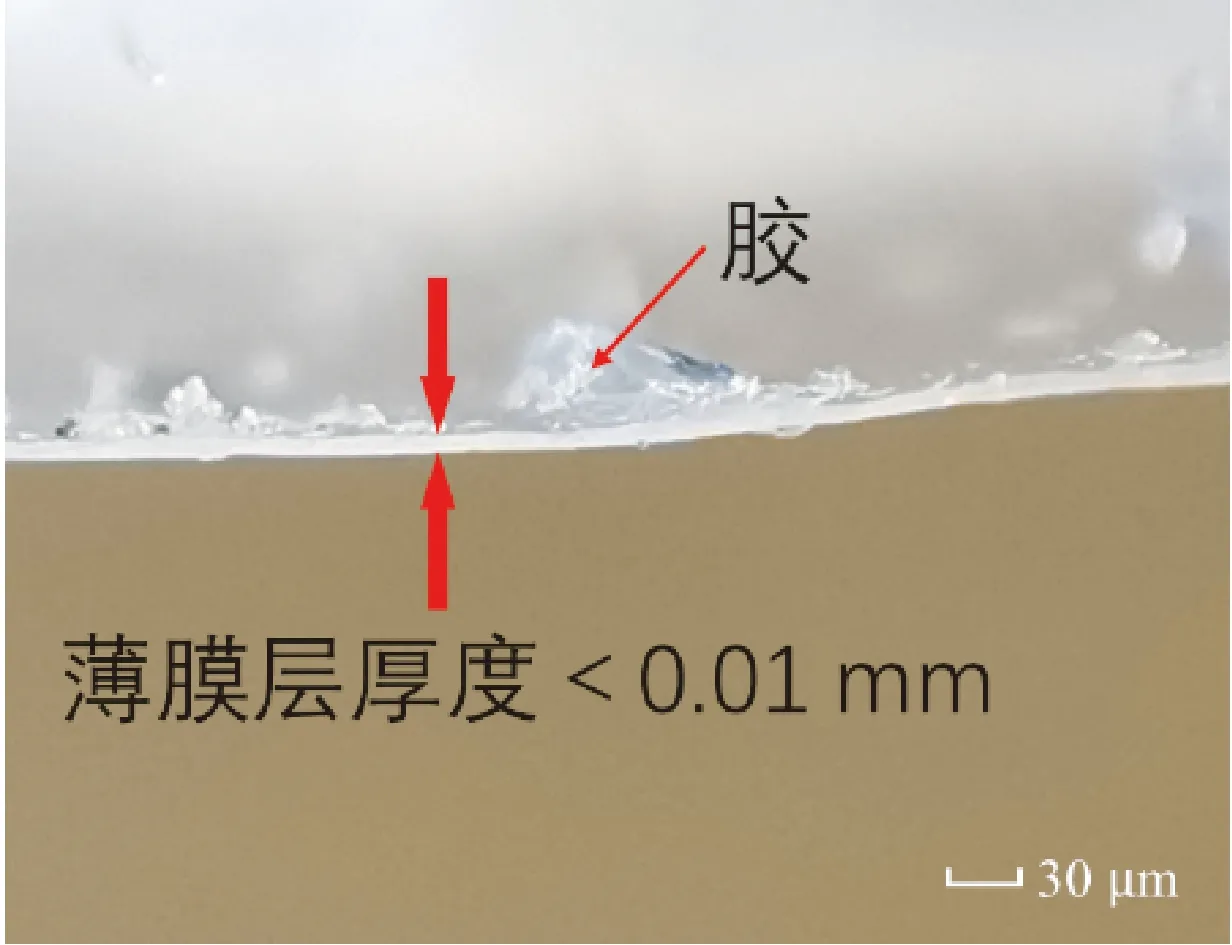

(e) 薄膜层横截面

该飞艇蒙皮包含薄膜层和织物层。薄膜层为阻隔气体的透明薄膜,由乙烯/乙烯醇树脂制成;织物层纱束采用Vectran纤维,其具有高强度、耐热、耐蠕变以及耐摩擦性能[22]。织物层采用平纹法编织,经纬向纱束编织密度均为6.4根/cm,每根纱束的线密度为88.89 tex。飞艇蒙皮的细观结构如图1(c)~(e) 所示,单根纱束的宽度约为1 mm,横截面形状近似椭圆。由于薄膜层厚度小于0.01 mm,因此忽略不计。由飞艇蒙皮厚度计算得纱束平均厚度为0.14 mm, 单纱束横截面积约为0.11 mm2。

1.2 试验过程

1.2.1 单轴拉伸试验

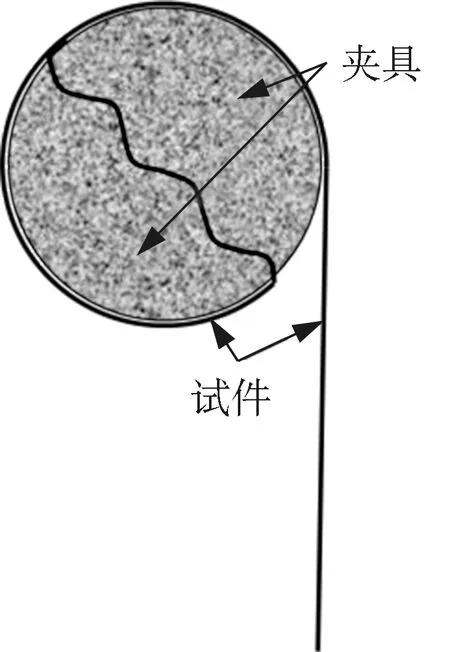

飞艇蒙皮的单轴拉伸试验参考日本膜结构规范MSAJ/M—03: 2003[23]。沿经向制作单轴拉伸试件,尺寸为600 mm×30 mm,如图2所示。采用平纹法编织的飞艇蒙皮,经、纬向的力学性能具有相似性,因此本文只研究其经向性能。每个试件含19根完整的经向纱束(以下简称经纱)。为保证试验结果有效,至少得到3个有效结果。试验在UTM 4000型电子万能试验机上进行,其量程为0~10 kN,如图3(a)所示。采用缠绕形夹具固定试件,以避免试件在夹持端破坏,夹持试件和试件剖面图如图3(b)和(c)所示。预加张力为10 N,加载速度为10 mm/min。试验环境参考标准GB/T 6529—2008,室温(20±2) ℃、相对湿度(65±4)%、标准大气压。

图2 单轴拉伸试件Fig.2 Uniaxial tensile specimens

(a) UTM 4000型

(b) 夹持试件

(c) 夹具和试件剖面示意图

1.2.2 SEN撕裂试验

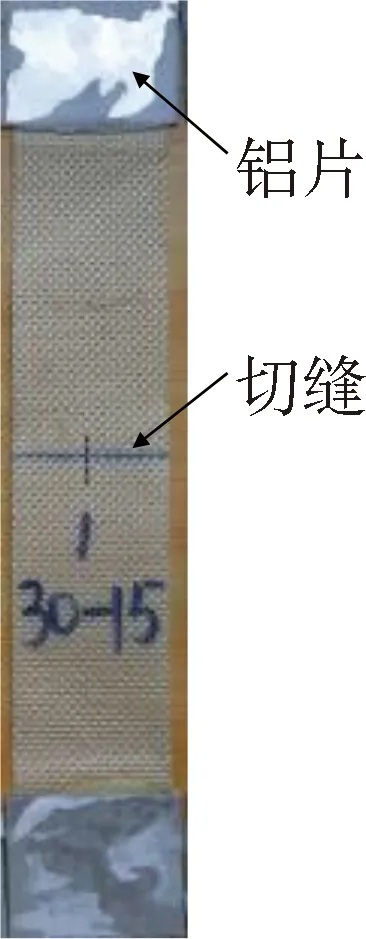

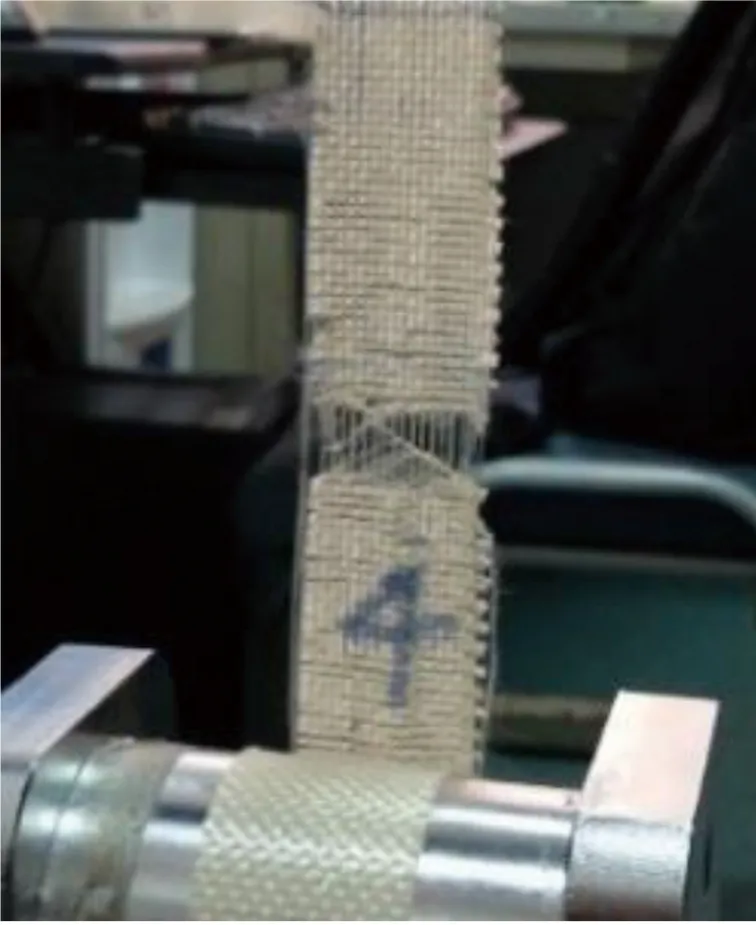

SEN撕裂试验采用相同试验仪器进行。试件长为300.00 mm,宽度为46.88 mm(包含30根经纱)。但过大的缝宽比将导致试验时间过短,不利于撕裂过程的观测。为了确保切缝尖端先于试件端部发生破坏,将SEN试件缝宽比值设为0.5,即切断试件一侧的15根经纱,如图4(a)所示。同时,在试件夹持段的正反两面粘贴铝片,保护试件纱束不被夹具损伤。采用平面夹具夹持试件,效果如图4(b)所示。预加载力为10 N,加载速度为10 mm/min。试验环境与单轴拉伸试验相同。

(a) SEN试件

(b) SEN试件夹持效果

1.3 试验结果

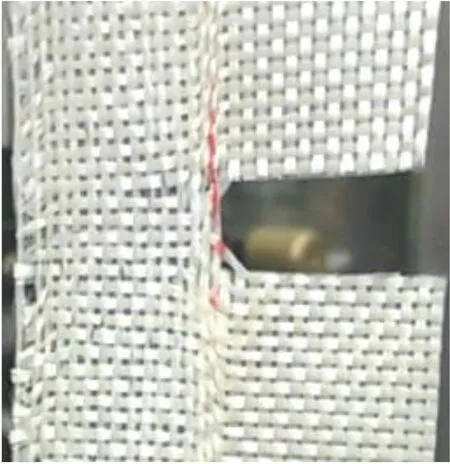

单轴拉伸试件和SEN试件的破坏形态如图5所示。单轴拉伸试件达到极限强度后突然发生断裂。由图5(a)可知,试件从试验区域完全断裂,断口与纬向平行;由图5(b)可知,SEN试件的切缝尖端附近的纬纱发生明显的剪切变形,经纱聚拢,被切断经纱所受的力通过纬纱传递到了切缝尖端附近完整的经纱上,并在此处形成应力集中现象,但在切缝尖端无明显的三角区[24]出现。另外,相比被切断的经纱,完整经纱受到的拉力作用较大,会明显变细。

(a) 单轴拉伸试件

(b) SEN试件

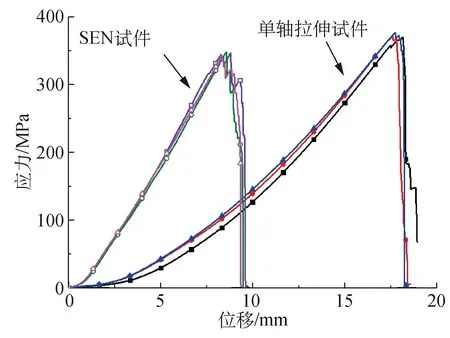

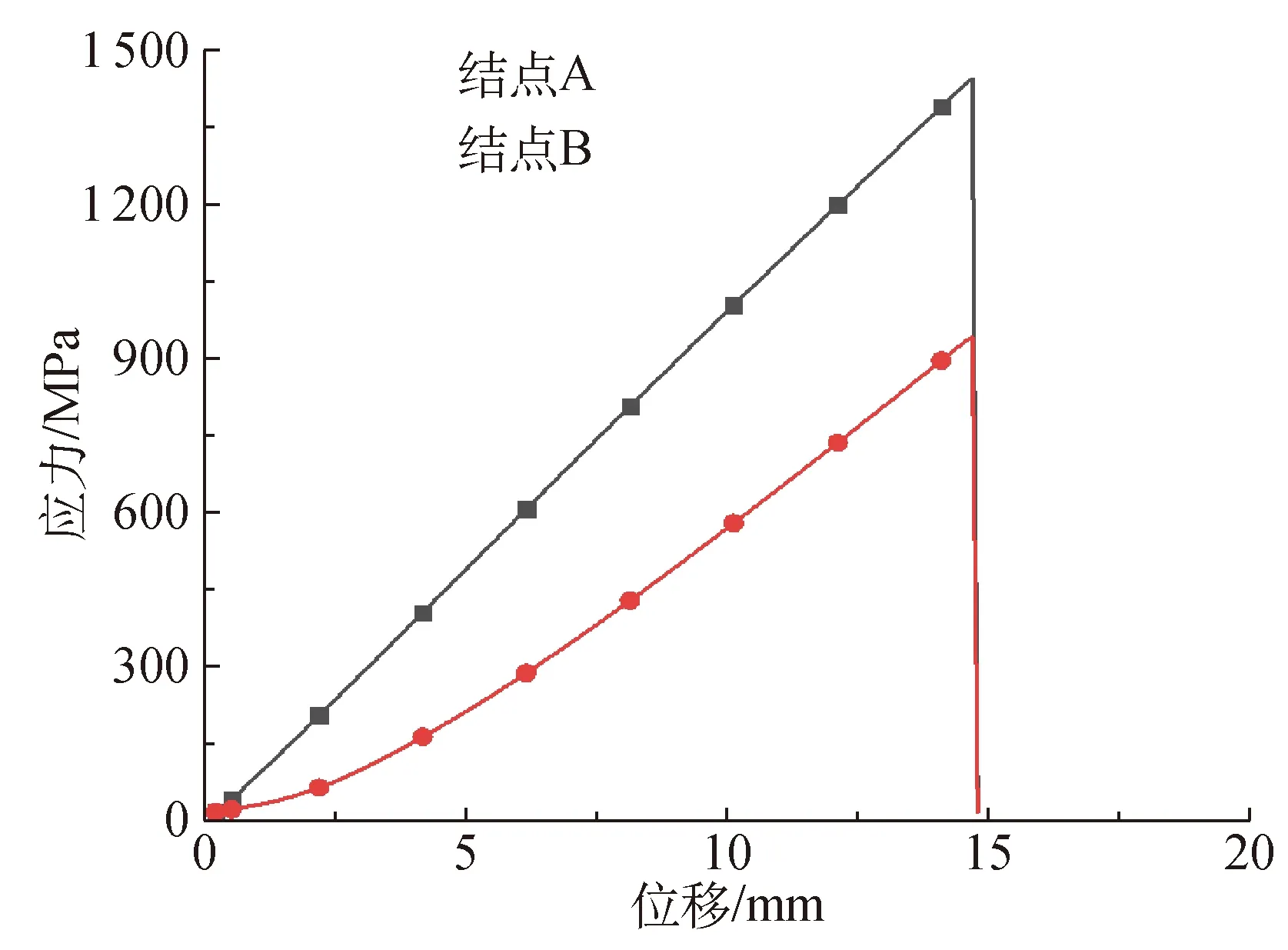

单轴拉伸试件和SEN试件的应力-位移曲线,如图6所示。SEN试件的应力计算公式如式(1)所示。

图6 两种试件的应力-位移曲线Fig.6 Stress-displacement curves of the two types of specimens

(1)

式中:F为试件外载荷;W为试件宽度;a为切缝长度;d为试件厚度。

单轴拉伸试件的极限强度(σu)均值为376.47 MPa。SEN试件的撕裂强度(σc)均值为345.34 MPa, 约为σu的91.73%。两种试件的夹持方式不同,导致试件位移存在较大差别(单轴拉伸试件缠绕段的伸长较大),因此不比较两种试件应力-位移曲线的位移和斜率。

根据单轴拉伸试件的断裂形态可知,试件纱束几乎同时达到最大强度,据此求得试件纱束的平均强力为166.44 N。由于单根试件纱束横截面积约为0.11 mm2,则其等效拉伸强度(σf)为1 513.09 MPa。Vectran长丝拉伸试验[25]中,明确Vectran长丝具有线性本构关系,断裂应变(ε)约为0.04[25-26]。根据线弹性材料的本构关系式(2)计算得到试件纱束的等效弹性模量E约为37 827.25 MPa。

(2)

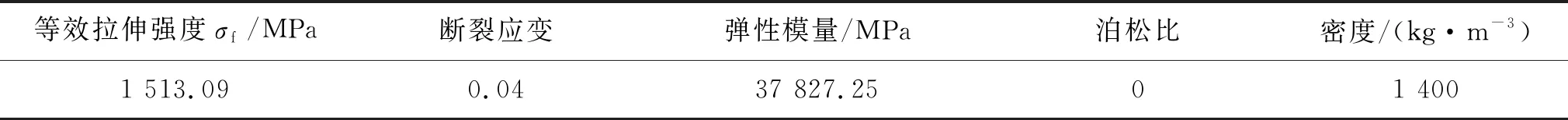

试件纱束由数百根纤维组成,其收缩主要是因为纤维聚拢而非材料变形,所以将其泊松比设为0。Vectran纤维的密度[27]为1 400 kg/m3。试件纱束的等效参数如表1所示。

表1 试件纱束等效参数

2 有限元模型

飞艇蒙皮制成之后,其纱束间的摩擦因数基本不变。目前也无法通过试验法来改变摩擦因数进行研究。因此,本文采用通用有限元软件Abaqus模拟SEN试件在不同纱束间摩擦因数下的撕裂过程。首先通过对比单轴拉伸试件的模拟与试验结果,验证有限元模型的有效性;再进行SEN试件的撕裂过程模拟。

2.1 模型、材料属性及网格划分

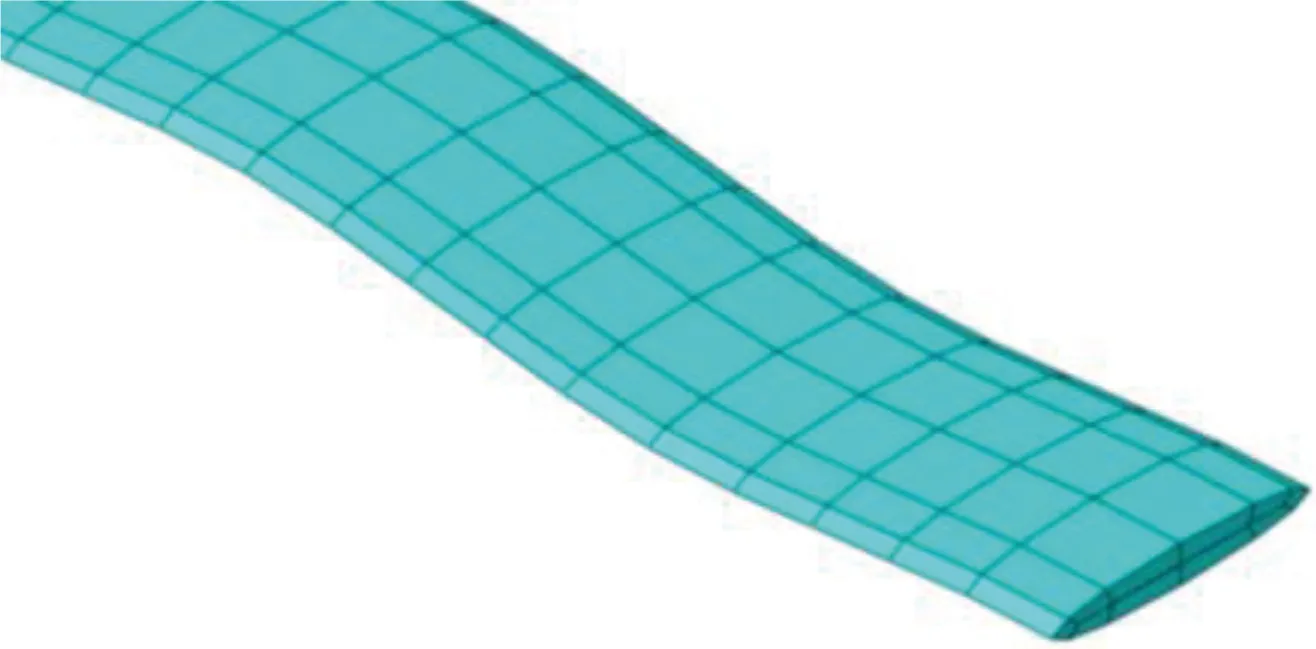

飞艇蒙皮织物层的细观几何尺寸如图7所示;建成后的SEN试件模型如图8所示,尺寸为 200 mm×46.88 mm。其中,采用两段分离的纱束模拟切断的试件纱束,形成切缝。单轴拉伸试件模型为无切缝模型,尺寸为400 mm×30 mm,去除了模型的夹持段。另外,由于薄膜层强度低,在模拟中可将其忽略。

图7 飞艇蒙皮织物层的细观几何尺寸Fig.7 Microscopic geometry of the fabric layer of the airship envelope

试件的材料属性按表1进行设置。尽管试件纱束属于正交各向异性材料,但考虑到模型计算量大、性价比低的问题,因此将纱束材料属性简化为各向同性的均质体材料[20]。此外,通过单轴拉伸试件的破坏形态及应力-位移曲线,认为试件为脆性破坏。

(a) 整体模型

(b) 细观模型

因此,在有限元分析中将单元的失效准则定义为脆性破坏,与最大拉伸应力准则形式相同。单元失效准则表达式如式(3)所示。

σs≤σf

(3)

式中:σs为单元应力。在有限元模型中,当一个单元的σs达到σf时,该单元被删除,以模拟试件纱束断裂。

采用C3D8R单元对试件纱束进行网格划分[20],经过验算选定网格尺寸约为0.3 mm。划分网格后的试件纱束如图9所示,其横截面积为0.11 mm2。

图9 试件纱束网格划分Fig.9 Mesh of a yarn bundle in the specimen

2.2 边界条件及荷载定义

根据试验中试件的边界条件设置模型边界条件。试件的一端固定,另一端采用位移加载模式,加载速率为100 mm/s。经验算,该加载速度小于材料应力波速的1%,产生的动力影响可忽略不计。

2.3 接触定义及分析步创建

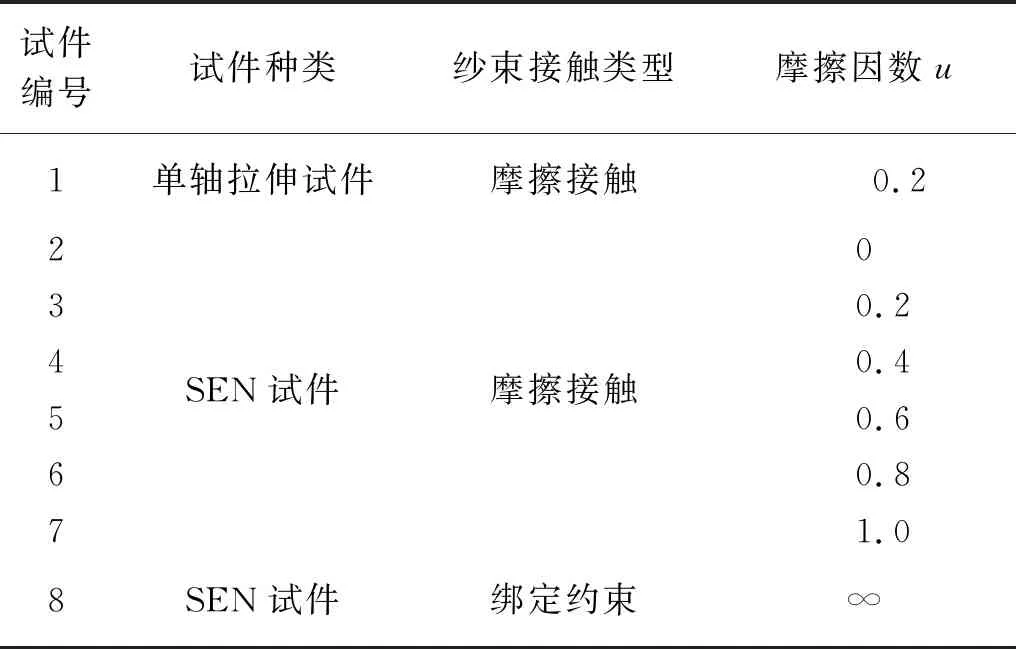

本文共进行8个试件的模拟,如表2所示。在模拟中,采用All* with self 定义纱束间的摩擦因数。根据文献[27]摩擦因数取值将试件1的纱束间摩擦因数u设为0.2;而试件2至试件7的纱束间摩擦因数u从0增加到1,间隔0.2;将试件8的经纬向纱束相互接触的面绑定(采用tie定义),以模拟摩擦因数无穷大的特殊情况。

表2 模拟试件及其参数

飞艇蒙皮表面往往会复合不同种类或层数的薄膜层,薄膜层复合的牢固程度也不同,这使得纱束间的相互作用也不同,而在数值软件中很难真实模拟该作用。因此,将这种作用初略简化为不同的摩擦因数。在另一些织物层完全被基体或涂层包裹的飞艇蒙皮中,纱束位置几乎被固定,绑定约束是对这类纱束间相互作用的简化。

本文采用Explicit显式分析对所有试件的加载过程进行模拟,时长设为0.1 s。根据文献[28],可利用质量缩放法提高计算效率,本模拟中将质量放大系数设置为1 000,经过模拟验证,试件质量的改变和随之增加的惯性力对计算结果没有显著影响。

3 数值模拟结果

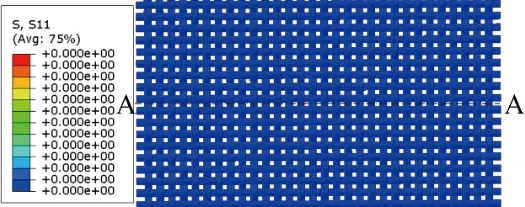

3.1 单轴拉伸试件

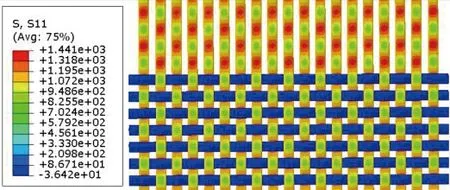

单轴拉伸试件(试件1)拉伸过程的模拟结果如图10所示。为了清晰展示试件经向受拉伸纱束的应力分布,将图10(b)~(d)中的部分纬纱隐去,经纱的应力分布如图11所示。由图10、图11可知,试件纱束的波浪形路径导致纱束在弯曲处上下面的应力差异较大,并存在明显的低应力区和高应力区。当拉伸0.080 s时,纱束受力增加,高应力区面积增大;在拉伸0.080~0.084 s的某时刻,经纱高应力区单元达到拉伸强度,所有纱束断裂。与单轴拉伸试件纱束在试验中的断裂形式不同,模拟中的纱束断裂成大量小碎片。这是由于模拟试件纱束的高应力区几乎同时达到了其拉伸强度σf,而实际中的纱束是由数百根纤维组成的,不可避免存在薄弱处,试件往往在此处开始断裂。

(a) 0 s

(b) 0.040 s

(c) 0.080 s

(d) 0.084 s

图11 部分经纱应力分布(t=0.040 s)Fig.11 Stress distribution of several warp yarn bundles(t=0.040 s)

图12 试件1的应力-位移曲线Fig.12 Stress-displacement curves of specimen 1

图13 结点A和B的应力-位移曲线Fig.13 Stress-displacement curves of node A and B

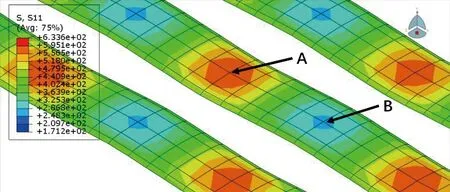

试件1的模拟、试验应力-位移曲线如图12所示。由图12可知,试件1的单轴拉伸强度只有271.78 MPa,为试验值的72.19%。结点A和B的应力-位移曲线如图13所示。由图13可知,试件结点A的应力始终大于结点B的应力。当结点A应力达到拉伸强度σf时,结点B应力仅为931.91 MPa。 这种不均匀的应力分布导致了模拟试件纱束强度无法完全发挥,试件1的整体抗拉强度降低。尽管在文献[20, 27]的研究中也采用相似实体单元模型,但未提及该现象。目前,该问题仍尚待解决。在撕裂模拟中采用控制变量法,只改变纱束摩擦因数u,以研究摩擦因数对撕裂强度的影响。

在试验加载前期,试件缠绕段在拉力和夹具的作用力下发生非线性变形,且实际试件纱束比模拟试件纱束更柔软,在拉伸过程中受力较小,位移较大。因此,试验曲线前段呈明显的非线性,而模拟曲线则呈近似线性。

3.2 SEN试件

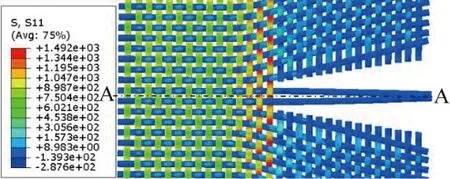

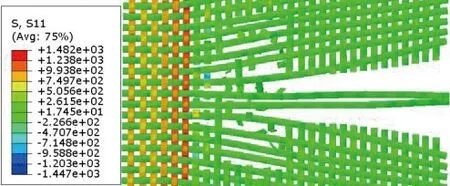

3.2.1 试件破坏过程

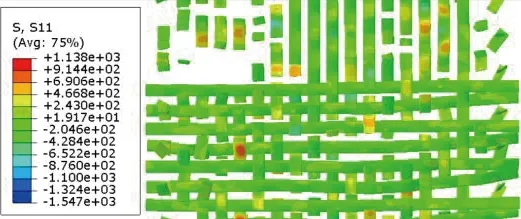

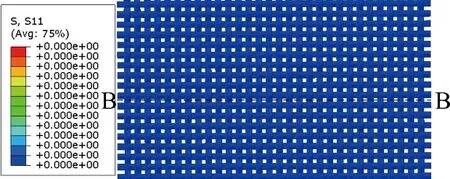

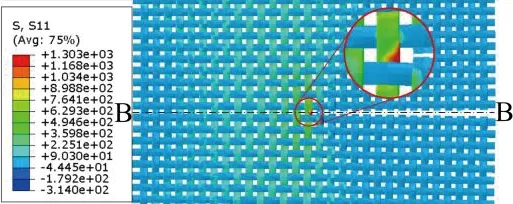

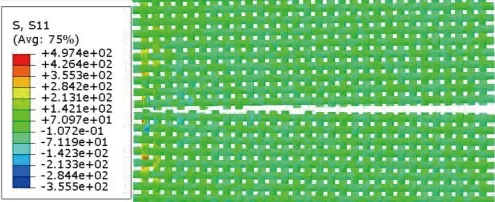

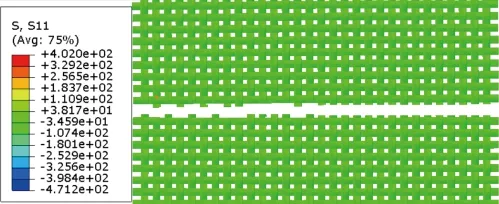

试件2至试件7的破坏过程相似,本文以试件3为例,其破坏过程如图14所示。而试件8则呈现明显不同的破坏过程,如图15所示。由图14(b)可知,试件3撕裂前,在切缝尖端的前3根完整经纱出现应力集中现象;由图14(c)、(d)可知,随后试件3发生渐进破坏,经纱逐根断裂成多段。由图15(b)可知,试件8撕裂前,应力集中发生在第一根经纱的局部,该局部的单元达到拉伸强度σf时,试件发生破坏且过程迅速,但由于纱束间的绑定约束,破坏只发生在试件切缝截面B-B,如图15(c)、(d)所示。

(a) 0 s

(b) 0.072 s

(c) 0.075 s

(d) 0.080 s

(a) 0 s

(b) 0.019 s

(c) 0.020 s

(d) 0.022 s

3.2.2 经纱的应力分布

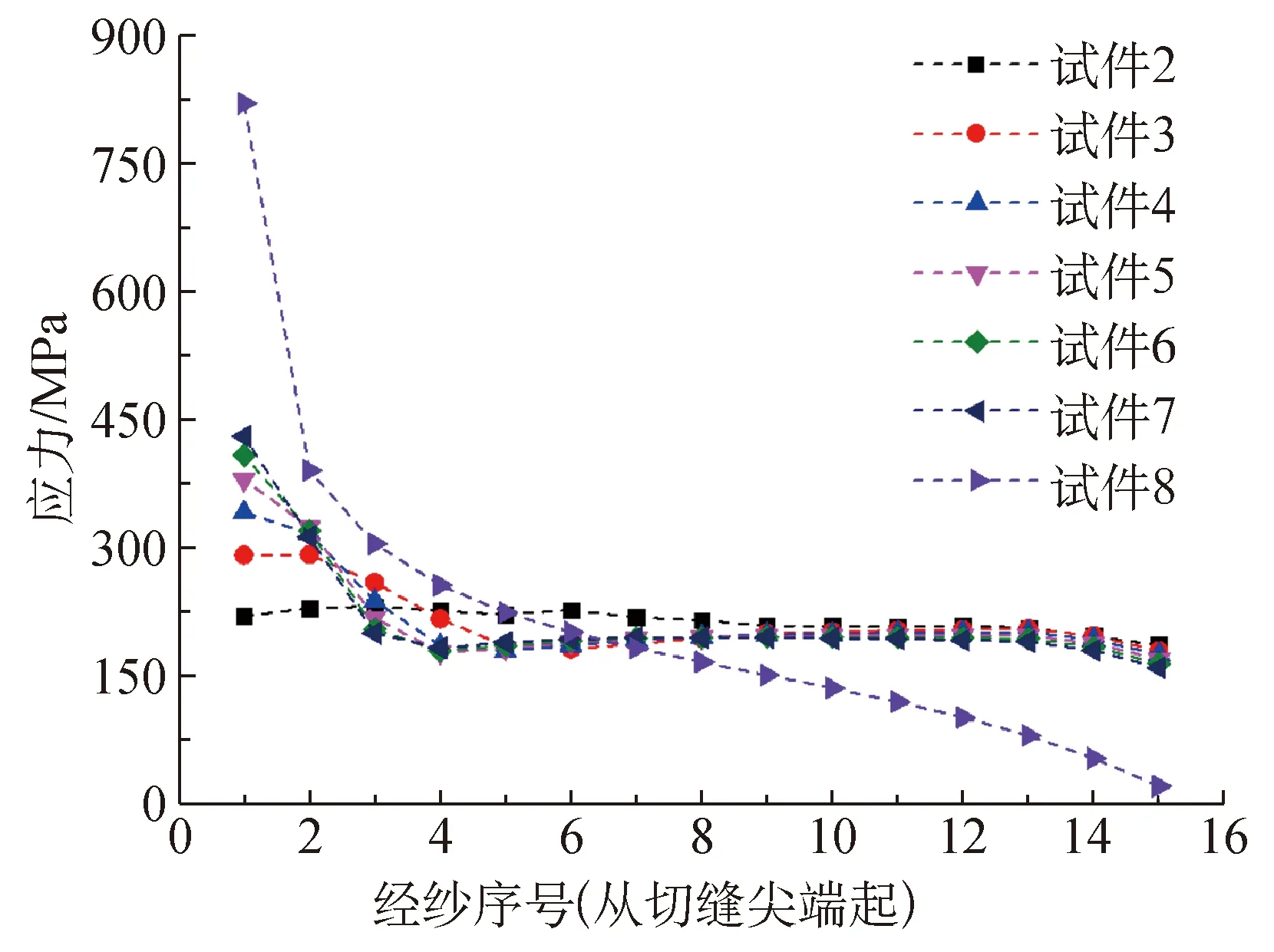

由于摩擦因数的不同,试件承受相同载荷时,经纱的应力分布情况也不同。以外荷载为350 N左右时为例,提取试件2至试件8的完整经纱在切缝横截面(如图14(a)中A-A截面)的平均应力,结果如图16所示。由图16可知:当纱束接触类型为摩擦接触时,各经纱的应力分布较均匀;而接触类型为绑定约束时,切缝尖端的第一根经纱应力远大于其他经纱,且应力逐根降低,导致试件8的撕裂强度很小。另外,摩擦因数对靠近切缝尖端的经纱应力分布有明显影响。摩擦因数越高,第一根经纱的应力越大,即应力集中越明显,而距切缝尖端较远的经纱应力值相近。

图16 外荷载约350 N时试件2至试件8的经纱的应力分布Fig.16 Stress distribution of warp yarns of specimens 2-8subjected to about 350 N external load

3.2.3 摩擦因数的影响

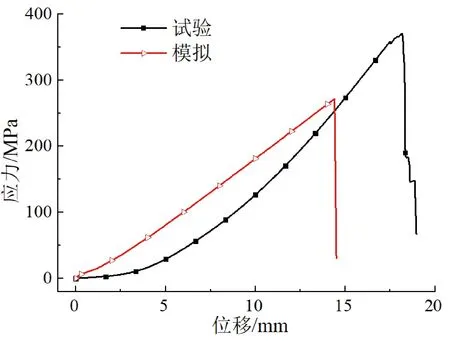

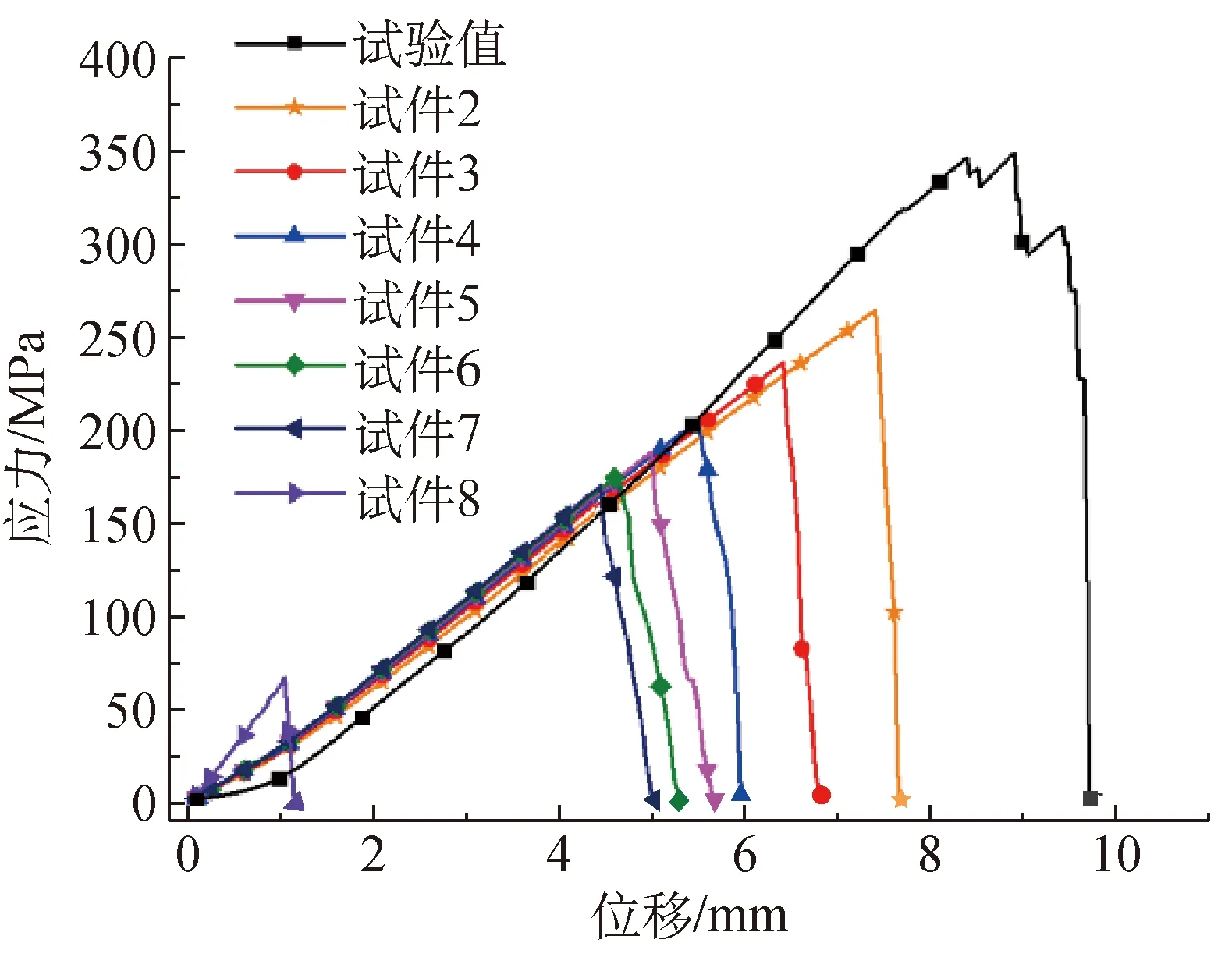

SEN试件试验和模拟的应力-位移曲线如图17所示。由图17可知,试验曲线和模拟曲线在应力200 MPa以下时拟合较好。在应力小于150 MPa时,由于试件实际纱束比模拟纱束更柔韧,其由波浪形到被拉直过程中变形更大,试件应力更小,因此试件试验曲线在模拟曲线的下方。试件纱束的应力分布不均导致撕裂强度的模拟值小于试验值。SEN试件的撕裂强度模拟值随摩擦因数μ变化,如图18所示。由图18可知,试件撕裂强度随着摩擦因数μ增大而逐渐减小。μ为0~0.4时,试件撕裂强度下降最快;μ为0.4~1.0时,试件下降速度减缓。与单轴拉伸强度模拟值相比,撕裂强度下降了3.34%~38.08%。当试件纱束为绑定约束时,撕裂强度下降了76.00%。

图17 SEN试件试验与模拟应力-位移曲线Fig.17 Stress-displacement curves of experiment and simulation of SEN specimens

图18 SEN试件撕裂强度模拟值随摩擦因数的变化Fig.18 Simulated tear strength of SEN specimens varying with friction factors

4 结 语

本文进行了飞艇蒙皮的单轴拉伸试验和SEN撕裂试验,根据试验结果进行数值模拟以研究纱束间摩擦因数对飞艇蒙皮织物复合材料撕裂强度的影响,得到以下结论:

(1) 飞艇蒙皮细观模型可以模拟其单轴拉伸过程;试件纱束分别为摩擦接触和绑定约束的SEN试件,其撕裂过程差异明显,即前者为渐进破坏,后者为瞬间破坏。

(2) 纱束间摩擦因数的增大会导致试件的撕裂强度降低。与单轴拉伸强度模拟值相比:摩擦因数在0~1时,试件的撕裂强度下降3.34%~38.08%;当试件纱束绑定时,撕裂强度下降76.00%。

(3) 纱束间摩擦因数的增大使切缝尖端纱束的应力更集中,导致试件撕裂强度降低。通过降低纱束间摩擦因数可以来提高织物复合材料的撕裂强度,也应当避免将经纱和纬纱完全固定。