木结构钢插板螺栓连接节点刚度及力-位移关系数学模型

2021-04-01刘应扬舒佳佳林长胜张继鲁

刘应扬,舒佳佳,林长胜,于 丹,张继鲁,赵 杨,钱 辉

(1.郑州大学土木工程学院,河南郑州450001;2.中建二局第四建筑工程有限公司,天津300457;3.同济大学建筑设计研究院(集团)有限公司,上海200092)

木结构是我国的传统建筑结构形式,有着悠久和辉煌的历史。现代木结构中加入了金属连接件,进一步改善了结构的刚度和延性;螺栓连接作为销轴类金属连接件,以其传力明确且易安装的特点,有着广泛的应用[1]。木结构螺栓连接主要包括钢夹板连接和钢插板连接两类形式(图1),其中钢插板连接的钢构件不外露,节点的建筑效果美观,是较为常见的连接形式。

国内外学者针对木结构螺栓连接节点开展了相关的研究工作,多是通过试验或欧洲屈服理论[2]对其承载力进行研究,现阶段的美国规范NDS—2015[3]、加拿大规范CSA O86—2019[4]和欧洲规范Eurocode 5—2004[5]的相关内容也是基于此建立起来的。国内早期学者黄绍胤[6]、樊承谋[7]等通过试验研究,并采用弹塑性分析的方法,得到了螺栓连接节点的承载力计算公式,并基于数理统计的方法,对公式中一些系数的取值进行了相应的简化,便于设计的应用;这些学者的成果,为中国木结构螺栓节点的研究和设计工作奠定了基础。Jorissen[8]、Xu[9]等学者基于断裂力学,对木材的脆性破坏进行考虑,认为连接件在破坏时并未完全达到塑性状态,并以此开展了承载力的研究工作。

然而,上述工作仅涉及到节点的承载能力,并没有针对节点刚度和节点力-位移关系进行研究;这是因为现阶段的木结构设计方法多采用铰接节点的假定,《木结构设计标准》GB50005—2017[10]中也仅给出了螺栓连接节点的承载力计算公式。祝恩淳、何敏娟、熊海贝、宋晓滨等学者[11-14]开展了木结构螺栓群节点的抗弯性能研究,研究表明节点可以承载一定的弯矩,表现出半刚性的特性;同时,节点在弯矩作用下易产生横纹方向的拉应力和顺纹方向的剪应力,这两者也是木材材性中最薄弱的环节,可能导致节点区域木材的开裂(图2a)[13],甚至结构节点的失效。因此,铰接节点的设计假定可能会偏于不安全[15]。

节点半刚性特性的研究工作,需要得到单个螺栓在特定位移下的抗剪反力(如图2b中,弯矩M的计算需要先得到任一螺栓i的受力Pi和力臂ri),从而计算最终的抗弯承载能力,这就要求针对单螺栓节点的刚度以及全过程力-位移关系进行研究。而目前的规范和研究中,针对单螺栓节点的刚度研究较少,且缺乏适用的力-位移关系模型。因此,本文在上述研究工作的基础上,以木结构钢插板螺栓连接节点为研究对象,开展顺纹方向的抗剪连接力学性能试验,提出两参数的全过程力-位移关系数学模型,推导承载力、刚度的理论公式,对该类节点的进一步应用和推广提供理论基础。

1 钢插板螺栓连接节点力学性能试验

1.1 试验概况

本文共设计24个钢插板螺栓连接节点进行顺纹力学性能试验(图3),试件下部为锚固端,上部为研究节点。试件设计考虑螺栓直径(d)、木材厚度(l)以及长细比(l/d)的影响,此外试件的高度为700 mm、宽度为105 mm,试件设计详图如图4所示,试件类型如表1所示。表1中以“S-12-105”为例,对试件编号进行说明:“S”代表加载方向为顺纹;“12”代表螺栓直径,mm;“105”代表木材厚度,mm。厚度方向为沿螺栓长度方向,木材厚度即为销槽承压长度;长细比代表螺栓直径与木材厚度的比值。

试件木材采用层板胶合木,原料为加拿大进口的云杉-松-冷杉规格材,材质等级为IIc级。通过材性试验得到木材的顺纹弹性模量为9 542 MPa、顺纹抗压强度为26.1 MPa、顺纹抗拉强度为46.7 MPa;横纹弹性模量为334 MPa、横纹抗压强度为3.8 MPa、横纹抗拉强度为2.4 MPa。螺栓采用6.8级普通螺栓,抗拉强度为600 MPa。钢板采用Q235钢,厚度为10 mm。

试件加载采用杭州邦威机电控制工程有限公司生产的MAS-100液压伺服作动器,实施位移控制的单调加载,加载速率为1.5 mm·min-1。预加载过后对试件进行连续加载(图5),至试件产生明显破坏或荷载下降至最大荷载的80%为止。

图1 木结构螺栓连接节点Fig.1 Timber bolted connections

图2 木结构螺栓连接受弯Fig.2 Timber bolted connection under moment

图3 钢插板螺栓连接节点顺纹力学性能试验示意Fig.3 Sketch of experimental study of mechanical performance of timber bolted connection

图4 试件设计详图(单位:mm)Fig.4 Layouts of connections(unit:mm)

表1 试件类型Tab.1 Types of specimens

1.2 试验现象及破坏模式

试件在加载初期,木材出现轻微的噼啪响声,螺栓基本没有发生弯曲,此时试件处于线性阶段,荷载随着位移增大而线性增长。随着位移的增加,螺栓逐渐发生弯曲,伴随着螺栓弯曲,垫片有陷入木材的趋势,同时木材持续发出噼啪响声,此时试件的刚度逐渐退化,荷载的增长率逐渐降低。在加载的后期,木材的响声更大,一些试件会出现螺栓屈服折断的巨响,试件因木材销槽承压破坏或螺栓屈服而丧失承载力,此时试验终止。

图5 试件加载装置Fig.5 Test setup for specimen

顺纹加载试验共有三种破坏模式:(1)木材销槽均匀挤压破坏,即木材销槽承压破坏(下文统称模式I);(2)螺栓与钢插板接触处出现塑性铰,塑性铰之外的螺杆刚直,且转动倾斜致使两侧木材挤压破坏,即螺栓屈服“一铰”破坏(下文统称模式III);(3)螺栓与钢插板接触处、以及在两侧木材中均出现塑性铰,塑性铰之间的螺杆刚直,且转动倾斜致使该区间的木材挤压破坏,即螺栓屈服“两铰”破坏(下文统称模式IV)。各试件破坏模式的统计见表2。

表2 试件破坏模式统计Tab.2 Failure modes of specimens

从表2中可以看出,长细比在11.3以内,试验破坏模式为木材销槽承压破坏;长细比在11.3~14.4之间,试验破坏模式为螺栓屈服“一铰”破坏;长细比在14.4之外,试验破坏模式为螺栓屈服“两铰”破坏。可见,对于同一螺栓直径d的试件,随着木材厚度l的增加,即长细比增加,试件的破坏模式会发生改变,从木材承压破坏到螺栓屈服破坏。三种破坏模式的照片如图6所示。

图6 节点破坏模式Fig.6 Failure modes of connections

1.3 试验力-位移曲线及主要力学性能参数

通过试验研究,本文获得了钢插板螺栓连接节点力-位移曲线,如图7所示;其中力为作动器施加的荷载,由测力传感器测得;位移是螺栓所在位置的钢板相对于木材的位移,即木材的绝对位移与钢板的绝对位移的差值。

图7 试件力-位移曲线Fig.7 Load and displacement relationship curves of specimens

从图7中可以看出:(1)单螺栓节点的荷载-位移曲线均经历了线性阶段、弹塑性阶段、塑性发展阶段和破坏阶段;其中一些试件在加载初期的刚度较低,这是因为木材与螺栓存在间隙、有初始滑移导致的,在顶紧接触后即表现出弹性刚度。(2)同一试件组内各试件的线性阶段表现出较强的一致性;各个试件均有明显的塑性发展阶段存在,表现出一定的延性;在经历塑性发展阶段后,一些试件的破坏阶段表现出荷载的急剧下降,这是由于螺栓屈服折断,节点突然丧失承载力造成的。

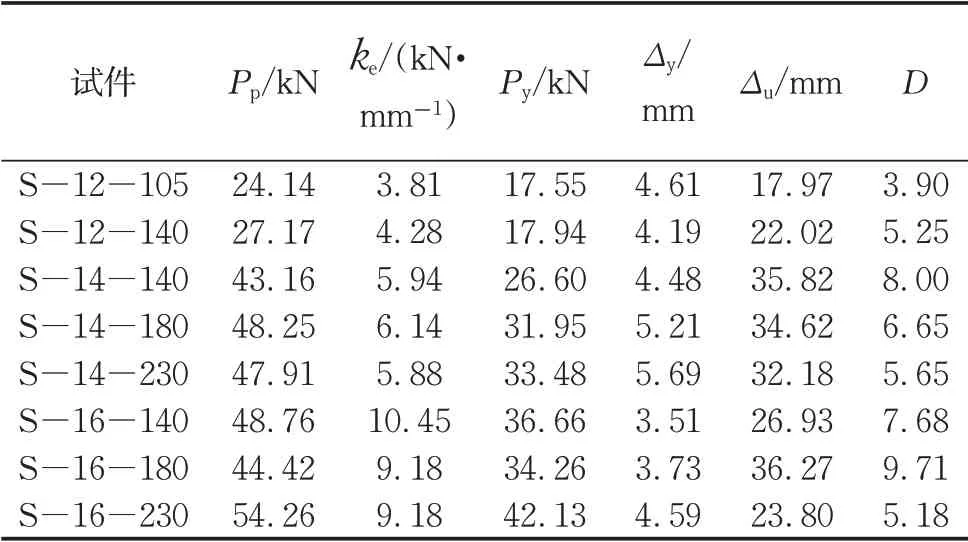

图8以荷载-位移(P-Δ)曲线对试件的主要力学性能参数进行定义,进而进行定量分析,包括:承载力、弹性刚度及屈服点、极限位移及延性系数等。承载力为力-位移曲线中峰值点Pp,对应位移为ΔP;弹性刚度ke采用10%峰值荷载点与40%峰值荷载点连线的斜率,该方法可以较好地处理初始滑移对弹性刚度的影响;屈服点的确定采用5%Diameter的方法[16],将确定弹性刚度的直线向右偏移5%螺栓直径的距离,与荷载-位移曲线的交点即为试件的屈服点,其中屈服荷载为Py,屈服位移为Δy;极限位移Δu是指试件产生明显破坏或荷载下降至最大荷载的80%时对应的位移,对应荷载为Pu;延性系数D定义为极限位移Δu与屈服位移Δy的比值。各试件主要力学性能参数如表3所示,表中Pp、ke、Py、Δu取各组试件的平均值,Δy、D通过公式计算得到。

图8 主要力学性能参数定义Fig.8 Definition of parameters of main mechanical performance

从表3中可以看出:(1)总体来看,各试件组承载力是由螺栓直径和试件厚度共同决定的,随着螺栓直径或试件厚度的增大,试件的承载力基本呈上升的趋势。(2)初始刚度主要与螺栓的直径有关,随着螺栓直径的增大,初始刚度呈上升趋势;而对于同一螺栓直径的试件,木材厚度增加,对节点刚度的影响并不大。(3)木结构螺栓连接节点的变形能力较好,延性系数均达到3.0以上。

表3 试件主要力学性能参数Tab.3 Parameters of mechanical performance

2 钢插板螺栓连接节点力学模型

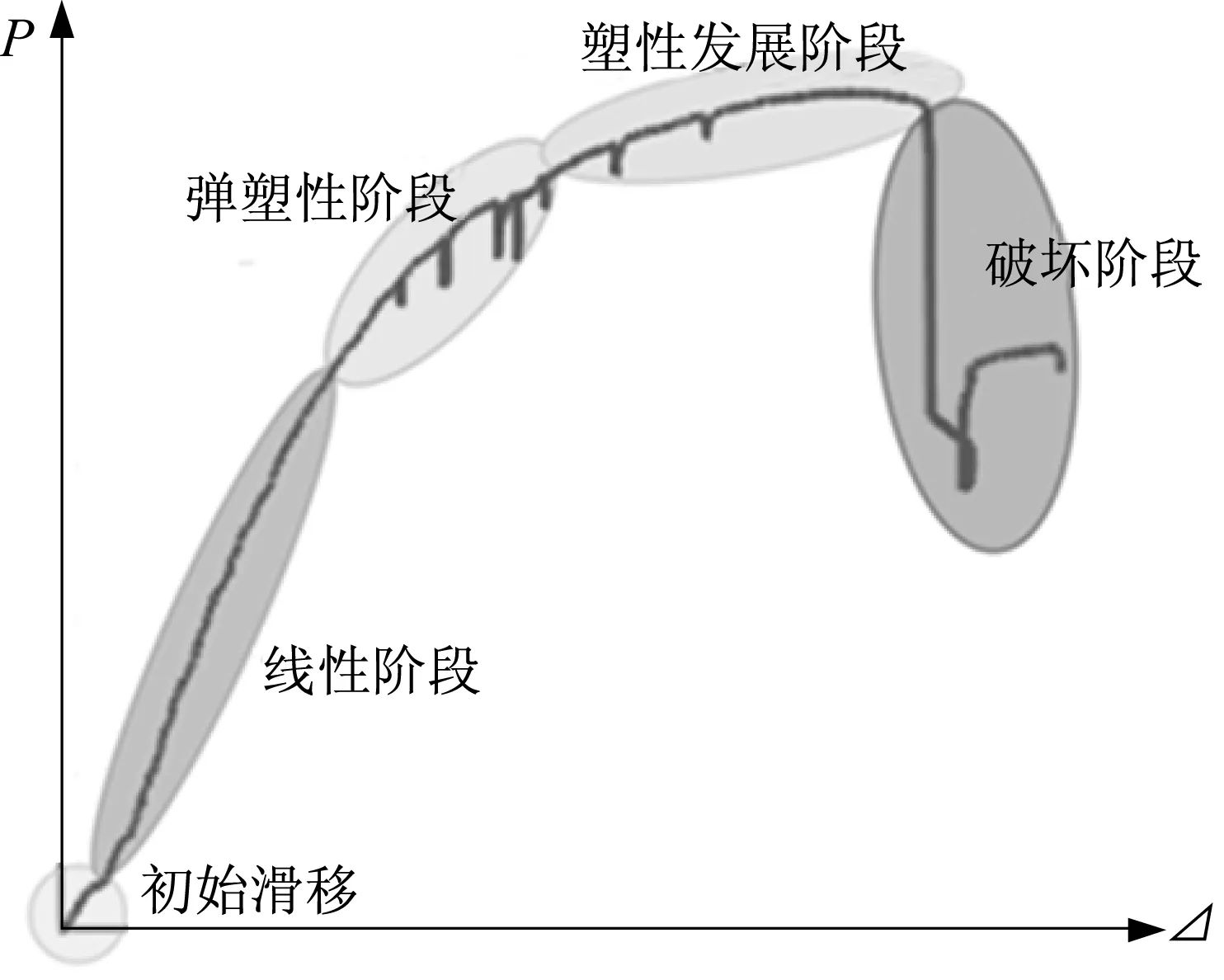

根据对试验现象的观察、试验结果的处理和分析,单螺栓节点的力-位移关系一般包括5个阶段(图9):(1)初始滑移,多是由于木材孔洞与螺栓接触的间隙、以及安装误差造成的,不同试件的差异并没有很强的规律性;(2)线性阶段,虽然在这一阶段中理想的直线段是不存在的,但是试验中各数据点的线性相关性很强,可以近似看作一条线性直线段;(3)弹塑性阶段,这一阶段木材塑性变形持续发展、部分螺栓出现弯曲屈服,试件的刚度持续下降;(4)塑性发展阶段,试件的承载力达到峰值,随后维持在该水平或者有轻微下降,在该阶段中,木材逐渐达到塑性变形极限、螺栓出现塑性铰,试件表现出一定的延性;(5)破坏阶段,由于木材销槽承压破坏或螺栓折断的发生,荷载出现下降,试件破坏。

图9 螺栓节点全过程荷载-位移曲线示意Fig.9 Typical load-displacement curve of a bolted connection

根据对单螺栓节点全过程荷载-位移关系的认识和理解,借鉴木结构钉节点力学模型的相关研究[17],并结合曲线拟合,本文以螺栓节点的承载力Pp和螺栓节点的弹性刚度ke,构建单螺栓节点的力学模型,数学公式表达为式(1),模型曲线如图10所示。

图10 力学模型曲线示意Fig.10 Load-displacement curve of theoretical mechanical model

值得指出的是,该力学模型并不能提供力-位移曲线的下降段,后续仍需要开展进一步的工作。但是在木结构中,因为木材较为柔性,节点和结构大都是在经历较大位移后发生破坏的,在承载力显著下降之前变形已超出正常使用的要求,因此在设计和计算中以位移控制为主;该力学模型可通过限定极限位移的方式应用。

3 钢插板螺栓连接节点承载力、弹性刚度理论分析

基于第2节的两参数的力学模型,在计算钢插板螺栓连接节点承载力Pp和弹性刚度ke后,即可确定节点的力-位移曲线。其中Pp和ke可以通过试验确定,但在使用中效率较低;本节拟推导Pp和ke的理论公式,以方便设计应用,并为规范提供参考。

3.1 承载力理论分析

现阶段主流的木结构螺栓节点承载力计算理论——欧洲屈服理论,假定木材达到塑性或螺栓出现塑性铰时,节点承载的外力为其承载力[1-2,6-7]。基于此,本节在推导中采用以下假定:(1)木材销槽承压的荷载-位移关系为理想弹塑性;(2)当木材销槽全长或螺栓两塑性铰之间的木材销槽段达到承压强度时,此时的荷载为螺栓节点承载力。涉及的参数包括:螺栓直径d、木材试件厚度l、螺栓截面塑性极限弯矩Mu、木材销槽承压强度fe。1.2节中的三种破坏模式的极限状态受力分析如图11所示。

3.2 弹性刚度理论分析

弹性刚度分析借鉴Winkler地基模型,假定:(1)螺栓与木材的接触关系为作用在弹性基础上的欧拉-伯努利梁;(2)弹性基础上各点的接触刚度(即Winkler地基反力系数)取木材销槽承压刚度;(3)不考虑螺母和垫片的约束影响。涉及的参数包括:螺栓截面惯性矩I、螺栓钢材弹性模量E、木材销槽承压刚度ks。

由于单螺栓节点左右对称(图12a),故可以仅取右半部分进行分析,x、w轴正方向及原点位置如图12b所示;取任一x处螺栓微段,受力分析如图12c所示。图12中x表示螺杆上任一点与中点的距离,向右为正;w表示螺杆挠曲,向上为正;M、V分别表示螺杆的弯矩、剪力。

随着x(也即ξ)增大,挠度w应逐渐趋于0,而式(16)中包含eξcosξ、eξsinξ的项随着x的增大并不收敛,呈发散状态,因此B1=B2=0。

螺栓节点的弹性刚度ke描述为外力P与螺栓中点相对销槽原始位置位移Δ的比例关系。Δ由螺栓在木材基础上的挠度和螺栓在钢板基础上的挠度二部分组成,其中螺栓在钢板基础上的挠度相比于螺栓在木材基础上的挠度,数值很小,可忽略,从而近似认为Δ≈w0。

其中ks、EI由木材、螺栓材性和几何尺寸确定。对β进行讨论:(1)当螺栓中点(x=0)的转动被完全约束时(θ0=0),代入式(24)、式(28)和式(30)中,计算可得β=2;(2)当螺栓中点(x=0)的转动不被约束时(M0=0),代入式(28)和式(30)中,计算可得β=1;因此β介于1~2之间。在钢插板螺栓节点加载的弹性阶段,螺栓中点的转动较小,可近似取β=2。

4 钢插板螺栓连接节点力-位移关系计算

基于本文提出的两参数力学模型以及承载力Pp、弹性刚度ke的理论公式,计算节点的力-位移关系,并与试验结果进行对比,验证理论公式的合理性与力学模型的实用性。

4.1 材料性能参数

在承载力Pp、弹性刚度ke的理论计算中,涉及的参数包括螺栓直径d、螺栓钢材弹性模量E、螺栓截面塑性极限弯矩Mu、木材试件厚度l、木材销槽承压强度fe、木材销槽承压刚度ks等。通过木材销槽承压试验[18](图13),确定相关参数如表4所示。图13曲线中,Kslo表示线性段的斜率,Pult表示峰值荷载。

图13 木材销槽承压试验及力学性能参数Fig.13 Dowel-bearing test and mechanical parameters of wood

4.2 承载力、弹性刚度的计算

将材料性能参数代入式(7)、式(32)中进行计算,得到试件的承载力、弹性刚度如表5所示。值得指出的是,承载力的计算先根据表2确定相应的破坏模式,而后根据式(7)计算;在设计中,破坏模式未知的条件下,可以通过试件长细比进行破坏模式的判断或取三个破坏模式下的最小值。

表5 承载力、弹性刚度理论计算值Tab.5 Value of theoretical calculation of strength and stiffness

4.3 力-位移曲线的确定

将表5的数据代入式(1)中,得到试件的力-位移曲线理论计算值,并与试验曲线进行对比,如图14所示。

从图14知,理论计算曲线可较好地预测试验曲线,在工程中可通过简单的材料性能试验确定相关参数,再结合本文的承载力、弹性刚度计算公式,及两参数力学模型,计算木结构螺栓连接节点的全过程力-位移关系。

5 结语

本文通过试验和理论分析,对木结构钢插板螺栓连接节点的主要力学性能参数及力-位移关系数学模型进行了研究,主要结论如下:

(1)木结构钢插板螺栓连接节点的荷载-位移曲线均经历了线性阶段、弹塑性阶段、塑性发展阶段和破坏阶段;其中一些试件有初始滑移的存在,这是由于安装的误差以及木材孔洞和螺栓的间隙造成的。节点的变形能力较强,延性较好。

(2)试件的承载力受螺栓直径d和试件厚度l共同影响,随着螺栓直径或试件厚度的增大,试件的承载力基本呈上升的趋势;随着试件长细比l/d的增大,试件破坏模式从木材销槽均匀挤压破坏(模式I),过渡至螺栓屈服“一铰”破坏(模式III),再至螺栓屈服“两铰”破坏(模式IV)。试件的弹性刚度主要与螺栓的直径d有关,随着螺栓直径的增大,初始刚度呈上升趋势;而对于同一螺栓直径的试件,木材厚度l增加,对节点刚度的影响并不大。

图14 计算曲线与试验曲线的对比Fig.14 Theoretical calculation versus test

(3)木结构钢插板螺栓连接节点的力-位移曲线可以表达为承载力、弹性刚度的两参数力学模型。可通过规范或本文提出的理论公式,计算出节点的承载力和弹性刚度,进而确定力-位移关系用于设计和分析。

刘应扬:指导研究开展、文章撰写及修改工作;舒佳佳:参与理论分析及文章初稿撰写;

林长胜:参与试验研究;

于丹:参与试验研究;

张继鲁:参与试验研究;

赵杨:参与试验研究及理论分析;

钱辉:指导理论分析及文章修改工作。