武汉六号线地铁车辆构架加工难点和解决方案

2021-03-31刘荣

刘 荣

(中车株洲电力机车有限公司 湖南 株洲 412001)

1 问题的提出

武汉六号线所用地铁车辆由中车株洲电力机车有限公司设计生产,是武汉第一条采用A型车的线路,每列采用6节编组:4节动车、2节拖车。A型车相对于B型车能够在客流高峰时期体现出更加快速的疏散运送功能。

然而武汉六号线地铁首件整体构架加工和编程耗时5天,后续构架加工平均耗时也达23 h左右一架,这种情况严重影响了构架总成落车。因此加工工艺优化、生产效率的提升势在必行。针对生产中遇到的这些问题,通过分析和查找原因,最终发现以下几个加工难点需要解决和改善:(1)一系簧座板底面加工耗时时间最长,仅加工4个一系簧座板底面就需要耗时2~2.5 h左右;(2)粗精铣电机悬挂内侧面时,加工刀具容易折断,且加工表面平面度很难达到加工工艺要求,会出现较明显的接刀痕;(3)构架侧梁端部16 mm×ø30 mm的沉台,采用刮刀片手动操作刮平,效率极低。

2 工艺攻关难点分析

2.1 一系簧座板结构及加工现状

一系簧座板加工如此耗时与其构造有关,它的结构如同一个装水的桶,加工面如同桶底,因为是在圆桶型面加工,加工出来的铁屑不能及时排出,造成铁屑的二次加工,整个刀具的加工环境差。

由于起吊座的干涉,致使刀具必须装在长径比大的接杆上,刀具悬伸长度达到360 mm。原本采用ø125 mm套式可转位机夹刀盘加工,因为刀片只是采用螺钉顶部夹紧方式,作用在刀片上的夹紧力小,刀片容易产生位移,致使刀片在刀具轴向和径向上的跳动精度误差大,切削不平稳,加工中振动大,刀片容易损坏,且加工效率低,加工出来的尺寸也不稳定,如图1、图2所示。

图1 起吊座板干涉

图2 刀具加工环境

2.2 电机悬挂下座内侧面的加工现状及问题分析

加工动车构架电机悬挂下座内侧面时,由于Z向待加工面深度长,横向加工量也大,原加工方法是先采用ø32 mm×80 mm合金立铣刀粗加工,再用ø32 mm×110 mm高速钢立铣刀精铣,加工完后电机悬挂下座内侧面时常有明显的接刀痕迹,而且两种立铣刀都容易损坏,刀具使用寿命短,无形中也增加了刀具成本。通过分析,找到了造成上述现象的原因。

(1)内侧面加工深度。内侧面加工深度长达100 mm左右,由于ø32 mm×80 mm合金立铣刀长度限制,粗加工时深度方向不能完全加工到位,Z向留有25 mm左右加工余量粗加工无法去除;精加工时ø32 mm×110 mm高速钢立铣刀刀长虽然能保证Z向深度加工到位,但是由于粗加工后所留余量不均匀,精加工时刀具受到的切削力大小不一样,所以造成加工面产生接刀痕迹,粗糙度低(见图3、图4)。

图3 合金立铣刀粗铣长度受限

图4 精铣时加工面产生接刀痕迹

(2)刀具的径向吃刀量。ø32 mm×80 mm合金立铣刀容易损坏原因是刀具在粗加工时径向吃刀量一般大于5 mm,而轴向吃刀几乎是满刃75 mm左右,刀具铣削时(特别是法向进刀方向)切削抗力大,切削温度高,合金立铣刀上焊接的合金刀刃容易脱焊崩刃(见图5)。

图5 刀刃容易脱焊崩刃

(3)粗铣刀具长度受限。ø32 mm×110 mm高速钢立铣刀容易损坏原因,主要是粗铣刀具长度受限,在轴向留有25 mm欠切的余量,因此高速钢立铣刀刀具精铣时,因为粗铣后所留余量不均,特别是刀具前端所受切削抗力大,致使刀具前端容易磨损,甚至容易损坏刀尖。

综上,刀具损坏的原因主要是因为法向进刀产生较大切削抗力和振动造成的。故必须寻找更好的加工方法。

2.3 沉台加工现状

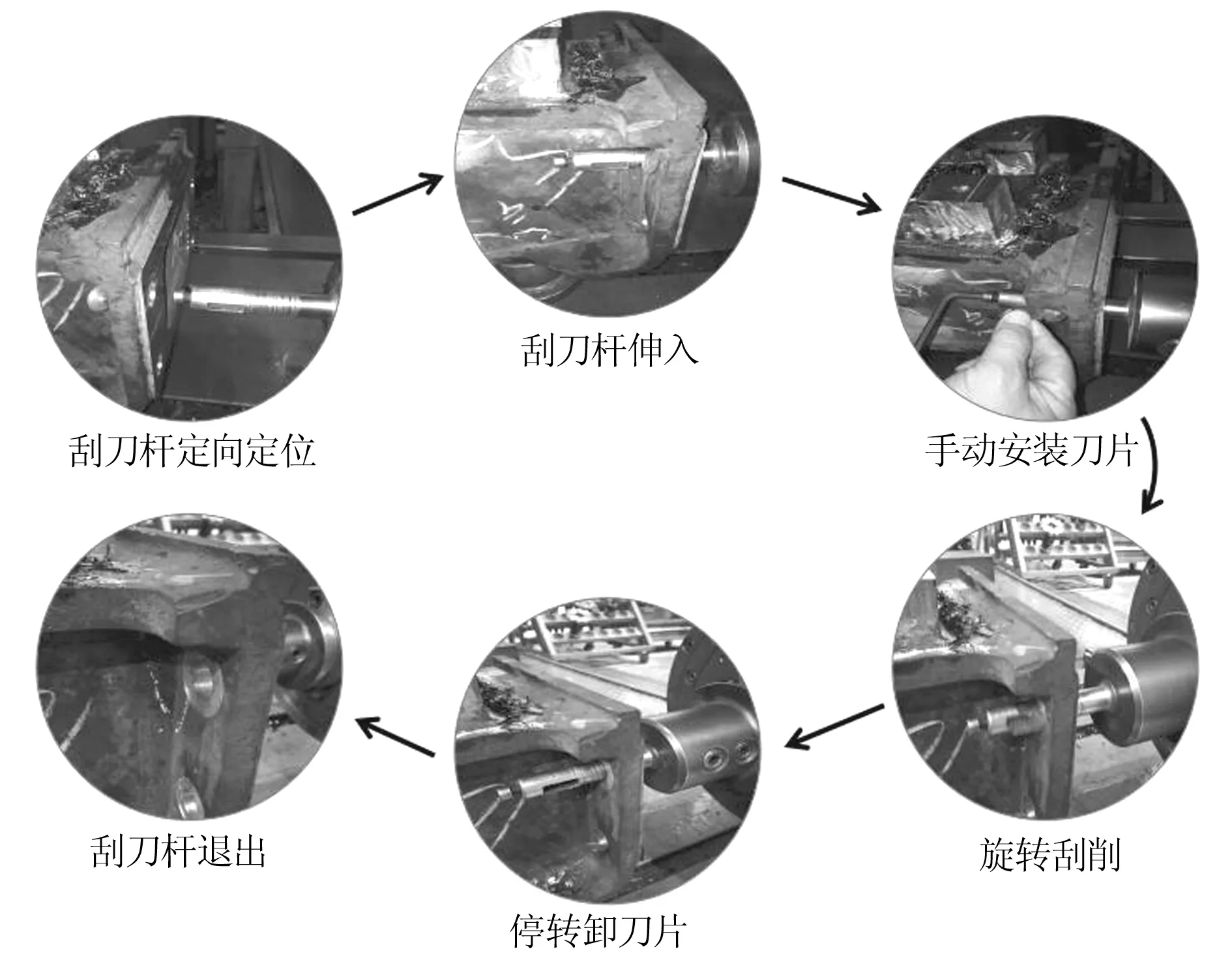

构架侧梁端部16 mm×ø30 mm沉台孔采用手动刮平,效率低下。对构架侧梁端部的沉台进行加工时,每一个孔都要经过图6所示的复杂而繁琐的步骤,致使加工效率低下,费时耗力。

图6 刮沉台工序

3 解决方案

对于上述问题,从工艺难点着手进行了具体分析,通过改善工艺、刀具等诸多措施,针对每一个难点都逐个有效突破解决。

(1)通过更换可转位ø160 mm×R10 mm数控圆刀片端面铣刀提升一系簧座板加工效率。

经过分析和反复对现有多种端面铣刀刀具进行选择试验发现,圆形刀片切削刃强度高,没有尖角,可承受更大的刀具偏转和振动,允许加工中提高转速并增大进给,同时可减少崩刃危险等,由于以上诸多优点,最终采用ø160 mm×R10 mm数控圆刀片端面铣刀盘替代原有刀具,切削速度Vc可以达到300~350 m/min,进给速度Vf可以达到360~500 mm/min,极大地提升了一系簧座板加工效率,改进前、后的刀具如图7、图8所示。

图7 改善前套式机夹刀盘

图8 改善后使用圆形刀片刀盘

(2)电机悬挂下座内侧面粗铣采用插铣方式,先去除大部分加工余量,再进行精铣加工。

粗铣电机悬挂下座内侧面采用ø32 mm钻铣刀来替代ø32 mm×80 mm合金立铣刀,先用钻铣刀直接插铣到深度以去除大部分加工余量,插铣时的垂向进刀方式消除了刀具径向切削抗力,比ø32 mm×80 mm合金立铣刀粗铣时的法向进刀具有更高的加工稳定性,如图9、图10所示。

图9 ø32 mm钻铣刀

图10 刀具插铣过程

钻铣刀插铣去除大部分加工余量后再用ø32 mm×110 mm高速钢立铣刀进行半精铣和精铣加工,这样就可以在保证产品加工质量的前提下同时降低刀具成本,如图11所示。

图11 插铣后高速钢立铣刀的半精铣和精铣加工

(3)侧梁端部沉台“刮平”改“铣平”,并在程序中加入变量,采用自动进刀方式代替手动刮沉台。

沉台工艺“反向刮平”改用ø16 mm×35 mm合金立铣刀“铣平”,这样使工艺变得简单化,也同样满足了装配要求。程序中加入变量的目的是操作者可以根据沉台的毛坯厚度任意调整背吃刀量(径向吃刀深度)等,以消除焊接变形余量不均达到自动进刀的目的。这种工艺的改进在提高效率的同时减轻了操作者的劳动强度,操作起来的安全性也更高(见图12)。

图12 立铣刀自动进刀方式

4 实施效果

实践证明,圆形刀片拥有更多可用的切削刃,能做到4~8次有效转位,进而提高了其经济性;同时圆形刀片由于强度高,可达到较直角铣刀更大的进给率,具有很高的金属切削率,单独加工4个一系簧座板底面由原来的2~2.5 h左右,提高到1~1.2 h左右。

加工武汉六号线地铁车辆整体构架电机悬挂下座内侧面时,在提高加工质量和效率的前提下大幅降低了刀具成本,并且这种加工方法,可以在所有具有相同设计接口的B型地铁“电机悬挂下座内侧面”加工中使用,因此经济价值可观(见表1)。

表1 刀具成本的改善

侧梁端部16 mm×ø32 mm×80 mm沉台工艺“反向刮平”改“铣平”,并在程序中加入变量,采用自动进刀方式代替手动刮沉台。使加工时间缩短至原来的三分之一,真正体现了安全、高效。

5 结束语

针对以上主要加工工艺难点攻关后,再对其他工步以及程序进行优化,使武汉六号线地铁车辆构架的加工时间由原来的23 h左右一架缩短至目前的16 h左右一架,且攻关中并没有新购刀具,而是采用已有刀具,因此,生产效率的提升和刀具成本的降低也产生了可观的经济效益。□