镂空支架注射模设计

2021-03-31魏倩

魏 倩

(广东省机械技师学院,广东广州 510080)

1 塑件工艺分析

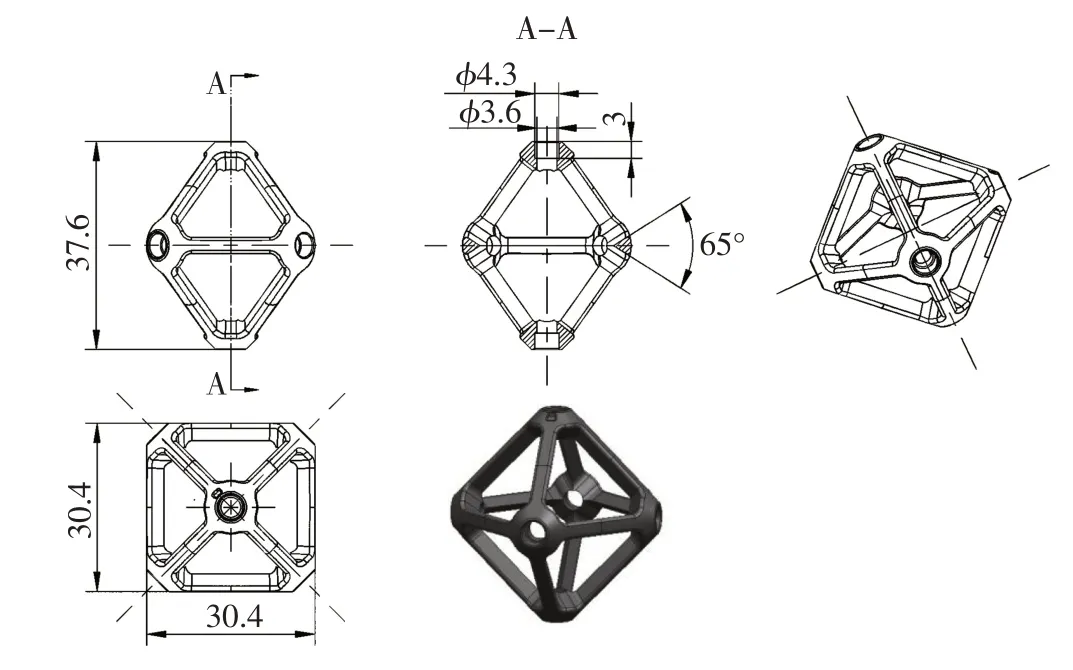

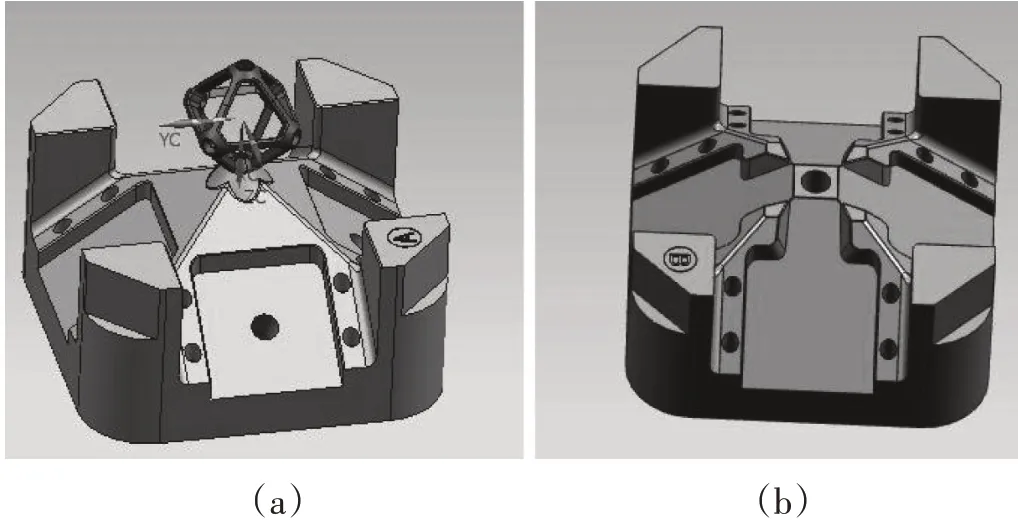

图1所示塑件是镂空支架,6个角有6个装配孔,8个面都为镂空结构。塑件外形尺寸为:30.4×30.4×37.6mm,材料为PC,颜色为黑色。从使用性能上分析该塑件必须具备有一定的综合机械强度。

图1 镂空支架塑件图

2 模具设计

根据对塑件的结构和成型工艺分析,选用1 模1腔的模具结构,160t 注塑机,型腔、型芯材料选用S136,热处理硬度50~52HRC。

2.1 分型线的选择

该塑件由于其结构的特殊性,主要脱模方式采用侧向分型与抽芯机构,设计了定模斜抽滑块4 个,动模斜抽滑块4个,动模装配孔滑块4个。分型线如图2所示。

2.2 浇注系统设计

由于塑件正中心有孔,无法在正中心进胶,在塑件顶端设计了平台进胶,进胶方式如图3所示。整段浇口料长112mm,为保证浇口料能顺利脱出,定距拉杆的限位设置为130mm。

2.3 侧向分型与抽芯机构设计

塑件是镂空结构,设计了12 个滑块,包括:定模斜抽滑块4 个,动模斜抽滑块4 个,动模装配孔滑块4 个。

图2 分型线选择

图3 浇注系统

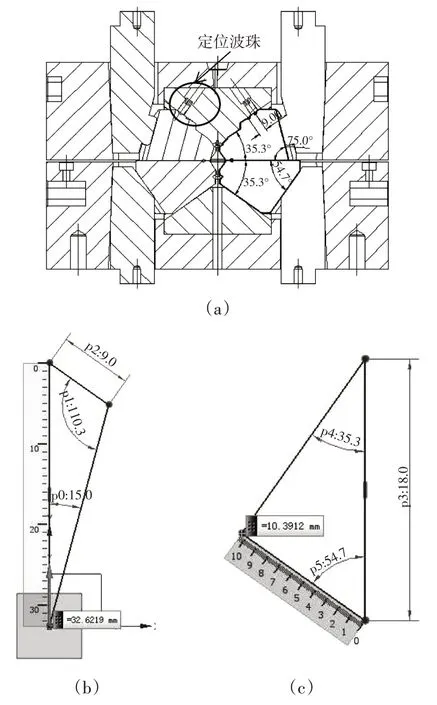

(1)定模斜抽滑块设计。

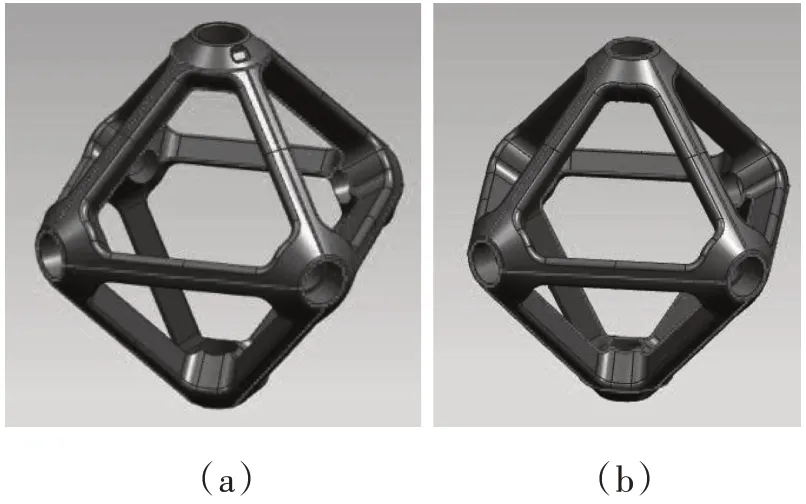

为保证塑件能够从定模脱模,定模需设计抽芯机构,因为塑件内斜角不水平,滑块运动不能设计为水平运动,需设计为满足其脱模角度的运动,如图4所示。

图4 定模斜抽滑块

定模斜抽滑块运动方向角度=32.3°+6°/2=35.3°(见图5),抽芯距>5.41+3~5mm(见图6)。

定模滑块的斜楔固定在定模座板上,在开模的过程中需脱出112mm 长的浇口料,斜楔会脱离滑块,在设计的过程中为保证滑块能够顺利的开模和合模需注意设计滑块的定位,此滑块设计的定位为定位波珠,如图7所示。

图5 斜抽滑块运动方向

图6 抽芯距

图7 动、定模斜抽滑块

为保证斜楔能够顺利脱出滑块,斜楔与滑块的配合处角度也需设计为较合适的角度,如图7所示,本滑块此角度设计为75°,开模后定模斜楔运动32.6mm带动滑块在运动方向上抽芯9mm后脱离滑块。

(2)动模斜抽滑块。

塑件为对称样式,动模斜抽滑块的设计与定模滑块基本相同,如图7所示。由于动模滑块斜楔不需要与动模滑块分离,为满足顶出距离,减小应力,斜楔与滑块的T槽配合角度与滑块运动角度垂直为54.7°,通过动模板和脱料板上的限位螺钉的作用,脱料板带动动模斜楔运动18mm 后停止,此时在滑块运动方向的抽芯距离为10.4mm,满足塑件的脱模要求。

(3)动模装配孔滑块。

由于支架的装配孔精度需保证,滑块在设计时采用装配镶针的样式、插穿的结构,如图8所示,便于调整和替换。

图8 动模装配孔滑块

2.4 顶出结构

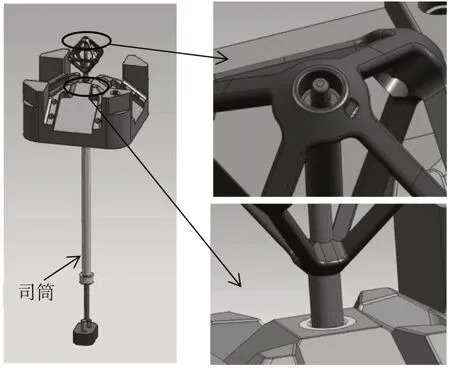

上下端的装配孔使用司筒结构进行顶出,如图9所示,司筒顶管不直接参与成型,滑块滑开后顶出塑件。

图9 司筒顶出

2.5 成型零件设计

根据塑件的分型线可知塑件胶位多在滑块上,定模型腔有少量胶位,动模型芯没有胶位,如图10 所示。此模的模仁的主要起滑块导向与定位作用,在设计时需考虑好细节的处理及加工装配的难易。

2.6 模架的确定

根据型腔的布局以及互相位置尺寸,选用模架的结构形式为DAI-3535-A100-B110-C120-L420。由于实际生产要求,对模具结构作部分调整。

图10 定、动模型芯、型腔

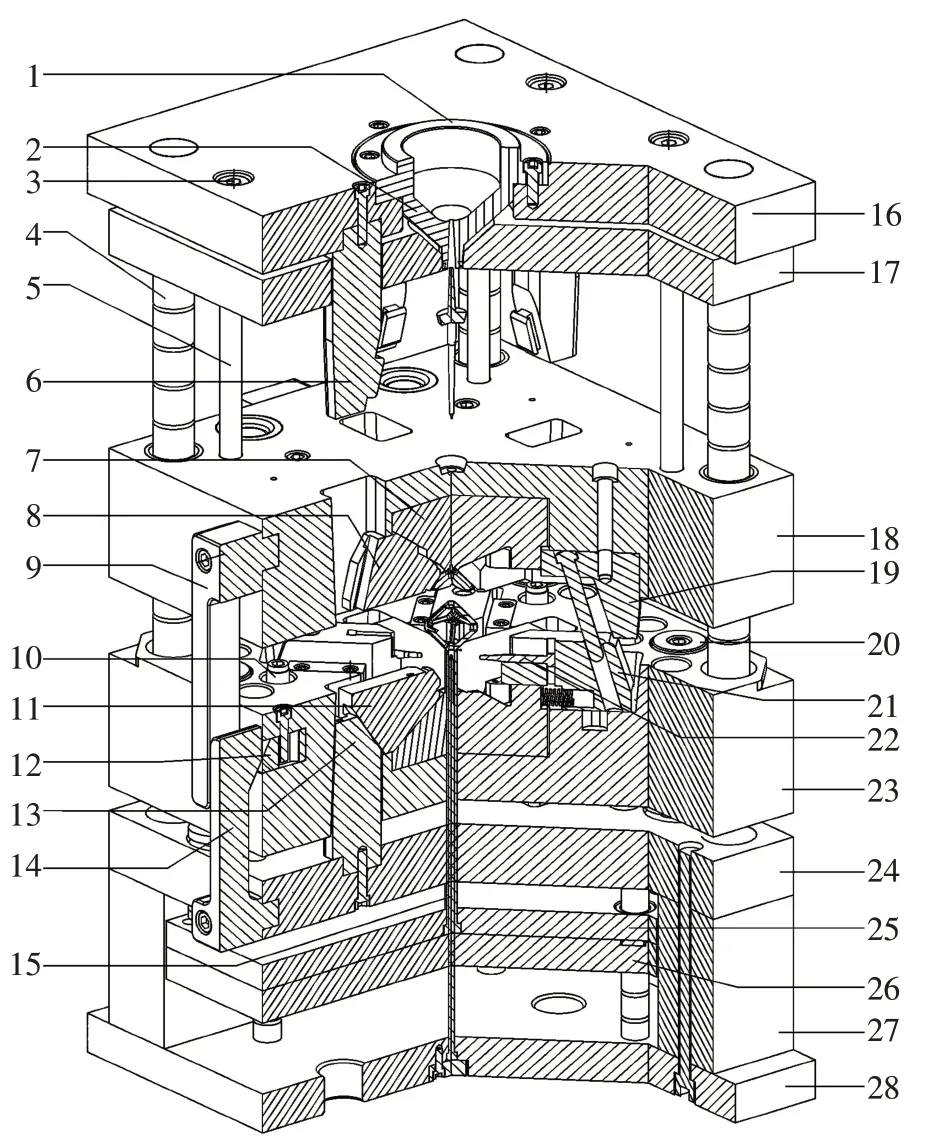

3 整体模具结构

模具结构如图9所示。

图9 模具结构图

4 模具工作过程

此模由于滑块结构多,为保证模具正常开模和合模,需多次分型,如图10所示。

第一次分型:注塑机开模时,动定模板之间装有胶塞,而剥料板与定模板只有导柱导向相连接,这时在拉力的作用下,第一分型面Ⅰ-Ⅰ首先分开,将塑件与浇口料拉开,定模板随着动模板一起运动130mm的一段距离。这时,4个定模斜楔拉动定模滑块运动,脱出塑件的上部,随后定模斜楔与定模滑块分离。

第二次分型:浇口料由于浇口套的倒扣而被拉住,没有随定模板一起运动,定模板运动到设定距离时130mm 时,被定距拉杆挡住,由于定模板在胶塞的作用下随着动模板接着运动,这样定距拉杆带动卸料板继续运动一个由限位螺钉限定的距离6mm,第二分型面Ⅱ-Ⅱ分开。这时,被倒扣拉住的浇口料被卸料板强行拉出,脱出浇口料。

图10 模具开模运动

第三次分型:浇口料顺利脱出,定模滑块也随之脱出后,动模带着定模板继续后退,由于动模板和脱料板有限位机构进行限位固定(限位块1、限位块2、弹块),当注塑机的移动模板拉力大于胶塞的锁紧力时,第三分型面Ⅲ-Ⅲ先分开,装配孔滑块向后运动,脱出塑件装配孔。

第四次分型:第三分型面Ⅲ-Ⅲ分开后,动模部分接着向后运动,由于限位机构的作用,限位块1卡在弹块位,动定模板之间开模50mm,当注塑机的移动模板拉力大于弹块中弹簧的弹力时,限位块2推动弹块,然后随着脱料板一起向后运动,第四分型面Ⅳ-Ⅳ分开,脱料板向后运动到限定距离18mm,动模斜楔拉动动模滑块运动,脱出塑件胶位,由于复位杆拉块的作用,顶杆固定板、顶杆垫板、司筒与动模板的关系不发生变化,脱料板、方铁、动模座板、司筒针在注塑机拉力的作用下向后运动。这时当限位块Ⅱ推动弹块至弹块沉入动模板时,限位块Ⅰ与弹块的限制解除,动定模板完全分开。

最后注塑机上的顶柱推动顶杆板向上运动30mm,司筒推出塑件。

合模时,受压缩弹簧的作用顶杆固定板、顶杆垫板带动司筒先复位;脱料板与动模板合模,动模滑块复位;接着动模板推动定模板和剥料板复位,定模滑块、装配孔滑块复位,胶塞锁紧,完成一个周期。

5 结束语

在刚刚拿到这套镂空支架塑件模型时,感觉无从下手,它与之前接触的那些塑件在结构上有本质的不同,设计的其他模具成型主要是以动定模型腔成型,这副模具主要依靠滑块来成型,加上滑块多,在设计时很多数据和参数很难确定,模棱两可,通过查找资料计算和3D模拟运动,进行了多次修改,才逐步趋向合理和完善。在设计模具的过程中充分考虑到空间的利用和加工装配的便利性,将12个滑块有序的设计在模具中;为了满足这些滑块的脱模运动,需设置一些限位机构,还需考虑各板的运动及可能发生的运动顺序变化造成的零件干涉。

该模具由于策略性原因还未进行正式投产,可能有些机构还需要通过生产验证进行调整,但其特殊的结构特点,体现了模具设计的专业性和灵活性。模具的设计就是在不断分析与对比较和总结中找出最优方案,然后通过生产发现一些容易忽略的问题。当中侧向分型与抽芯机构的设计,模具的分型面运动都是本模具的设计的关键环节。本模具通过详细的分析比对和相关工程和制造人员的审核,已基本确认可以生产。