畜禽粪便堆沤有机肥撒肥机设计与试验*

2021-03-30褚斌吴爱兵韩梦龙李寒松张宗超赵峰

褚斌,吴爱兵,韩梦龙,李寒松,张宗超,赵峰

(1. 山东省农业机械科学研究院,济南市,250100; 2. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

我国为畜牧养殖大国,畜禽养殖每年产生38亿t畜禽粪便,有效处理率却不到50%[1],各级政府十分重视畜禽养殖污染的治理工作,将畜禽粪便堆积发酵腐熟制作肥料用于还田,好处是臭气较少,养分齐全,但氮、磷、钾含量少,与化肥相比施用量大[2],装载、运送与撒施需大量人力、物力,劳动强度大,卫生条件差。针对高含水率、多结块的堆肥肥料,国内目前没有合适的撒肥设备,常规撒肥机针对颗粒肥料、粉末肥料等含水率低于30%的干性肥料设计[3],对高含水率的畜禽粪便堆肥会造成堵料,目前仍以人工抛撒为主[4],严重制约了畜禽粪污的有效利用,使得未处理的畜禽粪污给环境造成了严重污染。

畜禽粪便简易堆肥形成的有机肥,具有高含水率的特征,含水率约为30%~60%[5],而且具有含水率不均衡的特点,堆肥的上部含水率低,呈块状,中下部含水率逐渐增高,底部甚至含水率超过80%[6-7]。已有的撒肥机,通过料斗装料,撒肥机构位于料斗后方或者侧方前部1/4处,这就导致肥料在抛撒之前必须经历运送的过程,即从料斗前部输送到后部,或者从一侧输送到另一侧,对于含水率低于30%的肥料,肥料干燥,流动性好[8-10],输送过程没有问题,可以正常撒施。而针对高含水率的肥料,由于水份较高,粘性较大,结块较多[11-12],现有撒肥机会造成堵塞,无法输送,更无法完成后续的撒施作业。国外法国某公司生产的尾式抛撒和侧式抛撒农家肥抛撒机,具有绞龙式或液压背推式输肥装置,立式或卧式抛撒装置,可抛撒高含水率、高含杂率和多结块农家肥[13]。法国另一公司推出的农家肥抛撒机配备垂直布置的抛撒转轴,此类抛撒机可抛撒各种粪肥、农家肥及沼渣[14]。但国外抛撒机械体积庞大、价格昂贵,国内推广难度较大[15]。

针对畜禽粪便堆沤有机肥的特性以及现有设备的缺陷,设计一种适用于高含水率、多结块、高粘性肥料,可机械化上料,智能控制撒施量的撒肥机。并通过试验选择合理抛撒转速、行走速度和抛撒角度,得出最小的施肥均匀变异系数和最大的撒肥幅宽。

1 整机结构和工作原理

1.1 整机结构

整机由物料抛撒装置、牵引式底盘、液压与传动系统以及控制系统组成。物料抛撒装置主要包括肥料箱、破碎与混合机构、抛撒机构、自适应拨料板机构、料仓盖角度调整机构;液压与传动系统主要包括变量泵、液压油箱、液压马达、变速箱等;控制系统主要包括Arduino控制模块、料仓肥料监测系统等。主要结构如图1所示。

图1 用于畜禽粪便堆沤有机肥撒肥机结构简图Fig. 1 Structure diagram of organic fertilizer spreader for composting livestock manure1.液压油箱 2.牵引装置 3.变量泵 4.变速箱 5.液压马达6.弹性联轴器 7.散热器 8.抛撒机构 9.肥料箱 10.底盘

1.2 工作原理

拖拉机的后动力输出轴通过变速箱驱动变量泵,为液压系统提供动力源,通过传动系统将动力输出到位于肥料箱内部的抛撒装置,通过旋转将肥料抛撒出去。肥料箱顶部安装有开启角度可调的料仓盖板,用于调整肥料的抛撒角度。控制系统位于拖拉机驾驶室内,驾驶员通过人机交互界面选择撒肥参数,由电控系统联动控制抛撒转速和料仓盖板开启角度,达到抛撒转速和抛撒角度动态可调的目的。畜禽粪便堆沤有机肥撒肥机的主要技术参数如表1所示。

表1 畜禽粪便堆沤有机肥撒肥机的主要技术参数Tab. 1 Main technical parameters of the organic fertilizer spreader for livestock manure composting

2 主要工作部件设计和参数确定

2.1 液压系统设计

液压系统的动力来源是拖拉机后动力输出轴[16],它通过变速箱的增速与液压泵连接,驱动液压泵的旋转,使液压油箱中的液压油产生压力,液压油通过比例控制阀组[17-19],一路液压油通过管路与液压马达连接,驱动液压马达旋转,液压马达与主轴直连,以驱动抛撒机构的旋转。另一路液压油通过管路与调整机构连接,通过控制液压缸的伸缩长度调整料仓盖板的开启角度,实现对肥料抛撒速度和角度的双重控制。

农家肥含水率67.8%,容积密度ρ=515 kg/m3,摩擦角35.1°,休止角41.7°,摩擦系数μ=5.516[20-22]。本装置设计撒肥效率η≥72 m3/h,转轴设计最高转速nmax=350 r/min,撒肥机料箱容积V=4.2 m3。

抛撒轴扭矩

M=(F摩+F重)D

式中:F摩——转轴需克服的摩擦阻力;

F重——转轴需克服的物料重力;

D——抛撒轴最大抛撒外径,取设计值0.647 m。

计算得出抛撒轴扭矩M=824.8 N·m。

抛撒装置所需功率

P抛=Mω=30 189 W

ω=2πnmax=36.6 rad/s

式中:ω——最大角速度。

2.1.1 液压马达的参数计算

液压马达排量

式中:ΔP——进出口压差。

初选系统压力10 MPa,一般取回油背压1 MPa,进出口压差按9 MPa计算。计算得出液压马达排量Vm=575.5 mL/r。

液压马达流量

qv=Vmnmax

计算得出液压马达流量qv=201.3 L/min。根据上述计算,选取JMDG3-450型柱塞马达,工作压力p1=14 MPa。

2.1.2 液压缸的计算

活塞直径

式中:A2——活塞作用面积,m2;

FL——液压缸最大负载,N,此处负载为肥料箱盖板,重量57 kg,即570 N;

Pmax——液压缸最高工作压力,MPa。

计算得出活塞直径D2=8.31 mm,根据GB/T 2348—2018《流体传动系统及元件缸径及活塞杆直径》,优选D2=10 mm。

活塞杆直径

根据机械设计手册往复运动速比φ取1.46,计算得出活塞杆直径d2=5 mm。

液压缸无杆腔有效作用面积

有杆腔有效作用面积

液压缸拉力

F=P3A4-P4A3

式中:P3——液压缸工作腔压力,14×106Pa;

P4——液压缸背压,1×106Pa。

计算得出液压缸拉力F=624.86 N,符合设计要求。

液压缸流量

q=vmaxA3

式中:vmax——活塞与缸体的最大相对速度,取0.05 m/s。

计算得出液压缸流量q=0.235 L/min。

由于D2=10 mm,d2=5 mm的液压缸需要定制,所以选用市面常见的小型液压缸代替,型号40×25×150。

代入上述公式进行校核计算,得出液压缸拉力F=9 454 N>624.86 N,满足设计需求,并计算出其所需的液压缸液压油流量q=3.768 L/min。

2.1.3 液压泵的计算

液压泵的工作压力

Pp≥p1+p2+∑Δp

式中:p1——液压马达最大工作压力,MPa;

p2——液压缸最大工作压力,MPa;

∑Δp——液压泵与液压执行元件间的管路损失,按设计手册初选为0.5 MPa。

计算得出p2=0.894 MPa,前文已知液压马达工作压力p1=14 MPa,代入得出Pp≥15.394 MPa。

同时应扩大25%~60%选择液压泵的额定压力[23-24],即额定压力为19.24~24.63 MPa。

液压泵的流量

qv p≥K∑qvmax

式中:K——系统的泄漏系数[25],一般取1.1~1.3;

∑qvmax——同时工作的执行元件的最大总流量。

计算得出qv p≥225.5 L/min。

对应的液压泵排量

式中:nb——液压泵工作转速,r/min,按常用的1 500 r/min计算。

计算得出液压泵排量Vb=150.3 mL/r。

液压泵的驱动功率

式中:ηp——泵的总效率,一般取0.8。

计算得出pb=72.3 kW。经查询拖拉机相关参数,选择东方红LF1304型拖拉机作为撒肥机牵引机头,其PTO输出额定功率为77.2 kW,满足液压泵的驱动条件。

2.2 抛撒装置设计

抛撒装置包括多组与主轴螺栓连接的柔性甩料机构,每组柔性甩料机构均包括4个沿主轴周向均匀分布的环链组合,如图2所示。相邻环链之间的夹角为90°且相对设置的两个环链位置错开,不在同一平面内。环链组合的一端通过螺栓组与主轴侧面的固定板相连,环链组合的另一端通过螺栓组连接甩块,环链周向外侧套设有可沿环链移动的甩料板,甩料板可以在甩块与主轴之间移动。甩块通过模锻制造,其表面焊接有2 mm的锌基耐磨合金[26]。

图2 抛撒装置结构简图Fig. 2 Structure diagram of spraying device1.甩块 2.甩料板 3.环链组合 4.主轴

主轴静止状态时,环链、甩块、甩料板在重力作用下自然垂下。撒肥机装满肥料并启动后,环链首先绕着主轴缠绕,在抛撒转速逐渐提高的过程中,环链逐渐甩开伸展,直至伸展至最长状态。在这个过程中,甩料板在环链上,随着肥料负载力的变化自由移动,由于主轴上安装有多组、多条环链,甩料板在移动的过程中,能够将各个深度上的肥料抛撒出去,实现肥料均匀撒施的目的。

2.3 可变长度搅料板机构设计

搅拌机构由搅料板、平衡块、安装杆、弹簧、限位板和锁紧板等组成。主轴两端沿其径向开设两组十字型安装槽,搅料板从中穿过,周向套设有可沿搅料板移动的平衡块,它可以沿着搅料板在限位板和主轴之间移动。安装杆的外侧套设有弹簧,一端与主轴固定,另一端与锁紧板相连,并可在期间进行伸缩。在主轴静止状态下,由于弹簧的作用,安装杆受到沿主轴径向且远离主轴中心的力,搅料板在主轴侧面露出的长度最小;撒肥车装满肥料启动时,此时搅料板与肥料接触的面积最小,达到减小启动负载,保护传动机构的目的。随着抛撒转速的提高,肥料也在不断地抛出减少,搅料板的平衡块受到远离主轴中心的离心力作用,会沿着搅料板向限位板方向移动,在这个过程中,弹簧被逐渐压缩,搅料板伸出的长度逐渐增长,与肥料的接触面积随之增大,对肥料箱中的搅拌作用逐渐增强,直至搅料板达到最长伸出长度(图3)。在整个撒肥过程中,实现了搅料板的伸出长度随肥料的负载大小由短变长的自适应变化,起到平衡负载,减轻传动系统负荷,降低撒肥机配套动力源功率的目的。

(a) 伸长状态(b) 收缩状态

2.4 控制系统设计

控制系统包括中央控制器、人机交互模块和视觉识别系统,其中中央控制器主要包括Arduino控制模块和北斗导航模块。中央控制器的输入端与负载传感器、转速传感器和视觉识别系统相连,中央控制器的输出端连接电子节气门和电磁阀。电磁阀组分别控制液压马达和液压伸缩油缸。负载传感器安装于肥料箱和撒肥车车轴之间,实时测量肥料箱中的肥料减少量;转速传感器安装于撒肥车车轮内侧,用于测量车轮旋转速度。在人机交互模块输入预设撒肥量,负载传感器获取肥料变化数据,并传输至中央控制器;转速传感器收集车轮转动速度信号,并传输至中央控制器,由其计算实际撒肥量、撒肥车实际行走速度;视觉识别系统识别出肥料落点边界,并由中央控制器计算出抛撒距离。

1) Arduino控制模块可以接收肥料报警传感器信号,当肥料剩余量不足时,会通过人机交互界面给予提醒。人机交互界面用于输入撒肥参数,提示驾驶员行车路线、行车速度、肥料抛撒范围以及肥料剩余量等信息。

2) 北斗导航模块接收卫星信号,并通过辅助驾驶系统的运算在人机交互界面上显示出实际行驶路线和参考路线,同时测算出撒肥机的行进速度,通过提示驾驶员调整行进速度来控制每平方米的撒肥量,当速度和行进路线保持在合理区间时,即可完成预定参数的撒肥作业。

3) 人机交互模块连接中央控制器,其包括触摸屏、语音提示模块。触摸屏安装于拖拉机操作室内,能够输入预设值和实时显示抛撒画面。触摸屏采用UART串口触摸屏,中央控制器的型号为Arduino mega 2560。

4) 视觉识别系统用于检测肥料抛撒的距离,安装在肥料箱侧板的顶端位置,安装角度满足既能观测到肥料箱内部,也能观测到肥料抛撒出去的边界。包括cmucam5(pixy)图像传感器、OpenMV3智能摄像头和存储卡。

撒肥控制系统的控制流程是:首先,通过触摸屏输入预设撒肥量L,预设撒肥量数值来自于对土地养分含量的测量;触摸屏将数值信息传输到中央控制器,中央控制器将预设值与存储器中的数据库进行比对,自动调用标准数据启动撒肥车;通过电子节气门开度大小来控制撒肥车行进速度,按照数据库标准数据控制主轴抛撒转速和料仓盖开启角度。负载传感器将肥料箱中肥料减少量数据信息传输到中央控制器,由中央控制器计算出撒肥速度K。视觉识别系统通过识别肥料抛撒边缘的分界线,并将数据传输到中央控制器,由中央控制器计算出抛撒距离S。转速传感器测量车轮旋转速度,并将数据传输到中央控制器,由中央控制器计算出撒肥车瞬时行进速度Vi。

单位时间t内的撒肥量

然后,将实际撒肥量与预设撒肥量对比。

1) 当Lt 2) 当Lt>L时,中央控制器发布指令降低抛撒转速,增大料仓盖开启角度,提高撒肥车行进速度,直至Lt=L时,中央控制器保持撒肥车在既有参数下运转。 3) 当Lt=L时,中央控制器不做指令调整。 其中,控制抛撒转速的过程是:中央控制器控制电磁阀Ⅰ,从而控制液压油流量,进而控制与抛撒主轴直连的液压马达转速。 控制抛撒距离的过程是:中央控制器控制电磁阀Ⅱ,从而控制液压缸的伸缩,带动料仓盖绕支点旋转,改变开启角度,其直接影响肥料抛出的切线方向,因此可以改变肥料的抛撒距离。 撒肥车行进速度的控制过程是:中央控制器控制拖拉机电子节气门的开启程度,即发动机的油气进入量,改变发动机的转速和输出功率,最终控制撒肥车的行进速度。 视觉识别系统实时拍摄撒肥的画面,视频信号通过中央控制器的转化,最终在人机交互模块的触摸屏上显示出来,并在画面中实时模拟显示抛撒边界线,便于驾驶员控制撒肥车行进方向。如果撒肥边界线偏离上一轮的撒肥边界线过多,会触发语音提示模块报警,提醒驾驶员及时修正行进方向,避免肥料漏撒或者重复撒施。控制系统的工作流程如图4所示。 图4 撒肥控制系统工作流程Fig. 4 Work flow of the spreading control system 在山东省济南市济阳区太平镇进行了畜禽粪便堆沤有机肥撒肥机的性能试验,试验物料为堆沤25 d后的牛粪,含水率为70.5%,容积密度为514.6 kg/m3,滑动摩擦角为30.1°,自然休止角为36.7°。动力源为88.2 kW 的福田雷沃拖拉机。试验现场如图5所示。 图5 试验现场Fig. 5 Test site 为确定撒肥机在满足抛撒幅宽设计要求的前提下,施肥均匀度变异系数最小。选定抛撒转速、抛撒机行走速度、料仓盖开启角度为试验因素,以撒肥幅宽、均匀度变异系数CV为试验指标开展正交试验。确定影响撒肥幅宽、均匀度变异系数主次因素和较优组合,设计因素水平如表2所示。根据因素水平,选用L13(33)正交表。试验方案与结果如表3所示。 表2 因素水平Tab. 2 Factor level 表3 试验方案与试验结果Tab. 3 Test plan and test results 通过正交因素水平试验,对测得的原始数据利用Design-Expert 12.0.3.0软件进行方差分析,见表4、表5。 表4 均匀度变异系数方差分析Tab. 4 Coefficient of variance analysis of uniformity 表5 撒肥幅宽方差分析Tab. 5 Variance analysis of spreading width 由表4可知,因素A显著性水平P=0.005 1<0.01,对撒肥均匀度变异系数影响高度显著;因素B显著性水平P=0.688 3>0.1,对撒肥均匀度变异系数影响不显著;因素C显著性水平P=0.046 3<0.05,对撒肥均匀度变异系数影响显著。因素主次顺序为A>C>B。同理,由表5可知,因素A显著性水平P=0.001 2<0.01,对撒肥幅宽影响高度显著;因素B和因素C显著性水平P>0.1,对撒肥幅宽影响不显著;对撒肥幅宽影响显著性的因素主次顺序为A>C>B。 利用Design-Expert 12.0.3.0软件进行三因素对均匀度变异系数和撒肥幅宽影响的响应曲面分析,如图6、图7所示。当抛撒转速一定时,均匀度变异系数随抛撒角度增大呈小幅度减小后增加;当抛撒角度一定时,均匀度变异系数随抛撒转速升高呈先减后增趋势。当抛撒转速一定时,撒肥幅宽几乎不随撒肥机抛撒角度变化而变化;当抛撒角度一定时,撒肥幅宽随抛撒转速的增大而增大。 为确定优化试验因素水平组合,对试验指标优化求解,选取撒肥幅宽趋于最大,同时变异系数趋于最小时参数组合为最优解。得到最佳因素组合,见表6。 图6 抛撒角度、抛撒转速两因素对变异系数影响的响应曲面Fig. 6 Response surface of the influence of and spindle speed on the coefficient of variation 图7 抛撒角度、抛撒转速两因素对撒肥幅宽影响的响应曲面Fig. 7 Response surface of the influence of throwing angle and spindle speed on the spreading width 表6 最佳优化因素及指标Tab. 6 Optimal optimization factors and indicators 为验证优化结果,取抛撒转速305 r/min、行走速度4 km/h、抛撒角度20°进行试验,试验结果变异系数CV为26.8%,撒肥幅宽为5.2 m,与软件优化结果相近,并且达到了设计要求。 1) 设计了一种适用于高含水率畜禽粪便堆沤有机肥的侧向撒肥机,以均匀度变异系数和撒肥幅宽作为设计目标,设计了以拖拉机PTO为动力来源、液压变量无级调速系统、环链鞭打破碎机构、浮动式甩块抛撒机构、自适应负载的拨料板机构,可有效对堆肥产生的结块进行破碎,并与含水率较高的肥料进行充分混合,更佳的耐磨性、更长的使用寿命和更好的配件易换性。 2) 通过多因素水平正交试验,设定抛撒转速、施肥机行走速度、抛撒角度为试验因素,分别以均匀度变异系数、撒肥幅宽为试验指标。方差和响应面分析结果表明,对于均匀度变异系数和撒肥幅宽两试验指标,影响因素主次顺序为:抛撒转速、抛撒角度、行走速度;最优参数组合为:抛撒转速305 r/min、行走速度4 km/h、抛撒角度20°;通过实际试验验证与软件优化结果相近,满足畜禽粪便堆沤有机肥撒肥机的设计目标要求。

3 试验与分析

3.1 试验条件

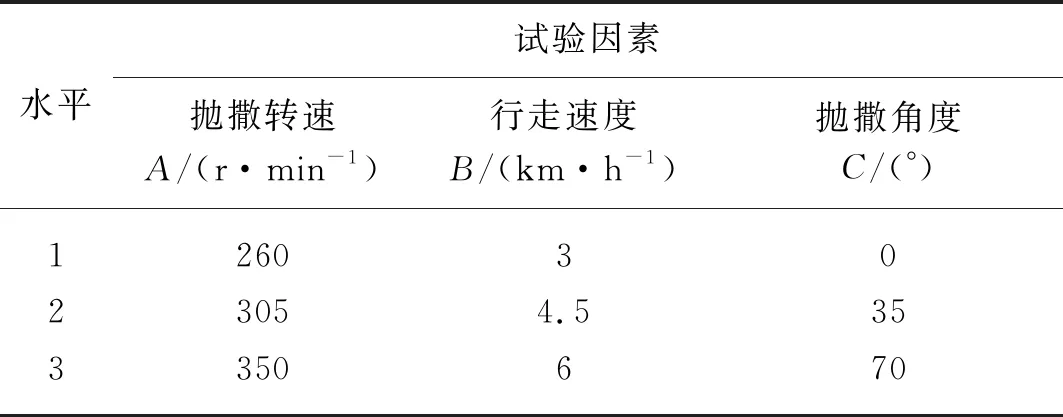

3.2 试验参数

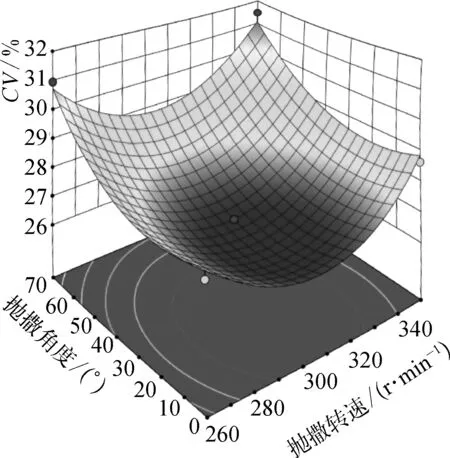

3.3 响应曲面分析

4 结论