4LZ-2.1Z型双速双动水稻联合收割机设计与试验*

2021-03-30刘子坚田立权丁肇林雪吕美巧张正中

刘子坚,田立权,丁肇,林雪,吕美巧,张正中

(1. 金华职业技术学院信息工程学院,浙江金华,321017; 2. 金华职业技术学院机电工程学院,浙江金华,321017)

0 引言

中国南方水稻主产区,多山地丘陵,水田田块面积小、泥脚深、田块连片少、田块之间高度落差大,再加上经济因素的束缚,一般大型联合收割机在这些地区不能得到广泛使用。为提高这些地区水稻生产机械化水平,农机工作者和相关企业做了大量尝试,研制出了一批体积和质量相对较小、结构相对简单的小型联合收割机[1]。但从实际作业效果来看,这些机型在收获质量方面,特别是在脱粒分离方面存在一些不足,因此如何提高脱粒分离质量,成为小型水稻联合收割机开发过程中亟待解决的关键问题之一。

为了提高小型水稻联合收割机脱粒分离质量,许多学者进行了相关研究:Alizadeh等[2]研究了脱粒滚筒转速和脱粒间隙对收获性能的影响;Mohtasebi等[3]开展了脱粒滚筒不同结构类型及钉齿不同排列方式对脱粒性能影响的研究;张学强等[4]设计了切流脱粒分离装置,采用手动改变脱粒间隙的调节机构,实现针对不同作物调整脱粒间隙;李耀明等[5]研制了由液压缸支撑的凹板筛结构,通过液压缸改变凹板筛位置,实现脱粒间隙调节;万霖等利用纵轴流脱分试验台,对影响脱分装置功耗的各因素进行分析,探究了喂入量、滚筒转速及导向板螺旋角等因素对功耗影响的显著性;谢方平等[6]设计了直径可调节脱粒滚筒,通过调节脱粒滚筒直径,改变脱粒间隙以适应不同喂入量脱分需求;戴飞等[7]设计了具有纵轴流锥型滚筒的脱粒装置,脱粒滚筒采用锥型短纹杆-板齿结构,可加快脱粒滚筒轴向物料输送速度,降低堵塞情况发生的概率;王升升等开发了立式轴流脱粒装置,该装置缩小了整机尺寸、提高整备在丘陵山区的通过性;李耀明[8-10]、王金双[11]、樊晨龙[12]等针对脱粒滚筒类型、脱粒钉齿及脱分装置工作参数等对脱分性能影响展开研究。刘正怀等[13-14]针对同一稻穗籽粒连接力的差异,对“单速滚筒+回转式凹板”结构的脱分装置进行研究,其作业效率和工作性能比安装固定式栅格凹板对比机有显著改善。上述研究成果对提高小型水稻联合收割机脱粒分离效果具有一定的指导意义。

4LZ-2.1Z型水稻联合收割机是为适应南方丘陵山区作业研发设计的小喂入量联合收获机,其脱分系统结构简单,该脱分装置主要由纵轴流同轴双速脱粒滚筒、回转式凹板筛构成。为进一步优化脱粒分离部件的设计,降低能耗,提高脱分效果,本文设计一种适合较大喂入量、具有较好脱粒性能、脱出物中含杂率小且分布均匀的横轴流双滚筒脱粒分离装置,通过室内台架试验获取水稻脱粒分离的最佳工作参数组合,将其装到联合收获机上,进行田间试验和性能检测。

1 整机结构及工作原理

4LZ-2.1Z型水稻联合收割机采用全喂入履带自走式,该型联合收割机主要由拨禾轮、割台总成、履带自走式底盘、双速双动脱分装置、中间输送总成、清选总成、操纵总成及粮仓等组成,整机结构如图1所示。

图1 4LZ-2.1Z型水稻联合收割机简图Fig. 1 Sketch map of 4LZ-2.1Z rice combine harvester1.粮仓 2.双速双动脱分装置 3.操纵总成 4.割台总成 5.拨禾轮 6.中间输送总成 7.履带自走式底盘 8.清选总成

收割机作业时,拨禾轮将稻株拨向割台总成,由割台切割器将其切断,切断的稻株经割台滚筒螺旋和伸缩扒齿被抛送到中间输送总成。输送总成将稻株输送到双速双动脱分装置,双速双动脱分装置利用低速脱粒滚筒降低脱粒过程中,籽粒和茎秆的破碎损失;利用高速脱粒滚筒降低脱不净损失并提高分离效率;通过回转式凹板筛循环运转,筛面不会积留籽粒或茎叶(尤其带露水作业时),防止凹板筛栅格孔堵塞;已脱籽粒通过回转式凹板筛上筛面落到下筛面过程中,凹板筛的循环运转使籽粒撒布在振动筛面更均匀,籽粒、颖壳等脱出物穿过回转式凹板筛,经过振动筛和风扇清选后,由籽粒升运器输送入粮仓;长茎秆及杂余等通过排草口抛出机外。

4LZ-2.1Z型水稻联合收割机主要技术参数如表1所示。

表1 4LZ-2.1Z型水稻联合收割机主要技术参数Tab. 1 Design parameters of 4LZ-2.1Z rice combine harvester

2 关键部件设计

2.1 可调节伸缩式割台总成

可调节伸缩式割台主要由割台机架、导向杆、割刀、割刀摆杆、球面轴承(带座)、伸缩杆、液压油缸、摆环等组成,如图2所示。

图2 割台结构示意图Fig. 2 Sketch map of harvester header1.导向杆 2.割刀 3.割台机架 4.液压油缸 5.割刀摆杆 6.球面轴承 7.花键伸缩杆 8.摆环

可调节伸缩机构由安装于割台底部的两组液压油缸、两组导向杆、伸缩杆等部件构成,液压油缸后端盖与割台机架铰接,活塞杆与割刀刀架铰接。当液压油缸活塞杆收缩时,带动割刀刀架向机体移动,花键伸缩杆缩短,割台收缩状态如图3(a)所示;当液压油缸活塞杆前伸时,带动割刀刀架向前移动,花键伸缩杆拉伸,割台伸出状态如图3(b)所示。

联合收割机作业过程需自行开道,割台宽度应满足

B>La+2Δ+b+δ

(1)

式中:B——割台宽度,mm;

La——行走装置轨距,取900 mm;

b——行走装置履带宽度,取400 mm;

Δ——作物保护带宽度,取120 mm;

δ——驱动机构宽度,取240 mm。

该型号联合收割机需在割台单侧配置割刀驱动机构,根据式(1)得到割台宽度为1 780 mm。

(a) 割台收缩状态

(b) 割台伸出状态

2.2 双速双动脱分装置

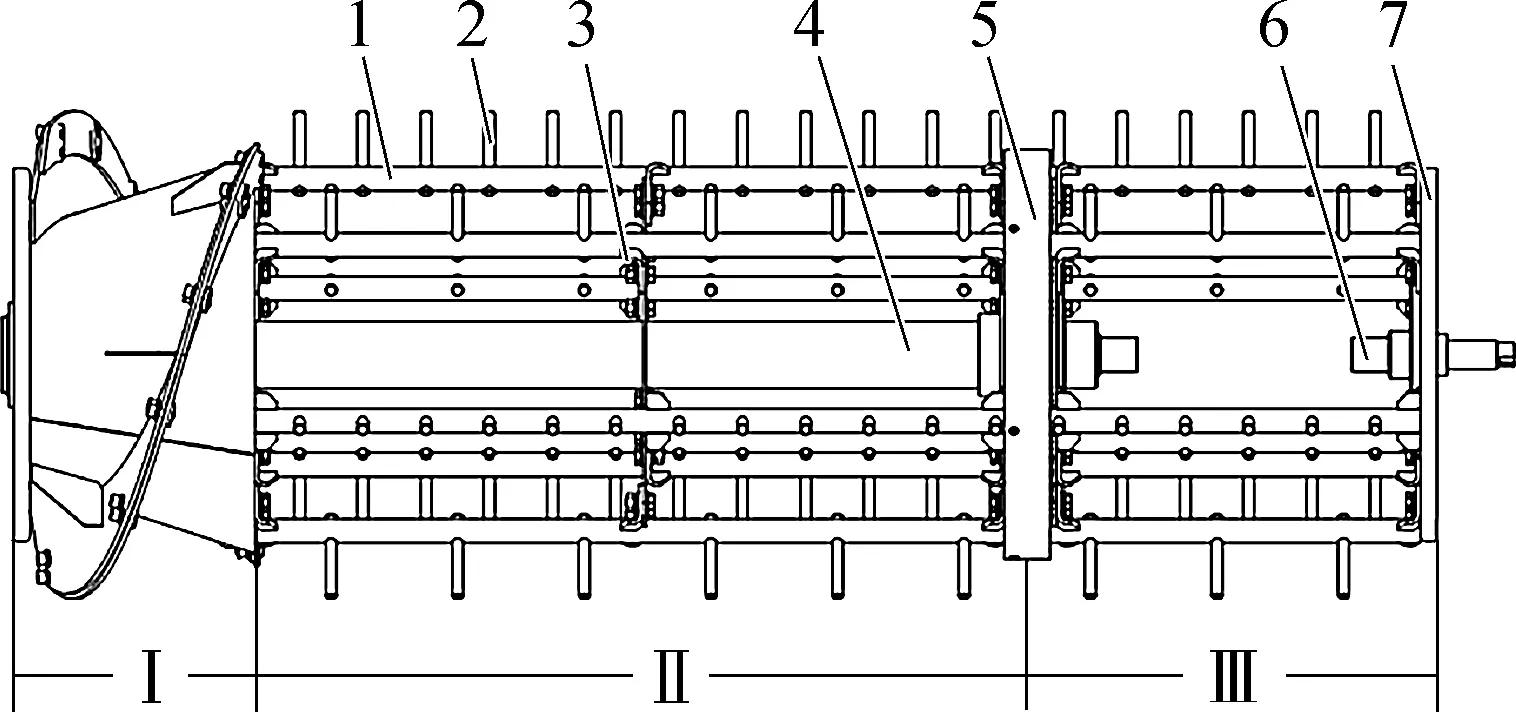

双速双动脱分装置是该联合收割机核心部件之一,主要包括高/低速脱粒滚筒、回转式凹板筛、驱动箱、中间装置、驱动链条、顶盖及相关配件组成,如图4所示。

图4 双速双动脱分装置Fig. 4 Structure of the threshing-separating device unit1.驱动箱 2.低速脱粒滚筒 3.顶盖 4.回转式凹板筛 5.中间装置 6.高速脱粒滚筒 7.驱动链条

高/低速脱粒滚筒为同轴同径、不同转速的脱粒滚筒通过中间装置连接,中间装置随低转速脱粒滚筒转动;高速脱粒滚筒通过法兰盘固定在高速滚筒轴右端,低速脱粒滚筒通过法兰盘与低速滚筒轴固结;低速滚筒轴为空心结构,高速滚筒轴借助轴承套装在低速滚筒轴内;驱动箱内为2组相互啮合锥齿轮,分为高速脱粒滚筒驱动齿轮和低速脱粒滚筒驱动齿轮,驱动齿轮分别与高/低速滚筒轴固结,以不同传动比分别驱动高/低速脱粒滚筒;回转式凹板筛由链条驱动,驱动链条位于高速脱粒滚筒末端,动力由高速脱粒滚筒轴通过链轮提供。

2.2.1 高/低速脱粒滚筒

高/低速脱粒滚筒主要由喂入螺旋、低速脱粒滚筒、高速脱粒滚筒、中间装置、低速滚筒轴和高速滚筒轴等构成,可划分为喂入段、低速脱粒滚筒段、高速脱粒滚筒段,如图5所示。高/低速脱粒滚筒均由辐板、齿杆(共6根)在幅板圆周上均匀排布、钉齿(共81根)等组成,齿杆在幅板圆周上均匀排布,齿杆与联接板固结;喂入螺旋与低速脱粒滚筒固结,脱粒元件采用钉齿式。

图5 高/低速脱粒滚筒Fig. 5 High/low speed threshing drum1.齿杆 2.钉齿 3.辐板 4.低速滚筒轴 5.中间装置 6.高速滚筒轴 7.联接板Ⅰ.喂入段 Ⅱ.低速脱粒滚筒段 Ⅲ.高速脱粒滚筒段

脱粒滚筒直径增大时,凹板筛有效分离面积增大,滚筒脱粒能力和生产率有极大的提高;但随着脱粒滚筒直径的增大,脱分装置体积和重量相应增大,整备功耗增加。因此,确定脱粒滚筒齿顶圆直径

(2)

式中:Dz——脱粒滚筒齿顶圆直径,mm;

h——脱粒滚筒钉齿高度,取65 mm;

N——齿杆间距,mm;

M——齿杆数量。

考虑到双速双动脱粒分离装置脱粒滚筒纵向布置,其直径方向尺寸不受限制,同时为了尽可能增大回转式凹板筛的面积,确定脱粒滚筒钉齿顶圆直径为520 mm。

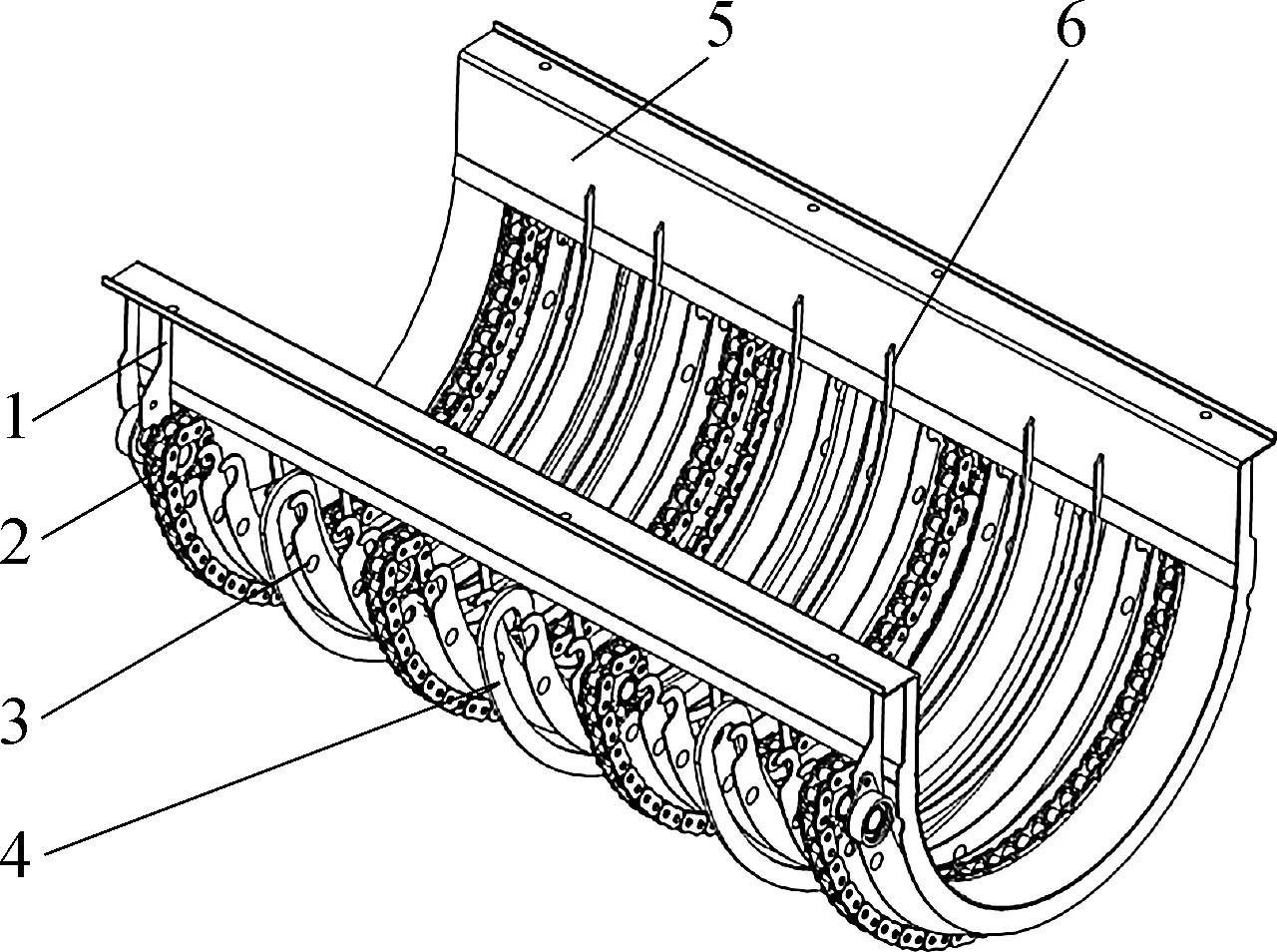

2.2.2 回转式凹板筛

回转式凹板筛是双速双动脱分装置重要组成部分,结构如图6所示。凹板栅条安装在弧形凹板筛架内,凹板栅条内芯为直径5 mm钢丝,外套装内径为8 mm钢管并可绕内芯转动;凹板筛架下部固定若干支撑横轴,凹板栅条穿过多条凹板栅条链,由凹板筛驱动轴带动循环运转,动力由高速脱粒滚筒轴通过链条提供,形成上下两层间距为80 mm的活动栅格;筛架下部固定有若干横轴,等间距穿接并固定下定型片(厚3.0 mm),托着环形栅条筛片上筛面,筛架上部固定多条厚3.0 mm的上定型片,上、下定型片形成径向空间即为回转栅格凹板运行轨道;凹板栅条两端和中部分别穿过销孔套装多组A12型滚子链和多组A12型滚子链片(中心距为19.05 mm),构成了环形可回转凹板筛面;回转栅格凹板横隔板与下定型片、栅条链片和栅条形成一系列孔宽为11.00 mm、孔长为50.00 mm的栅格。

图6 回转式凹板筛Fig. 6 Structure of the moving grate concave1.下定型片 2.栅条链片 3.凹板栅条 4.凹板栅条链5.凹板筛架 6.上定型片 7.横轴

联合收割机双速双动脱分装置,主要依靠脱粒滚筒和凹板筛对稻株作用完成脱粒和分离,因此决定其生产率的因素除与脱分装置结构有关外,也取决于脱粒滚筒和凹板筛的作用面积(即回转式凹板筛包围面积)。

Q=η·S

=L·R·β·η

(3)

式中:S——回转式凹板筛包围面积,m2;

η——凹板筛单位面积生产率,取1.68 kg/(m2·s);

Q——喂入量(工作流量),取2.10 kg/s;

L——脱粒滚筒总长度,取1.50 m;

R——脱粒滚筒半径,取0.26 m;

β——凹板筛包角,rad。

将相关数值代入式(3),求得回转式凹板筛包围面积S=1.25 m2,凹板筛包角β=3.21 rad=183.6°,取整为180°。

2.3 清选总成

清选装置结构如图7所示,主要由抖动板、振动筛、尾筛、上导风板、下导风板、离心风机、输粮输送器、二次杂余输送器等组成。清选装置的振动筛由曲柄,连杆和摇杆组成的曲柄摇杆机构驱动往复运动;离心风机安装于振动筛的左下方。

图7 清选装置结构简图Fig. 7 Sketch map of cleaning system1.尾筛 2.振动筛 3.抖动板 4.离心风机 5.上导风板6.下导风板 7.输粮输送器 8.二次杂余输送器

工作时,清选装置振动筛作往复运动,水稻脱出物在抖动板作用下输送到筛面,脱出物在离心风机气流作用下分散,籽粒在移动过程中透筛,轻杂余等被气流吹出机外,长茎秆等在振动筛及气流作用下向筛面尾部移动,未清选干净的杂余在尾筛处落入二次杂余输送器,被输送到复脱装置进行复脱。实际设计中,风机采用直径400 mm的农用离心式风扇结构,通过改变风扇转速对风量进行调节,调控导风板方向对风向进行调节。风扇气流在筛面入口处速度约为8~9 m/s,将脱出物吹散;清选装置中部气流速度约为5~6 m/s,尾部约为2~3 m/s。上导风板和下导风板根据作物特性进行调节,以适应不同作物清选需要,调节夹角范围为±20°。

3 田间性能试验

3.1 优化与验证

2019年10月委托浙江省机电产品质量检测所对4LZ-2.1型双速双动水稻联合收割机进行了样机性能检测试验,如图8所示。试验方法依照国标GB10395.7— 2006《农林拖拉机和机械安全技术要求第7部分:联合收割机、饲料和棉花收获机》、机械行业标准JB/T5117—2017《全喂入联合收割机技术条件》和国标GB/T8097—2008《收获机械:联合收割机试验方法》规定,分别测试了损失率、破碎率和含杂率等3个指标。

图8 田间试验Fig. 8 Field trials scene

试验地点为金华市下谢村水稻试验基地,试验品种为“甬优15号”超级杂交稻,喂入量为2.10 kg/s,环境温度30 ℃,湿度为31%,水稻部分特性参数如表2所示。

表2 水稻部分特性参数Tab. 2 Basic properties of rice

选取水稻长势均匀,田块平整的区域,并量取宽为1.8 m,长为10 m的水稻田,用标杆进行标记,作为后续试验区域。试验时,试验车在测量好的田块后方5 m处以中档速度前进,通过3次机器的试跑,测量完成10 m长度下收获作业时间,保证试验喂入量的连续均匀性。试验开始前,将接料袋固定在机具机架,用以收集双速双动联合收割机工作中,从清选室吹出脱出混合物;试验结束后,将接料袋从机具上取下,通过人工方式,将接取到的脱出混合物进行分离,分别秤取混合物、籽粒和杂余质量,测得清选损失率。每组试验结束之后,从粮箱接取一定量的混合物,并通过人工方式将籽粒与杂余分离,分别秤取混合物、破碎籽粒和杂余的质量,测得清选含杂率和破碎率。

3.2 试验结果与分析

计算每次试验所得籽粒总质量,记为W;接粮口取样,记总质量W1;手工挑选破碎籽粒、杂质分别称重,记为Wp、Wz。由清选室出口和排草箱收集排出物,挑选籽粒和含籽粒断穗称重,记为清选损失Wq和夹带损失Wj。则籽粒损失率y1、破碎率y2和含杂率y3分别由式(4)~式(6)计算得到。

(4)

(5)

(6)

处理试验数据后得到4LZ-2.1Z型联合收割机性能指标如表3所示。

表3 田间试验结果Tab. 3 Results of field experiment

从表3可以看出,该机收获产量为10 020 kg/hm2的“甬优15号”水稻时,总损失率为1.34%,破碎率和含杂率分别为0.20%和0.40%,其各项技术性能指标均符合设计要求。结果表明,4LZ-2.1Z型联合收割机总损失率、含杂率和破碎率3项性能指标均优于行业标准规定。

4 结论

1) 提出了一种喂入量为2.10 kg/s的履带式全喂入双速双动水稻联合收割机,并完成了对可调节伸缩式割台总成和双速双动脱分装置等主要工作部件的结构设计,以满足我国南方水稻主产区对高效率、中小型联合收割机的要求。

2) 研制的4LZ-2.1Z型联合收割机能够一次实现水稻扶禾、切割、喂入、脱粒、清选等功能,满足了丘陵山区水稻收获要求,田间试验得到联合收割机损失率、含杂率和破碎率分别为1.34%、0.40%和0.20%,各项性能指标均优于检测标准。