基于筛分再切的叶片结构调控工艺设计及应用

2021-03-30刘茂林杨永锋赵森森刘向真尹志安崔登科梁淼李庆祥孙九喆彭桂新

刘茂林,杨永锋,赵森森,刘向真,尹志安,崔登科,梁淼,李庆祥,孙九喆,彭桂新*

1 河南省中烟工业有限责任公司技术中心,郑州市经开区第三大街8号 450000;2 天昌国际烟草有限公司宝丰复烤厂,平顶山市宝丰县龙兴中路1号 467400;3 郑州轻工业大学食品与生物工程学院,郑州市科学大道136号 450002

叶片结构是衡量打叶复烤加工质量及水平的重要指标,同时也是影响切后烟丝结构及纯净度的重要因素[1,2],而烟丝结构又是影响卷烟空头、单支重、端部落丝、烟丝密度分布等卷接质量的关键[3-5]。目前打叶复烤企业成品片烟结构比例不尽合理,常表现为大片偏多、中片偏少[6],尤其是超大片烟比例可达25%以上,与当前我国大品牌中式卷烟发展需求仍存在差距,特别是随着中、细支卷烟的快速发展,其卷制质量及稳定性更是行业普遍关注的问题。为满足卷烟生产对叶片结构的新需求,基于“降大片、提中片”理念,2016 版卷烟工艺规范也对打叶复烤后的片烟结构提出了更高要求[7]。

为改善梗叶分离后片烟结构,打叶复烤企业常通过调整来料状态及打叶风分环节的打辊转速、框栏规格、风分效率等工艺参数来实现[6,8,9],但调整过程相对复杂且耗时长,片烟结构控制精度低,烟叶造碎明显,影响打叶复烤经济性。另外,通过对打后片烟进行有效筛分,分选出其中的超大尺寸片烟,对其进行针对性的尺寸缩减处理是提高叶片结构均匀性的又一可行途径。基于此思路,肖锦哲等[10]在一级打叶风分单元后设置了滚筒式筛分装置,将筛分出的超大尺寸烟叶送入打叶器复打,增加了最佳烟叶尺寸区间占比,改善了叶梗分离后烟叶片形结构。本文在前期开发多辊拨动式烟叶筛分装置和双辊多齿式烟片剪切装置的基础上[11-12],提出并设计了打叶复烤环节的筛分再切工艺,基于此工艺开展了超大尺寸片烟的定向筛分与剪切应用探索,旨在提高叶片结构控制能力,减少二次造碎,提升打后片烟的叶片结构均匀性。

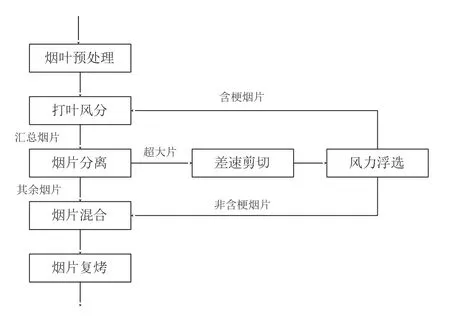

1 工艺流程设计

多辊拨动式烟叶筛分装置能用于较大流量的生产线,研究中以打叶风分汇总片烟为研究对象,在片烟汇总皮带后增设筛分再切环节,旨在通过筛分装置分选出超大尺寸片烟,对其进行剪切处理,以降低大片率,提升中片率。如图1 所示,烟叶经预处理进入打叶风分环节,打叶去梗后的汇总烟片经皮带送至多辊拨动式烟叶筛分设备,通过调整筛辊转速等参数分离出其中的超大尺寸烟片,并将其送入烟叶剪切装置进行尺寸缩减,剪切后的烟片经风力浮选机去除含梗烟片,非含梗烟片均匀回掺进经筛分去除超大片的烟片内,并送入下一道工序。

图1 基于筛分再切的叶片结构调控工艺流程Fig. 1 Technological process of tobacco strip structure control system based on screening and re-cutting technology

2 材料与方法

2.1 仪器、试剂与材料

试验原料为2018 年产河南洛阳C3F 等级烤烟烟叶。打叶复烤生产线采用天昌国际烟草有限公司宝丰复烤厂“黄金叶”专线(生产流量为10000 kg/h);烟片筛分设备,差速剪切装置(详见专利CN 207385892U 和CN 207383495U,河南中烟工业有限责任公司,天昌国际烟草有限公司宝丰复烤厂);CA8011 型片烟大小及分布测定系统(昆明船舶设备集团有限公司,郑州烟草研究院)。

2.2 实验方法和条件

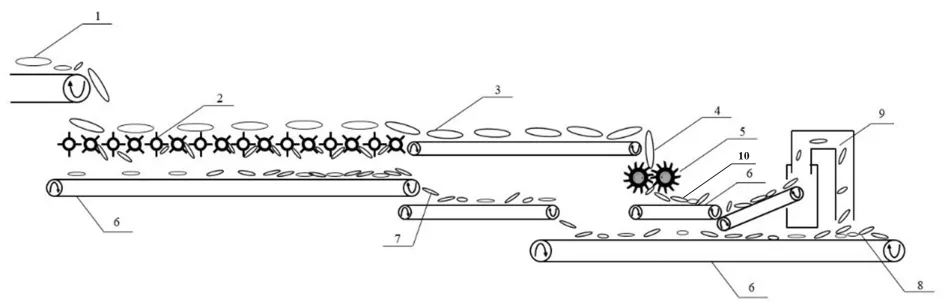

在如图1 所示的增设了筛分再切环节的打叶复烤生产线上开展试验,将烟叶原料投入打叶复烤生产线,根据作业指导书设置打叶复烤工艺参数。筛分再切装置的具体工作过程如图2 所示,分别设定筛辊转速(30 Hz、40 Hz、50 Hz)和剪切设备快慢辊转速差(5 Hz、15 Hz、20 Hz、25 Hz,通过固定快辊转速50 Hz,调整慢辊转速45 Hz、35 Hz、30 Hz、25 Hz实现),生产稳定运行后依次在图2 所示的位置1、3、7、4、10、8 处采用截面取样法,接取烟片样品(每次取样不少于3000 g),利用片烟大小及分布测定系统,根据YC/T 449—2012《烟叶片烟大小及其分布的测定叶面积法》[13]测定片烟面积及尺寸分布,并结合烟草行业对叶片结构(大片率、中片率、碎片率等)的要求进行换算[14]。

图2 筛分再切装置工作流程Fig. 2 Workflow diagram for the screening and re-cutting devices

3 结果与讨论

3.1 筛分工艺参数对分离烟片尺寸分布影响

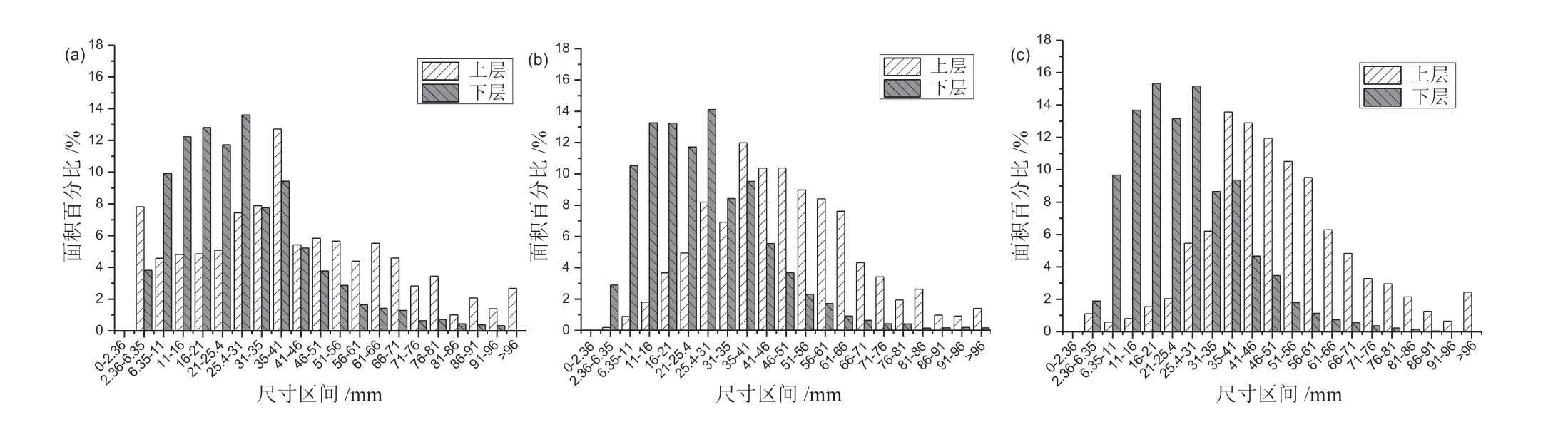

多辊拨动式辊轴筛分技术是利用横向排列带有辊齿的辊轴,带动物料在轴面上以滚动方式向前运动,实现物料的分选,尺寸较小的烟片物料在辊轴相邻辊齿形成的动态筛孔中落下,并实现物料的持续摊薄,其余物料在轴面上继续向前运动并重复上述过程,从而实现不同尺寸烟片的分离。图3 为不同筛辊转速下,筛分设备上层大尺寸烟片及下层其余烟片的尺寸分布直方图,从图中可见,筛分后上层和下层烟片尺寸分布差异明显,尤其是随着筛辊转速增加,超大尺寸烟片分离效果更优。

图3 不同筛辊转速下筛辊上层及下层烟片的尺寸分布图(a: 30 Hz; b: 40 Hz; c: 50 Hz)Fig. 3 The size distribution of tobacco strip at upper and lower layer of screen roll under different speed of screen roller (a: 30 Hz; b: 40 Hz; c: 50 Hz)

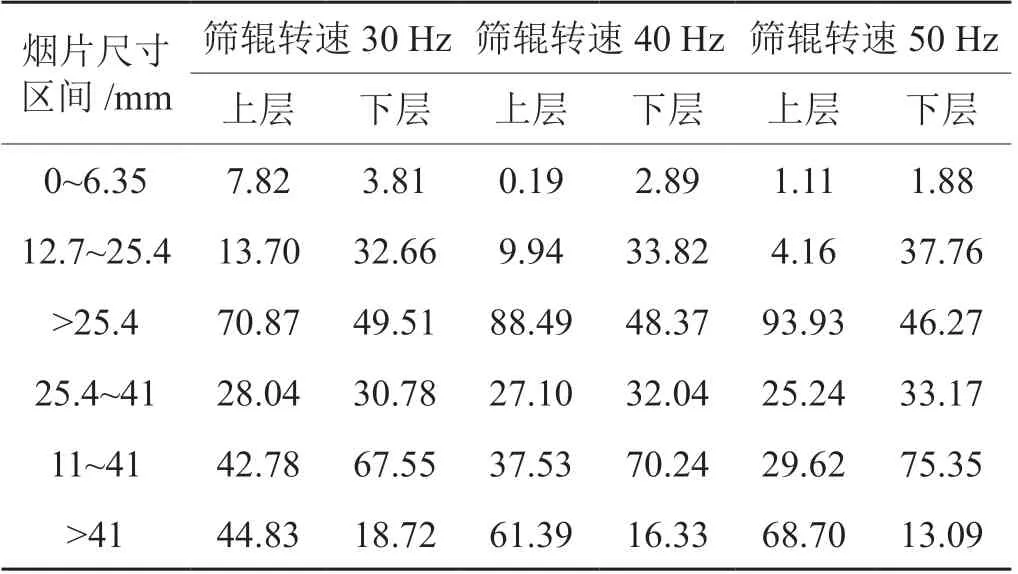

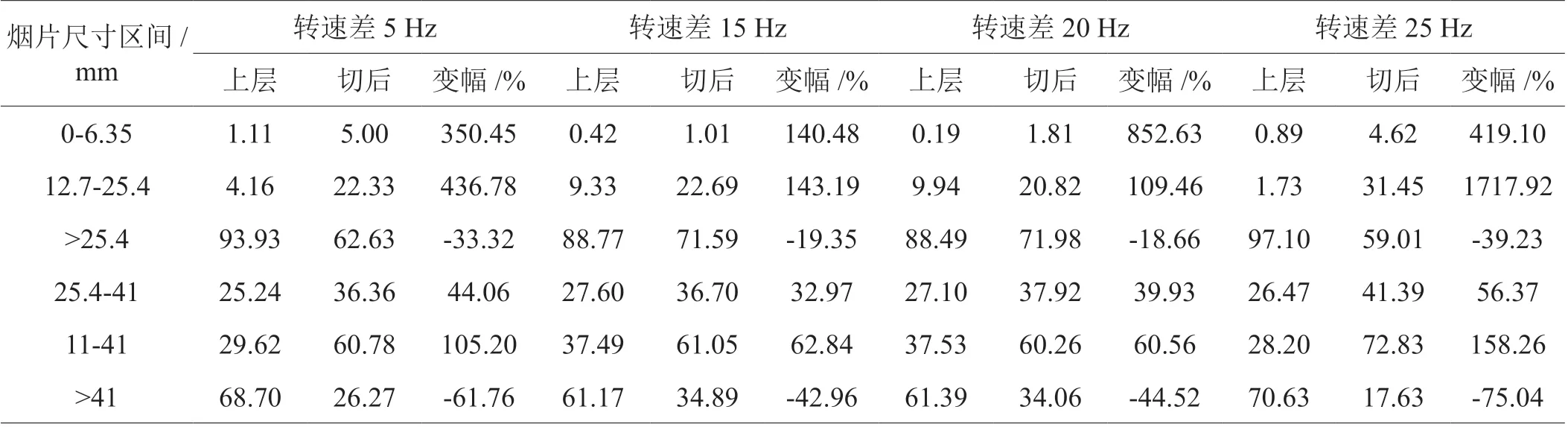

为进一步详细比较筛辊转速对分离烟片尺寸分布的影响,将各特征区间的烟片比例统计列于表1,根据卷烟企业对最适宜结构烟片的实际需求及复烤后片烟的皱缩效应[15],文中定义尺寸介于11 mm~41 mm的烟片为合适片,尺寸大于41 mm 的烟片为超大尺寸烟片。从表1 可见,在各筛辊转速下,筛辊上层烟片主要是>25.4 mm 的大片,这其中又以>41 mm以上超大片烟为主;下层主要是包括中片在内的11 mm~41 mm 的合适片;以上表明辊轴筛分能够按尺寸分布对打后汇总烟片进行有效分离,特别是对于>41 mm 以上超大片烟的筛分效果明显。另外,随着筛辊转速的提高,上层分选出烟片内的大片及超大片比例逐渐增加,11 mm~41 mm 的合适片比例逐渐减小;同时筛辊下层烟片内的中片比例有增加趋势,合适片比例从67.55%升高至75.35%,误筛的>41 mm 超大片比例呈降低趋势,数据表明,在滚轴上筛齿间距一定的前提下,筛辊转速是影响筛分效果的重要因素,随筛辊转速增加,筛分效果明显提升,如当筛辊转速增至50 Hz 时,筛辊上层烟片内的大片比例为93.93%,其中超大片比例为68.70%,下层烟片内的合适片比例为75.35%,分离效果最优,这与较高的筛辊转速有利于物料在筛辊上的摊薄有关,提高了分离质量。

表1 不同筛辊转速分离后各特征区间的烟片比例统计Tab. 1 The proportion of tobacco strips of different size after screening under different speed of screen roller %

另外,利用曾静等[16]建立的烟片尺寸分布函数F(x)=1-exp(-axb)对辊轴筛网上层及下层的烟片尺寸数据进行拟合,以分析筛分后烟片的特征尺寸及其分布均匀性。烟片尺寸分布拟合结果如表2 所示,相关系数R2较高,表明筛分后各层的烟片尺寸符合该分布函数。在各筛辊转速下,筛网上层烟片的特征尺寸(F(x)=0.5 时对应的烟片面积)远大于下层烟片特征尺寸,并且随着筛辊转速从30 Hz 增加至50 Hz,上层特征尺寸逐渐增加,从1504.18 mm2升高至2447.23 mm2,而下层特征尺寸从648.87 mm2逐渐降低至595.42 mm2,同时各层烟片的均匀性系数b 均随筛辊转速增加而变大,表明烟片尺寸分布集中度也逐渐提高,因此筛辊转速50 Hz 时筛分效果最好,此时上层超大片比例高,尺寸分布集中。

表2 不同筛辊转速分离烟片的特征面积及均匀性系数Tab. 2 Characteristic area and uniformity coefficient of tobacco strips after screening under different screen roller speed

3.2 剪切工艺参数对烟片尺寸分布的影响

对筛分出的超大尺寸烟片进行剪切处理是降低大片率、提升中片率的关键环节,本工艺利用双辊辊齿的差速运动产生的撕扯力与剪切力对超大片进行处理,而小于辊轴齿间距的烟片从辊齿间隙漏下避免破碎。图4 为不同剪切辊转速差下,剪切前后的烟片尺寸分布直方图,从图中可见,筛分出的上层烟片经剪切后尺寸分布整体向小尺寸方向偏移,>41 mm 的超大片均不同程度降低。

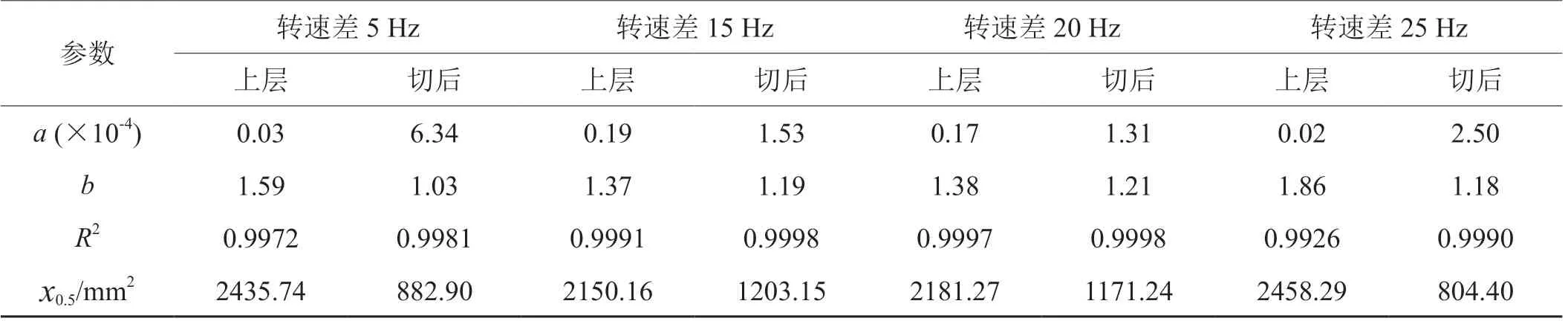

进一步将各特征区间的烟片比例统计列于表3,在剪切辊不同的转速差条件下,处理后烟片样品内中片比例均升高,11 mm~41 mm 的合适片比例升高,平均增幅为96.72%,同时>25.4 mm 的大片比例降低,特别是>41 mm 的超大片比例明显降低,表明剪切处理将超大片转化成了合适片。另外,不同的转速差带来的剪切效果有差异,转速差为5 Hz 时,尽管合适尺寸烟片增加比例较大为105.20%,但较小的转速差产生的片烟破坏力较强,剪切处理后<6.35 mm的烟片比例为5%,造碎程度较大;当转速差介于15 Hz 至25 Hz 时,合适片比例的增幅均大于60%,>41 mm 超大片比例降幅均大于42%,特别当转速差为25 Hz 处理后的超大片降幅达75.04%,且该转速差下所得合适片的增加比例最高(158.26%),中片比例也最高(31.45%)。此外,从烟片尺寸分布函数拟合结果(表4)可见,差速剪切处理后烟片特征尺寸减小,同时均匀性系数呈现降低趋势,转速差为25 Hz 剪切处理前后烟片特征面积分别为2458.29 mm2和804.40 mm2,降幅可达67.28%。这些数据均表明双辊转速差是影响超大片剪切效果的主要因素,生产中可针对来料及烟片结构需求针对性地调整双辊转速差。

图4 不同剪切辊转速差下处理前后烟片的尺寸分布图(a: 5Hz; b: 15Hz; c: 20Hz; d 25Hz )Fig. 4 The size distribution of tobacco strips at different sizes after screening under different speed of shear roller (a: 5Hz; b: 15Hz; c: 20Hz; d:25Hz)

表3 不同剪切辊转速差下处理前后烟片各特征区间的比例统计Tab. 3 The proportion of tobacco strips of different size before and after processing under different speed of shear roller %

表4 不同剪切辊转速差下处理前后烟片的特征面积及均匀性系数Tab. 4 Characteristic area and uniformity coefficient of tobacco strips before and after processing under different speed of shear roller

3.3 叶片调控工艺应用效果

图5 两种生产工艺汇总烟片的尺寸分布(a)及尺寸分布拟合结果(b)Fig. 5 Size distribution of tobacco strips under two different processes (a) and the fitting result of size distribution (b)

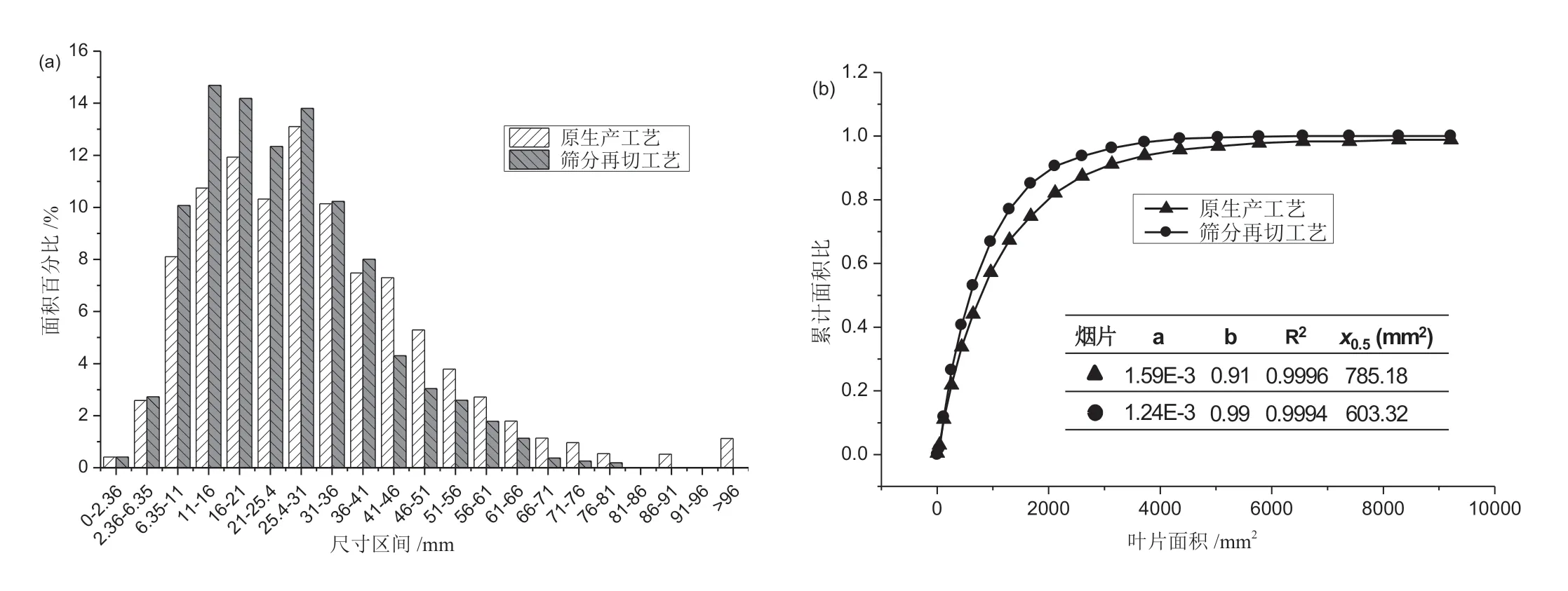

基于以上筛分及剪切工艺参数对烟片尺寸分布影响规律,确定了较优的参数组合(筛辊转速设置为50 Hz,剪切快慢辊转速分别设置为50 Hz 和25 Hz)开展工艺验证,对采用筛分再切工艺前后的打叶去梗汇总烟片进行尺寸分布检测及拟合,结果如图5 所示。可以看出经筛分再切工艺调控后的烟片尺寸分布有所变化,具体表现为>41 mm 的各尺寸区间烟片比例明显降低,<41 mm 的各区间比例均升高,烟片特征尺寸从785.18 mm2降低至603.32 mm2,均匀性系数增加,烟片尺寸分布集中度及均匀性有所提高。

图6 统计了特征尺寸烟片及叶片结构比例,可见超大片比例由25.14%降低为13.48%,降幅达46.38%,合适片的比例由63.71%升高至73.30%,大片率由55.90%降低至40.99%,能够满足2016 版工艺规范中<45%的要求,中片率由32.99%升高至49.36%,增幅为49.62%,同时碎片率未明显增加(由1.71%增至1.73%),结果表明筛分再切工艺较好的解决了打后大片率过高的问题,实现了降低大片率、提升中片率的目的。

该工艺流程简单,筛分及剪切处理能力强,设备参数及加工质量可控性强,并能适应较大流量的生产线。本文仅针对特定生产流量下的单等级烟叶进行了叶片结构调控研究,筛分剪切工艺参数与生产流量的适应性及与模块原料的烟片尺寸分布间的关系仍需进一步研究。

图6 叶片结构调控工艺参数设置Fig. 6 Parameter setting for tobacco strip structure control process

4 结论

基于自行开发的多辊拨动式烟叶筛分装置和双辊多齿式烟片剪切装置,设计了打叶复烤环节的筛分再切工艺,该叶片结构调控工艺流程简单,能适应较大流量的生产线。以河南洛阳C3F 等级烤烟烟叶为研究对象,对打后汇总片烟进行了超大片筛分与剪切处理,使大片缩减为合适尺寸的烟片,以提升片烟叶片结构控制能力,结果表明:筛辊转速是影响超大片分选效果的关键,筛辊转速增至50 Hz 时,分选出的上层烟片内大片比例为93.93%,其中超大片比例可达68.70%;筛分出的烟片经剪切辊差速处理后超大片明显降低,合适尺寸片增加明显,烟片特征尺寸显著降低;采用筛分再切工艺调控后,打后汇总烟片中的超大片比例降为13.48%,11 mm~41 mm 的合适片比例增加至73.30%,大片率由55.90%降低至40.99%,中片率由32.99%升高至49.36%,增幅达49.62%,筛分再切工艺的设计及应用为叶片结构调控提供了可行的途径。