光伏板红外成像缺陷检测技术研究进展

2021-03-30魏克湘杨文献

王 兴,魏克湘,杨文献

(湖南工程学院 机械工程学院,湘潭411104)

0 引言

随着全球能源消耗加剧,环境污染严重,人们对清洁能源的发展需求越来越大.能源结构转型已成为全球共识,大力发展清洁能源对推进生态文明进程有重大意义.太阳能作为公认的清洁能源之一,近年来得到了快速发展,2017年累计光伏装机规模已达到400 GW.与此同时,中国新增光伏装机量连续五年全球第一,截至2018年4月,中国并网光伏装机容量已经超过1.4亿kW,体现了光伏发电蓬勃发展的大好前景.

太阳能光伏板从制造、运输、再到安装,以及后续长时间在野外恶劣环境及气候条件下运行的过程中,不可避免地会因为各种各样的原因(机械应力、光伏材料功能退化以及环境因素等)导致光伏板出现缺陷,进而导致光伏板出现严重故障,所以光伏板的运维检测工作就不可或缺了.由于光伏缺陷在光伏板正常工作状态下不可避免地会对光伏板的输出功率造成影响,同时光伏面板上的缺陷也会对光伏面板上的热流场造成影响[1],基于这两个方面,常用的光伏故障检测方法可以分为两大类:一类是基于电气(I-V)特征的故障检测方法,而另一类则是基于图像(红外热像图或可视图)特征的故障检测方法.基于I-V特征的故障检测方法是利用收集到的光伏板电流、电压和输出功率信息,运用数学分析、机器学习等方法与正常光伏板的电气参数对比,最后得出故障检测结果[2].而基于图像特征的检测方法则是运用图像采集设备对光伏面板进行成像,得到光伏板的状态信息,再利用图像处理算法进行检测分析并得出检测结果.在基于图像特征的方法中,红外成像技术是常用的方法.

光伏板红外成像缺陷检测技术中红外成像方法可以分为两种:一种是电致发光(Electroluminescence,EL),简而言之就是在给光伏板加入正向偏压后,所产生的光强度与电压成正比,即意味着光伏模块中电气不活跃的地方在EL图像上会以阴影的形式呈现[3].EL技术能快速检测光伏单元中的裂纹及其位置等信息,但是对于诸如玻璃破损、分层等缺陷的检测效果还不够理想.另外一种就是红外热成像(Infrared Thermal Imaging,IRT),这种方法是通过采集工作状态下光伏板表面形成的热流场信息进行检测分析,故障光伏板会在其故障部位形成局部高热区域,这种局部高热区域就叫作“热斑”.通过分析光伏板红外图像上的“热斑”作为光伏板故障检测依据.这种红外热像技术能快速获取工作状态下光伏板表面热流场信息,对检测环境要求较低,且不需任何其他传感器[4].其中,能快速便捷地针对各规模光伏发电场获取光伏板红外图像是该技术被广泛应用于光伏故障诊断的原因之一,尤其是随着当下包括无人机在内的智能化、无人化产品飞速发展,运用无人机搭载红外热像仪进行红外图像采集,让光伏板红外热成像缺陷检测技术的应用变得更广泛、更便捷、更智能[5].

本文综述了近十年来,研究光伏板运行过程中出现的故障类型和光伏红外成像缺陷检测技术的最新进展.其中,第一部分综述了光伏板运行中的故障类型、故障原因以及对光伏板的影响;第二部分介绍了光伏板红外热成像缺陷检测技术的最新研究成果;第三部分详述了近年来图像处理算法在光伏红外图像处理上的研究成果;第四部分是对光伏故障检测行业面临的挑战和未来发展方向进行了总结并提供了建议.

1 光伏组件的故障类型

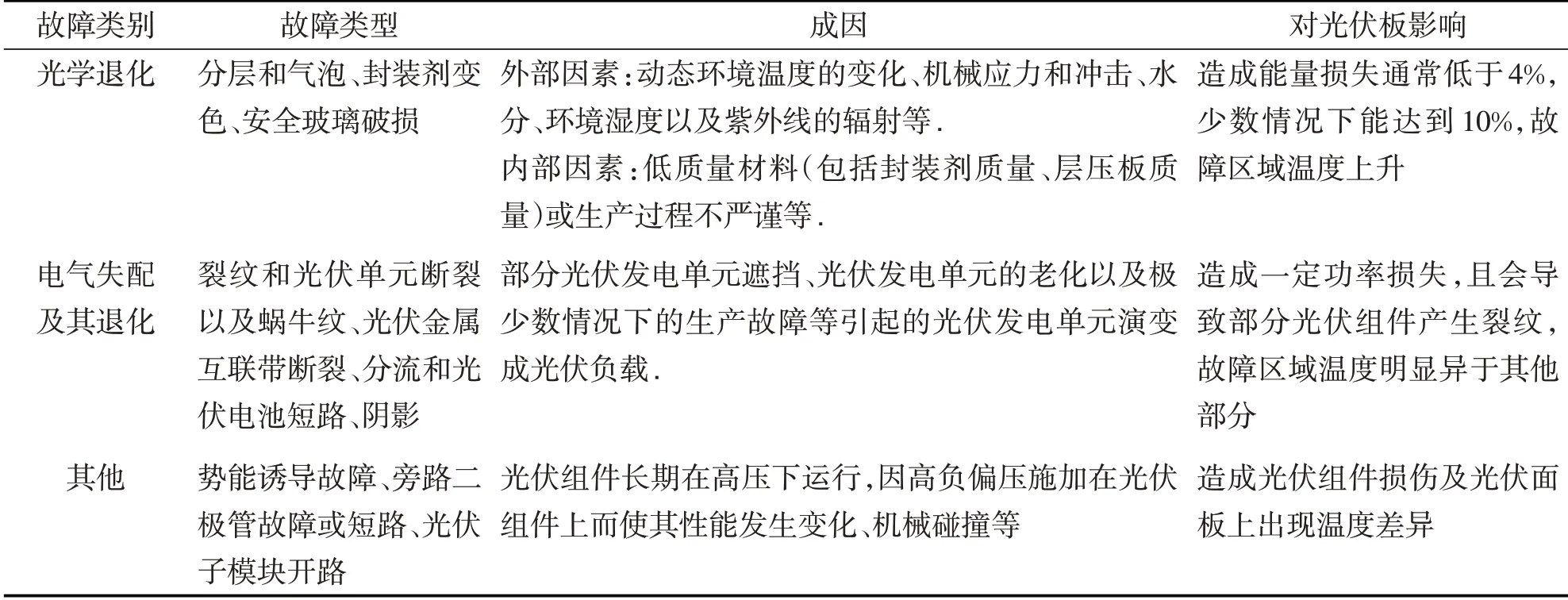

对于光伏系统而言,光伏发电组件作为光伏系统中最重要的部分,通常都是直接暴露在野外恶劣环境下.所以,光伏发电组件的故障发生率要远远高于其他光伏系统组成部分,这些故障的存在或多或少的对光伏发电效率产生消极的影响.通常,在光伏系统检测中是基于故障位置和故障结构进行光伏故障分类的[6].对于野外运行一段时间后出现的光伏故障,总体上可以分为以下三大类别[7-9]:

(1)光学退化:包括分层和气泡、封装剂变色、安全玻璃破损.

(2)电气失配及其退化:有裂纹和光伏单元断裂、蜗牛纹、光伏金属互联带断裂、分流和光伏电池短路、阴影.

(3)其他故障:势能诱导故障、旁路二极管故障或短路、光伏子模块开路.

上述三大类故障及其细分的光伏缺陷都是在光伏板运行一段时间后出现的,且都能引起光伏板效率的降低,不同故障导致光伏板效率的降低程度不同,但都属于光伏运行中的安全问题.

1.1 光学退化

光学退化是指光学材料和封装剂的老化、功能衰退现象,而光学材料和封装剂对光伏发电组件长期有效运行至关重要.引起光学退化的原因主要由两方面构成:一是外部因素,主要是动态环境温度的变化、环境湿度及紫外线的辐射等;二是内部因素,主要是低质量材料(包括封装剂质量、层压板质量)或生产过程不严谨等[10].因此,为了减少光学退化发生率,解决措施应该落实到发展新材料上,以便获得更好的材料特性(介电强度、水汽透过率和热导率),并对光伏组件生产技术进行革新.

由光学材料和封装剂老化引发的故障包括:安全玻璃和层压板之间或不同层压之间的粘附性受到干扰(即分层);层压颜色发生变化;层压下出现空气夹杂物;安全玻璃受到污染或开裂等.这些故障在红外图像上一般都是以温度较高的块状区域形式呈现,而块状区域内温度高于其他部位则是因为该区域内由光学材料老化引起各种光学故障,导致导热系数降低.一般这种高温块状区域较之其他部位的温度上升范围在1~5 K左右.根据Jordan DC等[11]的研究表示,这种光学退化故障引起的光伏板能量损失每年还不到0.5%,而通常情况下,CSi光伏组件的能量损失为每年0.8%左右.

Zhu等[12]研究了分层的主要原因,同时对光伏材料制造商提出了符合使用规则的光伏材料黏性要求,并指出层压温度和胶粘剂材料的退化问题是分层缺陷的主要问题.Haque等[13]则表明光伏组件的夹子导致光伏板安全玻璃出现破损,而玻璃破损又将导致光伏电气安全问题和长期运行中的性能损失.

1.2 电气失配及其退化

为了降低电流密度,大功率光伏系统一般都设计为高电压,因此大量太阳能电池片被串联在一起,而当这种串联结构中存在故障电池片的时候,故障电池就会演变成该串联结构中的负载,造成光伏板输出功率的下降[6].

造成光伏板电气不匹配和退化的原因有很多:部分光伏发电单元遮挡、光伏发电单元的老化以及极少数情况下的光伏板生产缺陷等.电气不匹配及其退化故障又包括:裂纹和光伏单元断裂、蜗牛纹、光伏金属互联带断裂和阴影等,这些缺陷在生成之初无法通过视觉检测发现,而当发现的时候往往这些缺陷对光伏板能量的损失变得格外严峻,甚至演变成为严重的光伏板安全问题.

在这些故障中,光伏单元裂纹、断裂以及蜗牛纹可以一起研究,Meyer等[14]和Liu等[15]研究了光伏板上蜗牛纹的成因及其对光伏板输出功率的影响.研究表明,蜗牛纹通常在光伏单元和光伏裂纹的边缘形成,并且只要在一个光伏模块或单元中观察到蜗牛纹,那么就会在同一位置发现微裂纹.同时,根据光伏板加速老化实验测试结果,发现故障光伏模块在受到蜗牛纹影响后的输出功率损失低于2%,而另外有5%以上的功率损失则是来自于蜗牛纹形成之前的微裂纹.裂纹对光伏组件输出功率的影响往往取决于裂纹的方向、大小以及形状,随着光伏板的运行和周围环境的影响,光伏板上的微裂纹会逐步扩大加深,最后演变成故障裂纹.Kntges等[16]利用光伏组件层压材料的荧光效应来检测光伏发电厂中太阳能电池的裂纹.实验表明,光伏组件中的交叉裂纹往往是由碎屑或针状生产设备诱发导致,并且,光伏组件中有4.1%的太阳能电池至少出现一条裂纹,而平行于母线的裂纹发生概率较高,这也说明互联带对裂纹方向的影响很大.

光伏单元断裂、破损或老化的互联带和母线等缺陷,是金属互联带材料的故障引起的,而这些故障又是由运输和安装中的机械压力、焊接质量差及野外光伏板长期运行下的高热区域导致.金属互联带破损可以轻易被光学检测方法检测到,如电致发光技术等.Annigoni等[17]研究了金属互联带的失效情况,通过实验量化了当一条或多条光伏单元互联带被断开后,模块性能是如何受到影响的.同时,还分析了当模块中的金属互联带断裂位置随机的情况.如果一个光伏模块中存在10%的金属互联带断裂,则平均最大功率变化在-1.34%和-2.75%之间,而如果存在20%的断线,则会导致最大功率变化在-2.83%和-5.64%之间.

最常见引起电气不匹配现象的是部分光伏单元被遮蔽(即阴影).当遮蔽发生时,被遮挡区域与未遮挡区域发生电气不匹配故障,根据故障的性质和程度,光伏面板上这两种区域会出现温度差异,而这种差异的范围通常在15~45 K之间[18-19].

光伏单元互联带故障包括:金属互联带断裂或短路、互联带和触点之间的焊点缺失或形成电阻性焊点等.这些故障主要是由机械压力、温度骤变等引起的.当光伏单元互联带故障发生时,会造成光伏电池电流密度不均匀,并且在电流密度最大的地方会出现局部高热点,如果温度足够高,还会对邻近的其他光伏单元造成热损伤[20].

1.3 其他故障

像势能诱导故障、旁路二极管故障等这些并不能以任何单一的检测方法(I-V特性参数曲线以及热响应模式)检测出来的故障被称为其他故障[21].

势能诱导故障(PID),即光伏组件长期在高压下运行,因高负偏压施加在光伏组件上而使其性能发生变化的现象.这种故障将会引起安全玻璃与封装材料之间发生电流泄漏、光伏电池片钝化等现象,但光伏组件在外观上完好无损.形成PID效应的影响因素较多,主要分为内因、外因两种因素:内在因素主要表现在系统和电池组件,即电池组件中所包含的电池片和玻璃的质量影响等;外在因素主要体现在环境气候方面,即组件表面潮湿、高温影响[22-23].

旁路二极管故障是一种不能根据其对光伏板输出功率影响而进行严格量化和分类的故障.在光伏模块中,传统模块由于电气互联的串联结构,对阴影导致的电气失配较敏感,因此,旁路二极管的作用是在光伏板被遮挡或发生电器不匹配的时候在光伏系统中引入一个电压降,从而达到保护光伏板不受损伤的目的[24].所以,旁路二极管故障发生后,光伏板中由遮挡或电路短路引起局部区域温度高于其他正常区域,通常这种局部高温区域在红外热像图中呈块状分布.

光伏故障类型总结如表1所示.

表1 光伏故障类型一览表

2 光伏IRT缺陷检测技术

光伏红外成像技术的优点:对光伏组件无损伤检测、检测时无须断电、成像快速便捷且成本低廉等,尤其是随着无人机等智能化产品的快速发展,运用无人机搭载红外热像仪进行光伏红外成像的技术也越发成熟[25].近年来,越来越多的研究人员开始利用红外成像技术对大规模光伏电站进行红外成像故障检测.

早期的光伏红外成像故障分析研究受限于当时的成像设备、成像技术及试验条件,获得的红外图像分辨率较低,成像质量易受环境影响,因此,需要对获取的红外图像进行预处理.相较于当时工业界已有的光伏红外检测后处理方法,黄栋等[26]通过对光伏板近红外图像进行一定图像处理,可以较为快捷地对光伏板碎片、隐裂和断栅等故障进行分辨.同时,王培珍等[27]提出基于红外图像分析的太阳能光伏阵列工作状态自动分析与识别的方案研究,该研究先对图像进行预处理,再综合考虑环境温度、光照度、风力等因素,结合信息融合与模糊推理的方法实现光伏阵列故障自动识别,识别类型只包含正常、遮蔽和老化损坏这三类状态.

而在红外成像进行光伏板缺陷检测的技术基础上,Aghaei等[28]又进行了拓展,提出一种全新的、全面的光伏板运维监测系统,该系统能够进行光伏系统的监测、诊断、缺陷和故障检测、数据处理并给出补救措施.相较于其他只研究了红外成像生成红外图并进行图像处理的研究而言,该监测系统扩展了故障预判、故障解决措施等其他功能.而对于光伏故障具体类型的划分研究,毕锐等[29]通过采用模糊C均值聚类的方法,通过隶属度函数计算待检测样本与各故障模式间的隶属度值,取隶属度最大的一项为最终故障检测分类结果.

在位置信息的利用上,John等[30]研究了基于空中三角测量和地面红外、可视图像地理参照的两种不同的光伏组件检测技术.通过简单的观察和参考温度曲线的比较,成功检测到每个可疑的光伏故障热特征.然而,这种技术需要大量时间且计算过程繁琐,即使是针对小规模光伏组件也是如此.而另一方面,通过地面地理参照将GPS数据整合到被检测光伏组件少数“有用的”红外和可视图像上,可以解决空中三角测量繁琐的数据处理缺点,且可以运用到大型光伏电站检测中去.

研究表明,在太阳能光伏电站运行十年左右时间后,平均32.2%的逆变器存在故障,而在光伏组件中,出现严重故障的比例高达1.5%,中等故障的比例为9.1%[31].而为了加快光伏板电气效率的评估,Muttillo等[32]对光伏板电气特性与光伏模块诊断中信息的结合进行了试验,利用光伏热成像技术并结合光伏电气特性分析的信息,对光伏面板故障进行匹配.从实验结果来看,光伏面板的热特征和电气特征的结合,能获得更具体、更全面的光伏组件健康状况总体描述.

针对上述研究者的研究重点中没有涉及光伏故障具体类型的问题,加之国际电工委员会为使用热成像技术检测光伏板缺陷提供的指导只关注热点位置而不是故障类型的情况,Gomathy等[33]提出新的基于热像素计数的算法,该算法根据三种热剖面指数值来检测Ethylene Vinyl Acetate(EVA)变色和分层故障并进行分类.实验选择基于模糊规则的分类系统,并提出基于Single-Winner规则的模糊推理方法设计分类器,且按特定等级修改了规则权重.而相较于其他模糊规则分类器和神经网络算法,该研究所提算法平均分类准确率增加了10%左右.

而在红外图像的获取上,相较于传统人工采集红外图的方式,为了提高成本效益,无人机航空热成像技术业已成为大规模光伏组件精确定位缺陷组件的质量评估工具.Sergiu等[34]进行了基于航空热成像的光伏组件故障检测与分析研究,提出了一种自动检测和分析航空红外图像中光伏组件的方法,运用Grubbs’Test和Dixon’s Q test两种统计学技术进行相互印证,得到分类结果.Dong等[35]通过在无人机上搭载光学传感器和热红外传感器,并生成光伏板温度信息的正射图像,从而分析光伏组件的正常运行和故障信息.

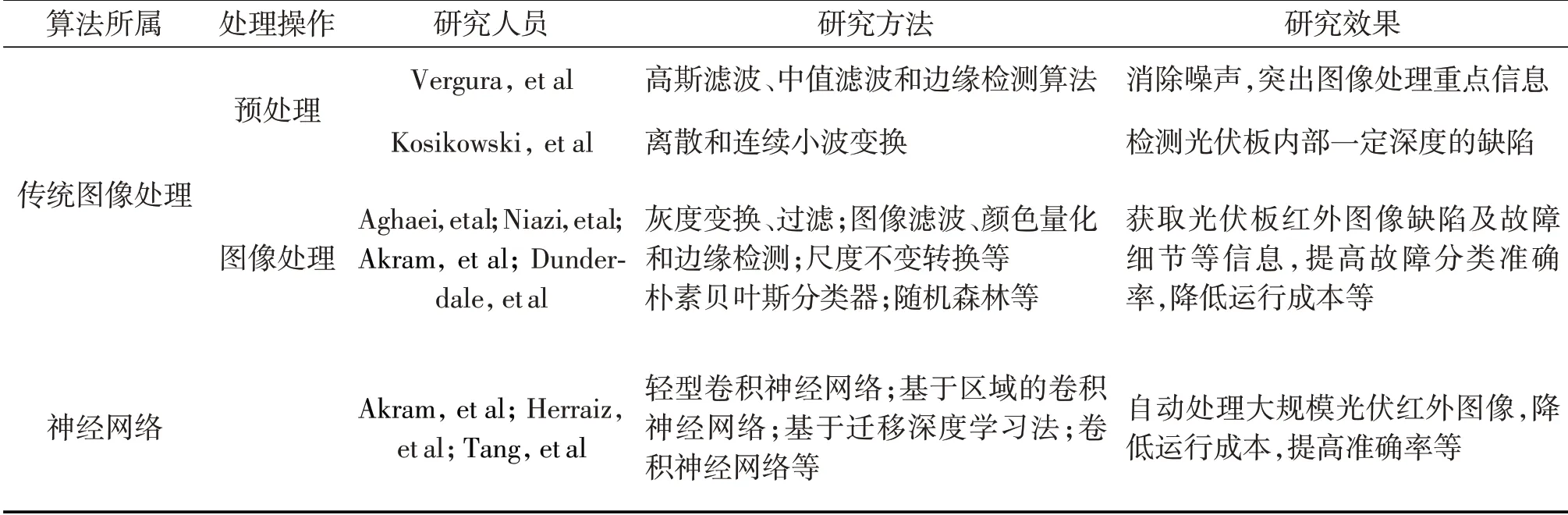

3 光伏红外图像处理算法

对于光伏红外成像缺陷检测技术而言,由于成像技术便于应用且便捷、成像成本低廉,所以光伏缺陷红外图像的识别与检测效果决定着光伏红外成像的技术水平和应用范围.

从传统手工特征图像处理算法出发,当获取的红外图像中包含的无用信息或干扰信息过多,又或者有用信息过少,甚至不明显时,就需要对图像进行预处理来消除噪声信息并突出有用的图像特征.Vergura等[36]运用高斯滤波、中值滤波和边缘检测算法对故障光伏组件红外图像进行预处理.特别是当被检测光伏缺陷不在光伏板表面,而是在光伏板内部具有一定深度的位置时,Kosikowski等[37]提出了离散和连续小波变换的方法来对该光伏缺陷的红外图像进行处理,研究表明,通过探索小波形状与温度的相关性,将时域与非均匀性检测相结合的方法往往能取得理想的效果.

随后,Aghaei等[38]研究了用于光伏系统红外实时分析监控的数字图像处理技术,该研究通过无人机获取光伏板红外图像,对图像进行灰度变换、过滤等操作,再进行分类获取光伏板缺陷信息.而为了提高分类准确率,又有Niazi等[39]利用朴素贝叶斯分类器,对光伏组件红外热图的梯度特征纹理和直方图进行分类,结果表明在375个样本集的平均识别率为94.1%.为了改善光伏红外图像处理技术对故障细节的处理,Akram等[40]提出了图像滤波、颜色量化和边缘检测等光伏板红外图像处理方案,实现对红外图像中严重和轻微缺陷区域边缘定位.在光伏故障检测与分类成本控制方面,Dunderdale等[41]采用尺度不变转换(SIFT)描述和随机森林相结合的方法,证明该试验方法能有效缩减光伏故障分类的成本.

而随着光伏发电装机量的增加,大型光伏发电场的规模和复杂程度也在不断提高.从基于深度学习算法的图像处理上看,Akram等[42]提出了一种新的使用轻型卷积神经网络来识别EL图像中光伏缺陷的方法,在太阳能电池EL图像数据集上实现了93.02%的准确率.它所需计算能力和时间并不多,且可以在普通CPU计算机上工作,同时保持实时速度.同时,还评估了处理数据稀缺性的数据增强操作.

Herraiz等[43]又提出了一种新型的光伏电池板故障检测方法,运用一种新的基于区域的卷积神经网络对光伏板上的热点进行检测,达到智能运维的目的.提出的新的基于区域的卷积神经网络方法是光伏面板和热点兴趣区域这两种区域卷积神经网络的统一.但是,该方法仅能确定热点位置,却不能更细分引起热点的故障类型,检测目标单一.而Akram等[44]研究了基于迁移深度学习法的光伏组件自动检测技术,该方法将训练好的架构迁移到光伏板红外图像数据集上进行调试得到最终算法,并对光伏组件红外成像中可检测到的不同类型的缺陷进行了回顾.此外,又有Tang等[45]利用传统图像处理技术和生成式对抗网络特性所生成的高分辨率EL图像,再以卷积神经网络进行学习分类,取得了良好的分类效果.

表2 光伏红外图像处理汇总

4 光伏故障检测行业面临的挑战和未来发展方向

随着太阳能光伏发电技术越来越成熟,太阳能光伏板装机量的快速增长以及光学成像设备和软件等的革新,光伏故障检测行业随着太阳能发电技术快速发展的同时,也面临着一些新的挑战:

(1)光伏故障检测与诊断技术需要具有一定成本的硬件和软件支持.即所采用的检测方法能够最大范围并最低成本地进行光伏故障检测与诊断,特别是能适应未来智能化、高效率的工作方式.

(2)人们期望的检测技术应该具备高效率、实施方便、故障诊断与检测识别算法稳定且快速,对不同光伏板及其规模的适应性好,对故障检测和识别的准确性高.

(3)新故障的出现往往意味着光伏功效的损失而又难以被现有检测手段发现.这些新故障的存在不仅造成功率损失,还会引发一系列其他问题,影响光伏组件正常运行,严重时还会导致光伏板提前报废.所以,光伏故障检测技术还应具备对新故障的发现能力.

根据近年来的光伏红外成像缺陷检测技术的研究成果,在无人智能化产品蓬勃发展、图像处理算法遍地开花等趋势的推动下,人们希望光伏板红外成像技术能更全面的反应光伏板状态信息的同时,还能够检测出更加具体的光伏缺陷类型.这同样代表着光伏红外成像缺陷检测技术未来庞大的应用前景与强大的诊断与检测功能.光伏板红外成像缺陷检测技术未来发展的方向总结如下:

(1)对光伏板红外图像上故障类型的智能自动化检测与识别需求越来越明确.光伏运维故障检测的基础关键点在于故障位置和故障类型,由于红外成像技术的特性,故障位置很容易获取,因此,基于红外成像的光伏故障类型细分就成了研究人员关注的重点.

(2)光伏行业的快速发展带动了光伏检测行业的蓬勃发展,尤其是近年来异军突起般出现在人们视线中的无人机等无人智能化产品的飞速发展,为光伏行业的运维管理方式提供了新思路.智能化、自动化高效运维业已成为光伏检测行业未来的一个重要发展方向.随着未来光伏装机量增长以及大型光伏电站的增加,大规模光伏故障检测技术将是决定光伏检测行业水平的一个关键因素,而结合无人机技术、红外检测技术和自动化图像处理技术是大规模光伏组件智能运维的重要技术手段.

(3)近年来一些其他光伏故障检测方法(例如基于电气测量的故障检测方法),也在原有技术基础上加入了红外成像技术,形成了以光伏电气统计学分析故障检测技术为主,光伏红外成像技术为辅的融合技术方法.可以预见,该方法所获得的光伏板电气及热流场信息将会成为光伏板状态信息的一个重要补充,从而提升光伏故障检测准确率.所以,光伏红外成像故障检测技术也可以作为辅助或对比技术,对光伏故障检测进行更细致的研究.