双层含能药型罩K 装药射流成型及侵彻性能试验

2021-03-30黄炳瑜张先锋谈梦婷

黄炳瑜,熊 玮,张先锋,刘 闯,杜 宁,谈梦婷

(南京理工大学机械工程学院,江苏 南京 210094)

1 引言

含能结构材料(也称活性材料)是将多种金属或金属与非金属以一定的工艺方法制备而成的混合物材料。由含能材料形成的毁伤元撞击目标时,除了具有动能侵彻作用外,还会发生剧烈化学反应并释放大量热量,对目标造成更强的毁伤效果[1-3]。为增强聚能装药射流的侵彻毁伤能力,特别是聚能射流的横向开孔能力,美国学者研究出一种称作“Barnie”的含能药型罩聚能装药,这种含能药型罩聚能装药比同等尺寸下惰性药型罩装药形成的聚能射流对混凝土的侵彻孔径显著增大[4]。

含能结构材料的强度和释能特性一直是高效毁伤领域关注的热点问题之一,近年来越来越多的工作集中于研究含能结构材料应用于聚能装药药型罩,形成活性射流,以提高其侵彻破坏能力。但目前国内大多数研究集中于采用Al/PTFE 基含能药型罩的结构设计与威力测试方面[5-8],其密度仅有2.30 g·cm-3左右,由于其密度及延展性的限制,对目标的侵彻深度并不理想。文献[9]设计了一种嵌入有约束圆柱的药型罩结构,并采用W/Zr 非晶合金作为药型罩材料,其密度达到12.20 g·cm-3;研究结果表明W/Zr 药型罩的穿透深度比铜的提高了66.35%,且在穿透目标后有更强的后效作用。韩伟等[10]进行了锆/钽双层药型罩爆炸成型弹丸(Explosively Formed Projectile,EFP)的成型及侵彻性能研究,结果表明,1 mm Zr/3 mm Ta 双层药型罩与60 mm 基准罩侵彻深度和扩孔直径差距不大,具备化学反应释能特性。

Al/Ni 复合材料作为一种典型的含能结构材料,兼具优异的力学性能和化学反应释能特性,其在受冲击时会发生化学反应并生成AlNi、AlNi3、Al3Ni2等化合物,释放与TNT 爆炸相似(TNT 能量密度为9623.2 J·cm-3)的能 量 密 度9581.36 J·cm-3,生 成 热 在293 K 时 为71128 J·mol-1[11],在高效毁伤技术和防护领域有广阔的应用前景。Church 等[12]对Al/Ni 药型罩形成的射流粒子进行回收,并检测到金属间化合物NiAl,说明Al/Ni 药型罩在形成射流的过程中发生了化学反应。张子敏等[13]设计了一种基于铝/镍体系的含能药型罩,试验结果表明含能材料可以提高射流对目标的侵彻孔径及后效作用,但侵彻深度有所减小。

郑宇等[14]研究了双层药型罩的射流成型特性,其形成的射流主体部分由内层药型罩产生,而外层药型罩材料主要存在于射流尾部,其侵彻性能要优于单层药型罩。K 装药形成的杆式侵彻体具有对炸高不敏感、后效大的特点,与传统装药相比,其能量利用率更高、形成侵彻孔更加均匀[15]。

综上所述,含能材料药型罩射流对目标的侵彻孔径有一定贡献,但均是牺牲了射流的侵彻深度。基于此,为使含能材料形成的射流在侵彻过程中可充分发挥其动能与化学能的联合侵彻效应,保证其不牺牲侵彻深度,又有一定的扩孔作用,本研究结合K 装药与双层药型罩装药结构具有较强侵彻破坏能力的优点,设计了一种基于K 装药的双层含能药型罩聚能装药结构,进行了射流成型X 光试验和侵彻性能试验研究。最后,探讨了含能结构药型罩射流对钢靶和混凝土靶的侵彻破坏能力,获取了射流的开孔特性及孔形变化规律,分析了双层含能药型罩聚能射流在提升毁伤能力方面的优势。

2 聚能装药结构及试验方案

2.1 药型罩及装药制备

利用Al/Ni 复合材料的强度和含能特性形成一种含能双层药型罩结构,在试验方案设计中,外层含能药型罩主要由Al 粉和Ni 粉的混合物制备而成,化学计量比为1∶1,以保证良好的化学反应性能[16]。用于对比的惰性药型罩主要成分为Cu 粉,且添加少量粘结剂便于模压成型。内层药型罩采用高导无氧铜精加工制成。采用模压成型的方式制备外层含能药型罩,Al/Ni含能药型罩和Cu 粉末药型罩的理论密度分别为5.26 g·cm-3和8.90 g·cm-3,压制成型的Al/Ni 药型罩和Cu 药型罩的实际密度为理论密度的87.5%,最终成型的药型罩如图1 所示。

图1 压制成型的外层药型罩Fig.1 Press-formed outer shaped charge liners

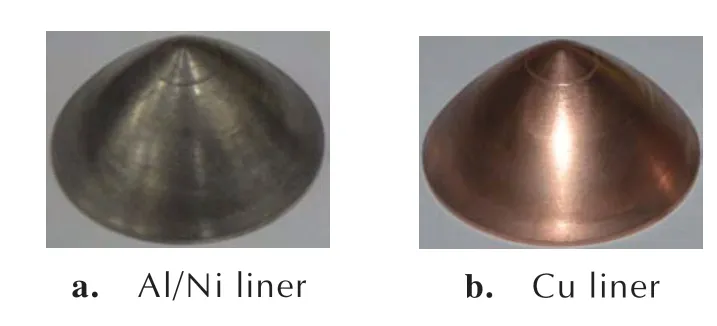

图2 为基于K 装药的双层含能药型罩聚能装药结构示意图,主要由起爆药、副药柱、隔板、主药柱和双层药型罩组成。炸药采用中心点起爆产生初始爆轰波,隔板将改变爆轰波传播方向并形成汇聚形爆轰波,提高对药型罩的压垮速度,形成高速杆式射流[17]。

装药口径为Φ60 mm,长径比为1,采用压装8701炸药,密度为1.68 g·cm-3。药型罩采用顶部与底部厚、中间薄的变壁厚偏心亚半球结构,外层罩与内层罩的外曲率半径分别为93 mm和91 mm,偏心距分别为49 mm和39 mm。隔板采用尼龙材料,密度为1.13 g·cm-3。

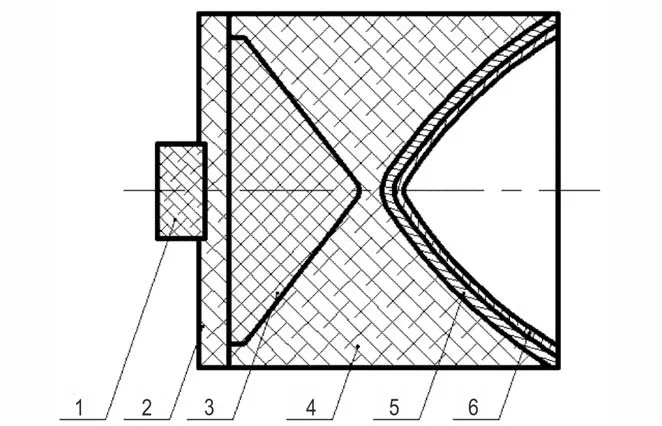

按照图2 采用虫胶漆对各部分进行粘接,以有利于爆轰波的稳定传播,粘接时尽量保证结构对称性,以确保爆轰波对药型罩的对称压垮,Al/Ni-Cu 罩和Cu-Cu 罩聚能装药结构试验件分别为308 g 和335 g,实物如图3 所示。

图2 双层含能药型罩聚能装药结构示意图1—起爆药,2—副药柱,3—隔板,4—主药柱,5—外层药型罩,6—内层药型罩Fig.2 Schematic of the shaped charge with a double-layered reactive liner1—detonator,2—the second charge,3—barrier,4—main charge,5—outer liner,6—inner liner

图3 双层药型罩K 聚能装药实物图Fig.3 The K-charges with double-layer liners

2.2 试验布局及测试方案

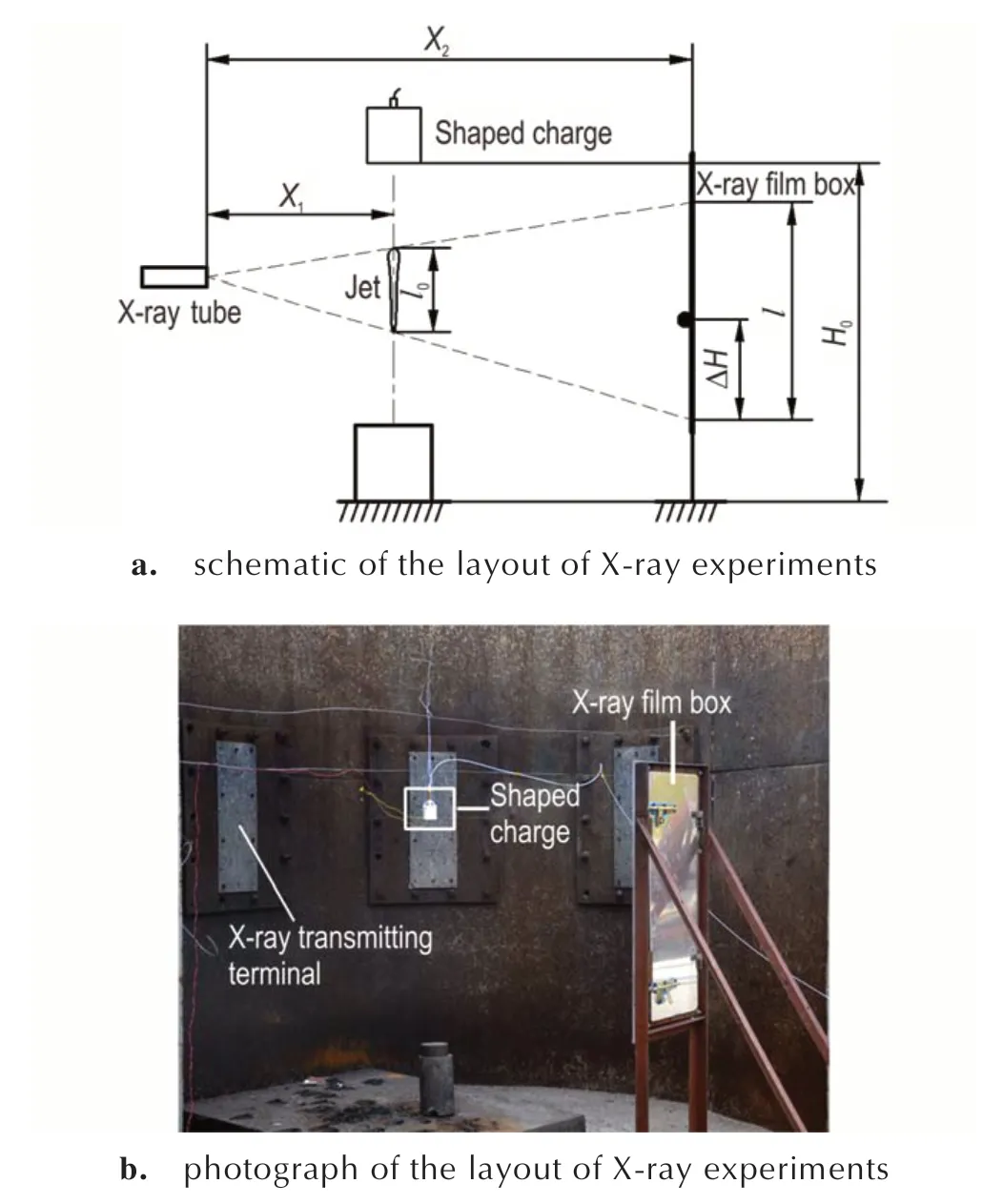

为了获取本文设计和制备的双层药型罩射流成型结果,验证粉末压制工艺药型罩形成聚能射流的有效性,采用瑞典ScandiFlash 公司生产的300 kV 脉冲X 光机对Al/Ni-Cu 双层药型罩射流成型过程进行了拍摄,试验布局如图4 所示。将装配好的聚能装药通过铁丝和棉线悬挂于出光口与X 光底片盒之间,并保证X 光出光口、聚能装药和底片盒中轴线在一个平面内,同时保证装药悬挂高度适中,使形成的射流完整地投影到底片上。在底片盒上粘结一根长度为100 mm 的铁丝,取其在底片上的投影为参考线。炸药起爆时启动X 光机的计时系统,通过控制X 光的出光时间t,可以获取不同时刻的射流形态。

图4 X 光试验布局图Fig.4 Layout of X-ray experiments

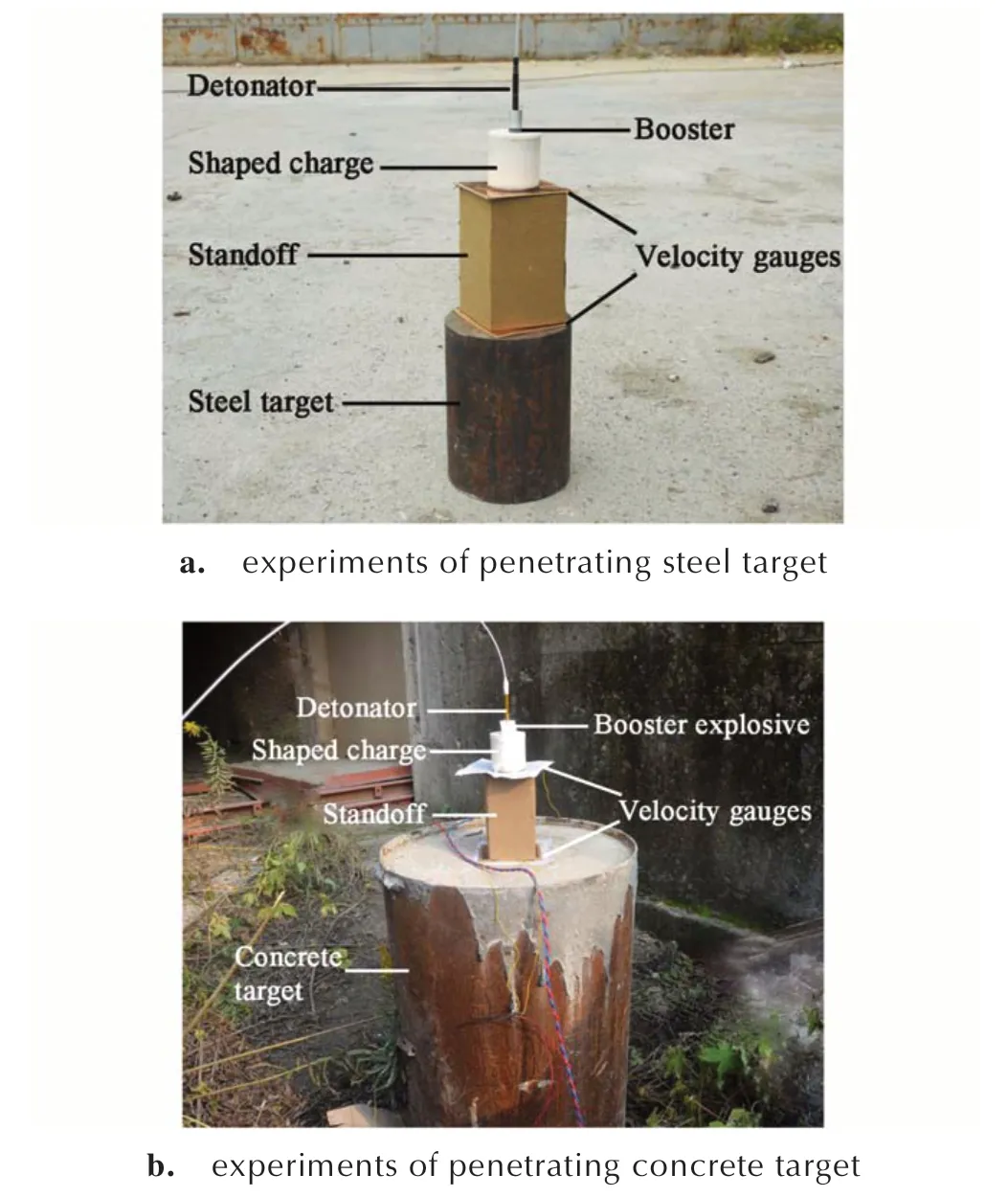

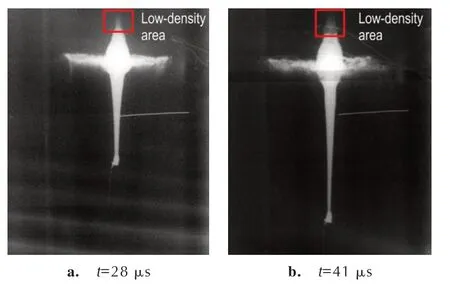

为研究双层含能药型罩形成复合射流对典型目标的侵彻毁伤能力,靶板选择了典型的45#钢靶和混凝土靶,为了减小径向边界效应对射流侵彻过程的影响,钢靶直径取为Φ150 mm(2.5 倍装药直径),高度为200 mm。混凝土靶体尺寸取为Φ450 mm×700 mm,采用不含粗骨料的砂浆靶,可避免骨料的局部不均匀性对侵彻过程造成影响,所制备的砂浆靶密度约为2.25 g·cm-3,平均抗压强度为40 MPa。同时,在混凝土靶外固定一个厚度为3 mm 的A3 钢箍,用以确保靶体在试验中不崩塌或碎裂。双层含能药型罩静破甲试验布局如图5a 和5b 所示,为保证射流侵彻时已经完全成型且不发生断裂,炸高筒高度设置为2.5 倍装药口径。

图5 侵彻试验布局图Fig.5 Layout of penetrating experiments

3 试验结果与讨论

3.1 射流成型过程X 光摄影试验结果

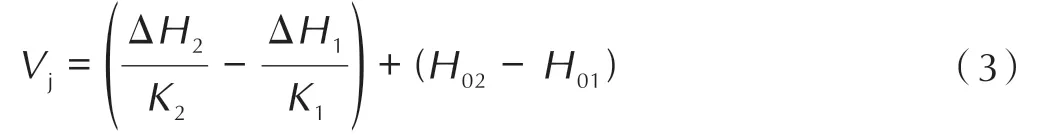

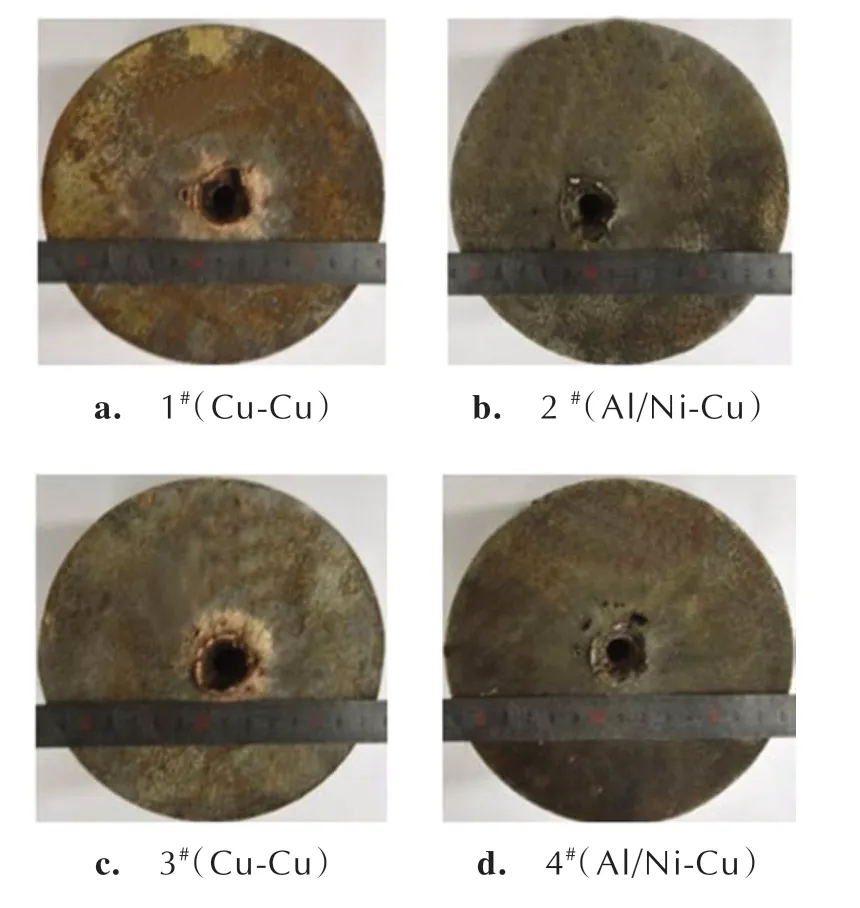

获取了含Al/Ni-Cu 双层药型罩的K 聚能装药分别在t=28 μs 和t=41 μs 两个典型时刻的X 光照片,并得到了对应的复合射流成型状态,如图6 所示。

由图4a 可知,X 光出光口与聚能装药和底片盒的水平距离分别为X1和X2,根据几何相似原理,可以计算出在底片上成型的物体照片与真实物体尺寸的放大比例K:

基于底片上参考线的尺寸以及放大比K,由拍摄的底片上射流形态尺寸l 可计算出相应时刻真实尺寸l0:

同时,记录装药高度H0,通过计算射流头部与参考线的竖直距离ΔH,并考虑放大比及不同试验初始装药高度差,可以计算射流头部速度:

其中,X1、X2、l0、l、ΔH1、ΔH2、H01及H02单位均为mm,Vj为射流头部速度,m·s-1。以100 mm 长的铁丝为参考,并通过上式可计算得到射流头部速度、射流长度及射流最大直径,如表1 所示。

图6 Al/Ni-Cu 双层药型罩的K 型装药射流成型过程X 光照片Fig.6 X-ray photos of the K-charge with Al/Ni-Cu double-layered liners forging process

从图6 可看出,内外层分别为惰性金属及含能材料的药型罩形成了完整的连续射流。在射流尾部有明显的低密度区域,推测该区域主要分布为Al/Ni 粉末材料及其反应产物[7],且其形成了粒子流,并随着时间的增长粒子流更加发散。观察到射流尾部区域的对称性较差,这是由于不同材料粉末颗粒在模具中流动性不一致,压制得到的外层药型罩口部密度偏低,且有裂纹存在,导致外层罩在周向上压垮过程存在差异。

表1 Al/Ni-Cu 双层药型罩的K 型装药X 光试验结果Table 1 X-ray radiography experimental results of the K-charge with Al/Ni-Cu double-layered liners

3.2 射流对钢靶静破甲试验结果对比分析

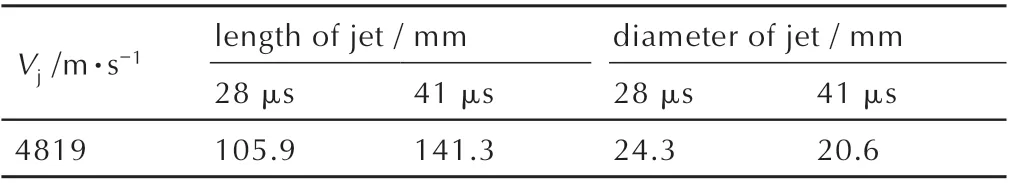

共进行了4 发聚能射流对钢靶的静破甲试验,Al/Ni-Cu 双层含能药型罩与Cu-Cu 双层药型罩侵彻钢靶各两发,其装药结构及试验条件均一致,表2为侵彻钢靶的试验结果。与Cu-Cu 双层药型罩相比,Al/Ni-Cu 双层含能药型罩对钢靶的侵彻深度和侵彻容积分别提高了20.1%和23.0%,但侵彻孔径增大并不明显。

表2 侵彻钢靶静破甲试验结果Table 2 Experimental results of steel targets in the static armor-piercing test

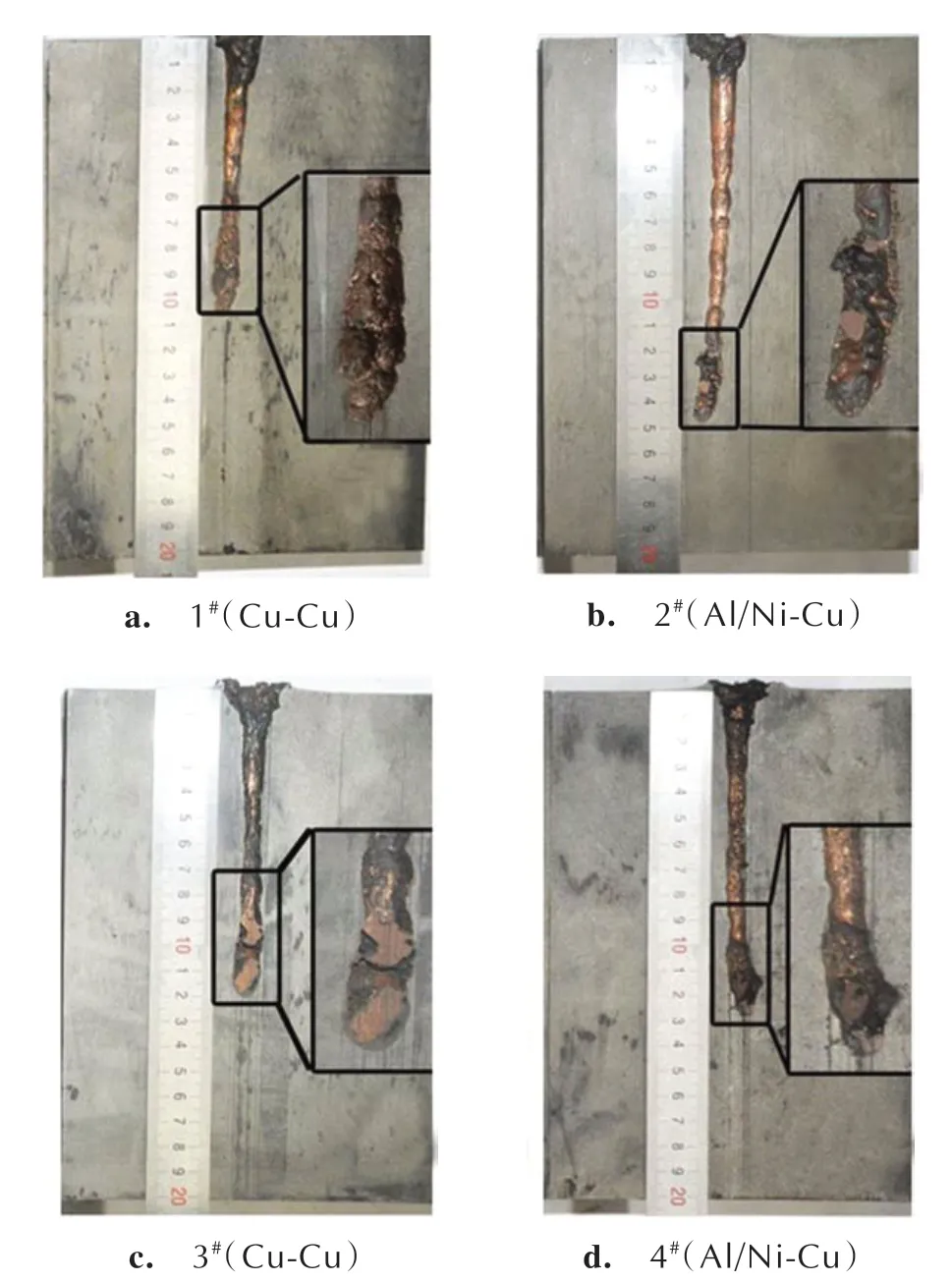

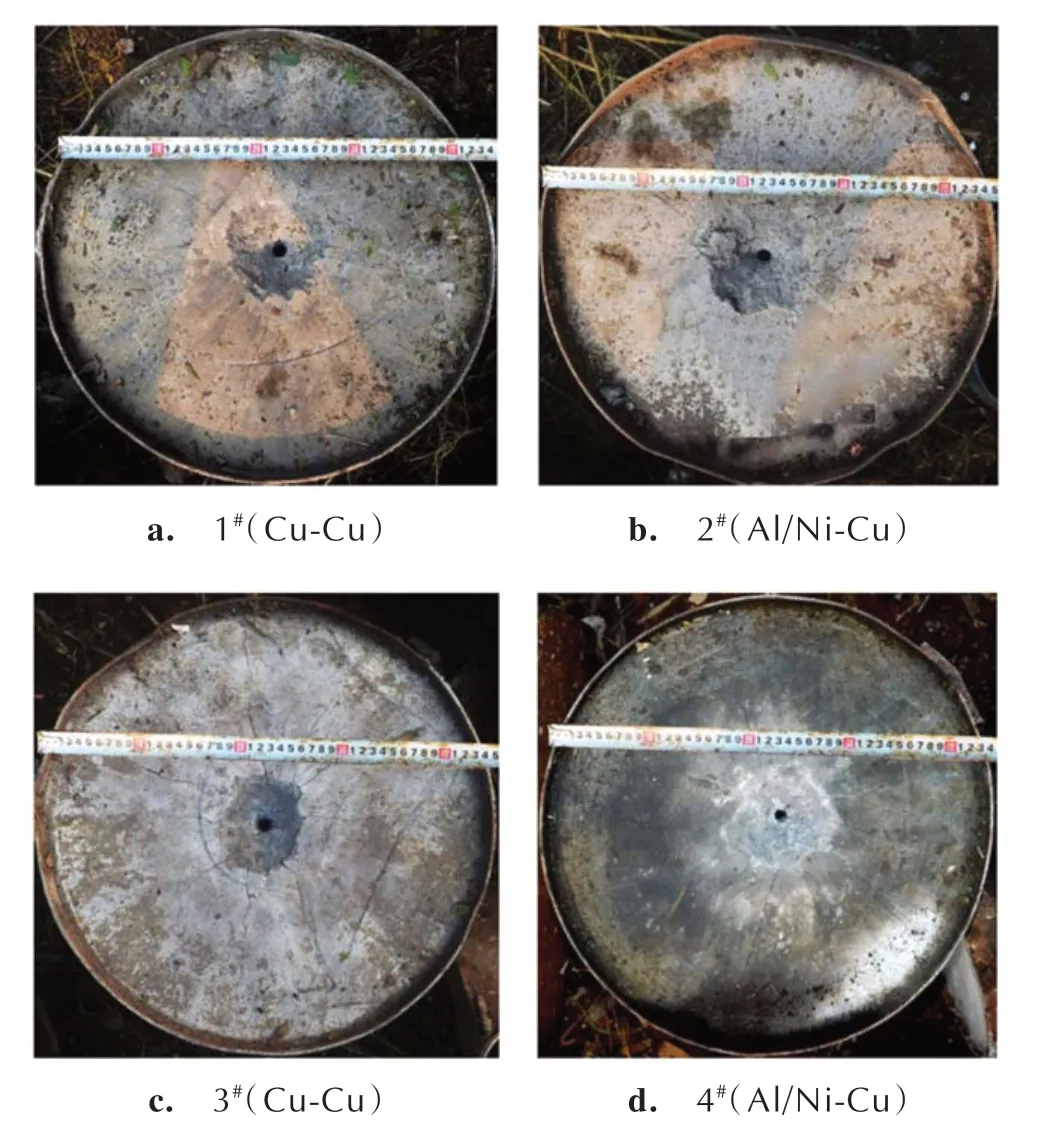

如图7 所示为射流侵彻钢靶后的表面破坏情况。从图7 中可以看出,图7a 和图7c 中开坑区附着有呈紫红色的Cu;而图7b 和图7d 中其开坑处呈银灰色,说明该处附着有Al/Ni 材料或其反应生成物。该现象表明,射流在侵彻钢靶时,先由内层罩形成的主射流进行侵彻开孔,再由外层Cu 罩或外层Al/Ni 罩形成的射流进行扩孔,造成开坑区的形成。图7a 和图7d 中可以观察到钢靶表面存在翻边现象,这是靶体材料受到射流侵彻时产生了塑性流动所致,且图7b 和图7d 翻边现象更加明显,说明由Al/Ni 材料化学反应对复合射流的侵彻作用过程有较好的强化作用。

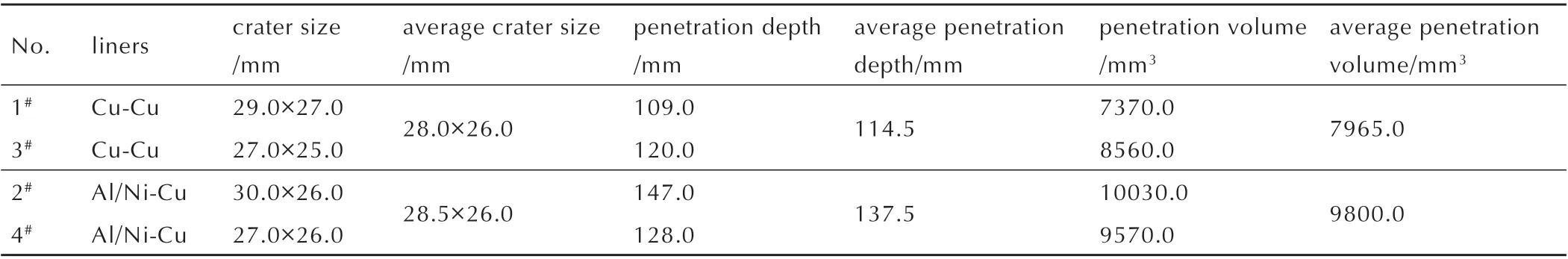

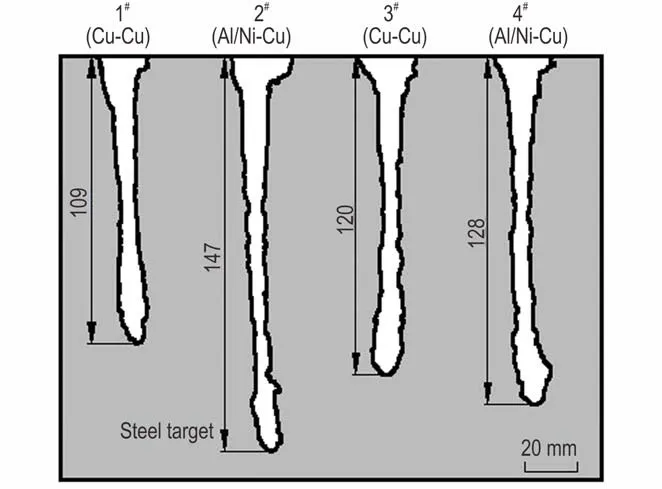

为了研究含双层药型罩的K 聚能装药侵彻45#钢靶后的侵彻孔道特征,采用线切割的方法将回收的钢靶沿开坑区的中轴线切割为完全对称的两部分,如图8所示。从图8可以看出,含双层药型罩结构的K装药对45#钢靶具有较强的侵彻能力,其形成的射流在侵彻钢靶过程中产生了具有一定深度的侵彻孔道。对比Cu-Cu药型罩和Al/Ni-Cu 药型罩对钢靶的侵彻结果可以发现,活性复合射流的侵彻深度更大,侵彻能力更强。

此外,对于Cu-Cu 双层药型罩,从图8c 中隧道区孔底能观察到大块堆积的Cu 射流残体。这是由于侵彻最后阶段,射流速度小于临界侵彻速度而在隧道底部发生堆积。对于Al/Ni-Cu 双层药型罩,图8b 和图8d 显示仅在接近孔底处存在零散的Cu 射流堆积。从图8的局部放大图中可看出,Al/Ni-Cu 双层药型罩侵彻钢靶后在孔道底部形成了更深的颜色,推断其附着有Al/Ni 材料的反应生成物,说明其形成的侵彻体部分在侵彻钢靶过程中产生了化学反应,未在隧道底部产生射流堆积,从而有利于侵彻体对靶体的进一步侵彻,提高侵彻深度。

图7 钢靶表面破坏Fig.7 Penetration results of shaped charge jet impact on the steel targets

图8 射流侵彻45#钢靶孔道形状Fig.8 Hole shape in steel targets

为获取射流侵彻钢靶的侵彻孔道体积,提取侵彻孔道的轮廓,并对所绘轮廓的开坑尺寸、侵彻深度等关键数据进行标定。侵彻孔道轮廓如图9 所示,基于该几何轮廓可以计算Cu-Cu 药型罩和Al/Ni-Cu 药型罩结构形成的射流在钢靶中产生的侵彻孔道体积,分别为(7965.0±595.0)mm3和(9800.0±230.0)mm3,可得外层药型罩为Al/Ni材料的K 装药结构对钢靶侵彻产生的侵彻孔道体积与Cu-Cu药型罩结构相比提升了23.0%。

图9 钢靶中侵彻孔道轮廓Fig.9 Profile of penetration trajectory in steel targets

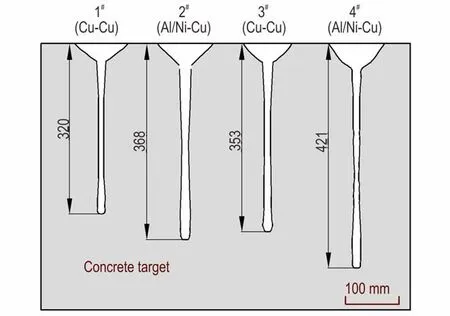

3.3 射流对混凝土靶静破甲试验结果对比分析

同样,共开展了4 发含双层药型罩的K 聚能装药射流侵彻混凝土靶试验,Al/Ni-Cu 双层含能药型罩与Cu-Cu 双层药型罩侵彻混凝土靶各两发,射流侵彻混凝土靶后的表面破坏情况如图10 所示。试验结果(图10)表明,混凝土靶表面在射流侵彻过程中发生了崩落,形成了大孔径的开坑。该开坑的形成与混凝土的脆性特性有关:射流头部挤压靶体的初始阶段,向靶体传入了冲击波,靶体介质沿轴向和径向流动,使混凝土靶体表面崩落。同时,从靶体表面可以观测到以侵彻孔道为中心向外扩展的径向裂纹,说明含双层药型罩的聚能装药对混凝土靶表面造成了严重的破坏。

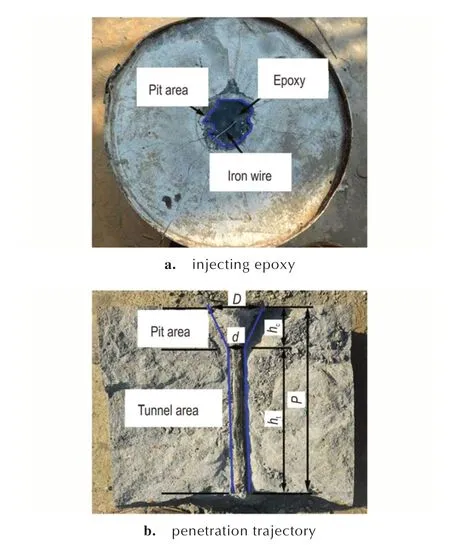

试验结束后,为便于试验数据的采集,将环氧树脂灌入孔道中,等待其完全凝固后对混凝土进行剖靶,以获取完整的“侵彻孔道”。图11 为侵彻孔道内灌有环氧树脂的混凝土靶及剖靶后混凝土内部形态,其中D、d、hc、ht和P 分别表示开坑直径、隧道口部直径、开坑深度、隧道区长度和侵彻深度。由于射流对靶体的侵彻作用,造成混凝土处于疏松状态,且环氧树脂本身具有强粘结力,获取的“侵彻孔道”上附有一层混凝土,但其基本可以表示混凝土在射流侵彻后的孔道形态。

图10 试验后混凝土靶的表面破坏Fig.10 Penetration results of shaped charge jet impact on the typical concrete targets

图11 混凝土靶剖靶情况Fig.11 Profile of concrete targets after splitting

图12 环氧树脂“侵彻孔道”形状Fig.12 Epoxy“penetration trajectory”shape

图13 混凝土靶中侵彻孔道轮廓Fig.13 Profile of penetration trajectory in concrete targets

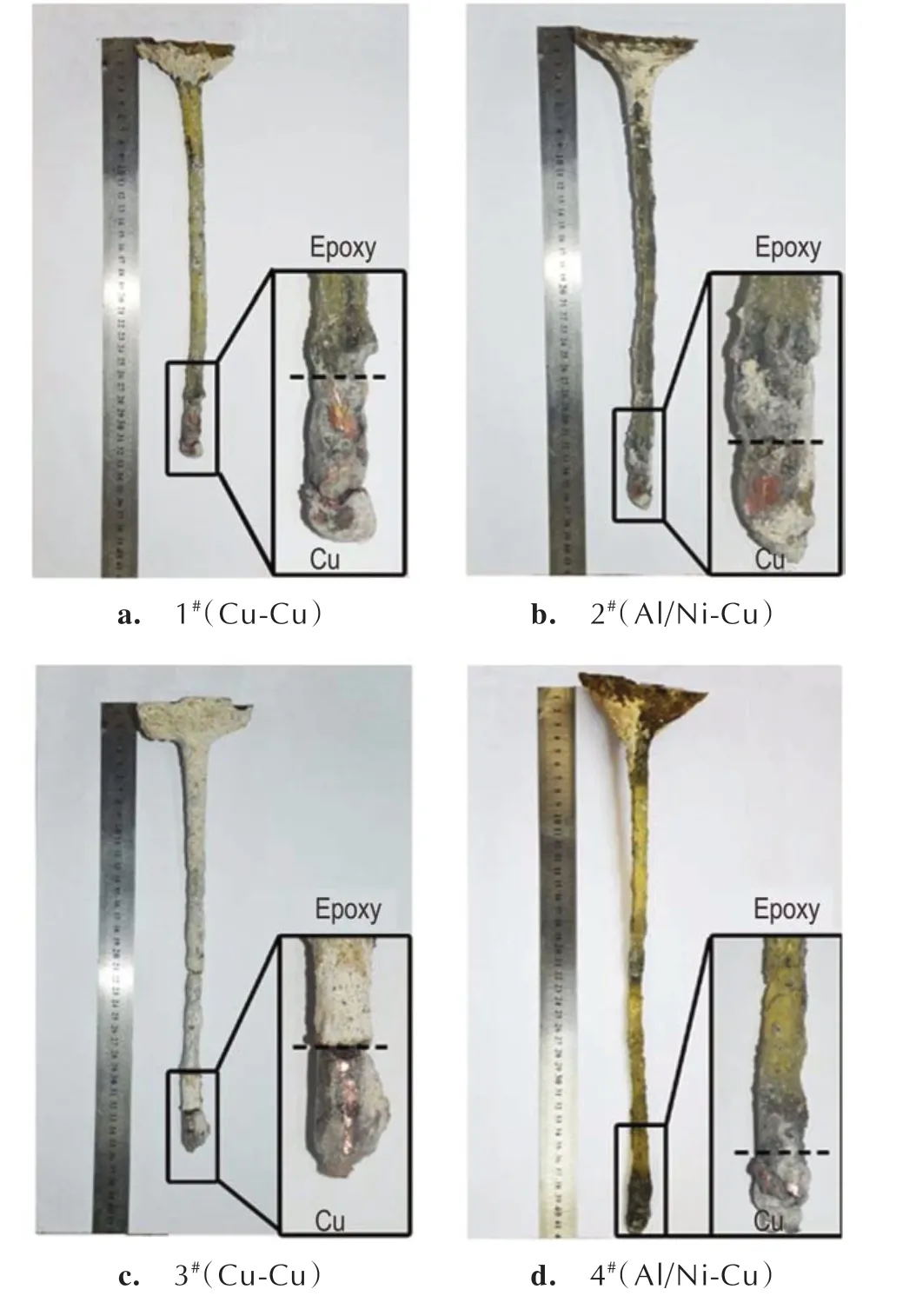

对“侵彻孔道”进行表面处理后获取如图12 所示的环氧树脂“侵彻孔道”,为了得到更为详细的数据,提取了混凝土靶侵彻孔道轮廓如图13 所示。对比四个“侵彻孔道”模型的长度可以发现,药型罩为Al/Ni-Cu的聚能装药结构对混凝土靶的侵彻深度大于Cu-Cu药型罩聚能装药结构,说明前者对靶体的毁伤威力更大。同时,观测到每发试验中在孔底都存在Cu 射流堆积,射 流 堆 积 长 度 分 别 为42.6,22.9,33.3 mm 和23.0 mm。Al/Ni-Cu 双层药型罩所形成的射流堆积长度小于Cu-Cu 药型罩,且与Cu-Cu 药型罩形成射流的侵彻深度相比明显增大,在Al/Ni-Cu 药型罩对应的“侵彻孔道”中,底部未发现除Cu 以外的其他物质,推测Al/Ni 药型罩形成的侵彻体部分在侵彻过程中发生了化学反应,未在孔底产生射流堆积,这与Al/Ni-Cu双层药型罩侵彻钢靶情况类似。

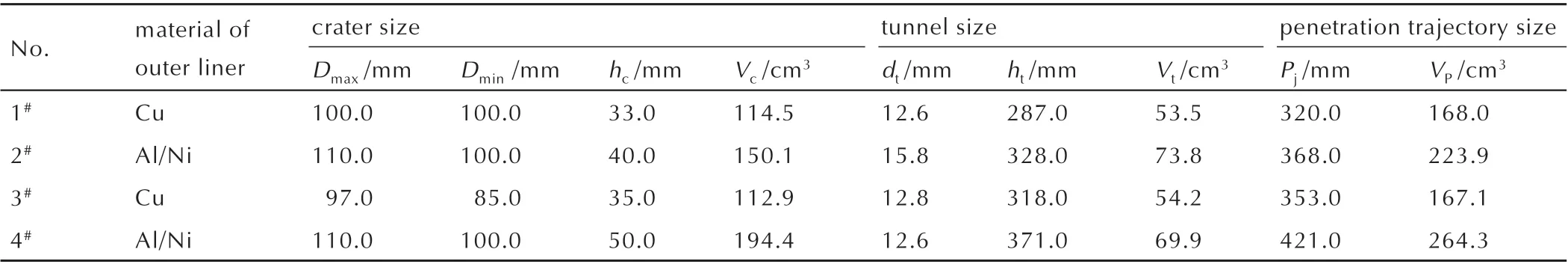

对试验后的混凝土靶侵彻孔道进行测量,结果如表3 所示,其中,Dmax、Dmin、hc、Vc、dt、ht、Vt、Pj和VP分别表示最大开坑直径、最小开坑直径、开坑深度、开坑体积、隧道口部直径、隧道区长度、隧道区体积、侵彻深度以及侵彻孔道总体积。在开坑区,由含Cu-Cu 药型罩的K 聚能装药侵彻的混凝土靶最大开坑直径为(98.5±1.5)mm,开坑深度为(34.0±1.0)mm,相应的开坑体积为(113.7±0.8)cm3;而含Al/Ni-Cu 药型罩的K 聚能装药侵彻混凝土的最大开坑直径为110.0 mm,开坑深度为(45.0±5.0)mm,开坑体积为(172.2±22.2)cm3。因此,相比于Cu-Cu 药型罩,Al/Ni-Cu 药型罩形成的射流能够同时提高对混凝土靶的开坑直径和开坑深度,从而增大了开坑体积。这是由于杵体的直径大于射流直径,当其运动至混凝土靶表面时,Al/Ni 材料将在强烈的冲击作用下发生化学反应释放能量,增大对开坑区的破坏作用,形成了更大的开坑。

总体而言,含Al/Ni-Cu 药型罩的K 聚能装药对混凝土靶的侵彻深度为(394.5±26.5)mm,侵彻孔道体积为(244.1±20.2)cm3,分别相对于含Cu-Cu 药型罩的K 聚能装药提高了17.2%和45.6%。进入隧道区的杵体继续对混凝土进行侵彻。这是因为对于Cu-Cu药型罩,其后续侵彻体在穿过射流堆积区的过程中消耗能量而继续在隧道底部发生堆积;而对于Al/Ni-Cu药型罩,侵彻体尾部的Al/Ni 材料在侵彻过程中发生化学反应,在减少隧道底部的射流堆积的同时对混凝土进一步破坏,得到了更深的侵彻深度。

表3 侵彻混凝土靶试验结果Table 3 Experimental results of concrete targets in the test

4 结论

基于K 装药结构设计并制备了含能材料的双层药型罩成型装药结构。通过X 光试验对含双层药型罩的K 装药聚能射流成型状态进行了分析,并开展了侵彻钢靶和混凝土靶试验。得到的主要结论如下:

(1)通过粉末压制方法制备的Al/Ni 药型罩和Cu药型罩结构均成型较好,密实度可达到87% 以上。X 光试验也表明,所设计和制备的Al/Ni-Cu 双层药型罩可形成连续射流,主射流为密实态的Cu,而Al/Ni 材料主要分布在射流尾部形成粒子流。随着时间推移,主射流拉伸,粒子流逐渐发散。

(2)相比于相同结构条件的含Cu-Cu 双层药型罩的K 聚能装药,含Al/Ni-Cu 药型罩的K 聚能装药形成射流对钢靶的侵彻深度和侵彻孔道体积分别提高了20.1%和23.0%,而对混凝土靶的侵彻深度和侵彻孔道体积分别提高了17.2%和45.6%。

(3)在聚能装药射流侵彻典型靶体试验中,Al/Ni类含能结构材料在提高毁伤效能方面起到了较好的效果,其主要贡献是利用冲击释能特性增大对开坑处的破坏作用,并减少射流堆积,有助于提高侵彻深度,但无明显的扩孔作用。