正丁烷氧化法生产顺酐的操作与控制

2021-03-30何鹏飞陈欣潘姗

何鹏飞 陈欣 潘姗

宁波浙铁江宁化工有限公司 浙江宁波 315000

1 顺酐的生产工艺

1.1 顺酐的生产方法

现阶段,进行顺酐的生产主要是按照原料的路线进行的,一般可以分成四种情况,分别是苯氧化法、正丁烷氧化法、C4烯烃法和苯酐副产法等这四种情况[1]。但是,由于苯资源非常有限的原因,逐渐出现了以C4烯烃和正丁烷为原料的顺酐的生产方法,特别是在天然气以及油田特别丰富的国家,对于正丁烷资源的拥有量也是非常巨大的,这也是近些年来正丁烷氧化法生产顺酐技术非常迅速的原因,并且在进行顺酐生产的过程中占据非常高的地位,并且在世界的总的生产能力中其占到了百分之八十的作用。

1.2 苯氧化法

以V2O5-MNO3为活性组分,a—A12O3为载体,苯蒸汽与空气(或氧气)在催化剂上氧化生成顺丁烯二酸酐。苯氧化法是传统的马来酸酐生产方法,工艺成熟可靠[2]。主要的技术有日本的SD法、Alusuisle/UCB法和催化剂化学法,其中SD法最受欢迎。Alusuisle/UCB法原料苯消耗量最低,是一种较为先进的生产方法。

1.3 C4烯烃法

C4烯烃的方法是C4馏分油的混合物活性成分如n-butene、丁二烯为原料,与空气(或氧气)V2O5P205系列催化剂的作用下通过气相氧化反应生成顺丁烯二酸酐,n-butene脱氢生产丁二烯的反应过程,然后氧化生成顺丁烯二酸酐。在反应过程中,除了主要产物一氧化碳、二氧化碳和水外,还会产生少量的乙醛、乙酸、丙烯醛和呋喃等副产物[3]。巴斯夫公司和拜耳公司开发了一种以混合C4馏分为原料的固定床氧化工艺。日本三菱合成公司开发了一种以丁二烯为原料的C4馏分为原料的流态化氧化生产顺丁烯酐的工艺。由于脱氢反应属于吸热反应,且副产物较多,因此,混合C4烯烃氧化制马来酸酐的发展前景并不十分乐观。

1.4 苯酐副产物法

邻二甲苯生产邻苯二甲酸酐时,可作为副产品生产一定量的苹果酸酐,其产率约为邻苯二甲酸酐产率的5%。生产邻苯二甲酸酐,反应尾气洗涤后列删除的有机物质到大气中,洗涤液顺丁烯二酸酐和少量的苯甲酸、邻苯二甲酸和其他杂质,然后集中提炼和加热脱水后得到顺丁烯二酸酐产品。

2 工艺流程简述

正丁烷与空气的混合物连续进入反应器,为立式壳管式反应器。在反应器的壳侧,熔融硝酸盐混合物作为冷却介质,通过熔融盐泵往复循环。反应气体进进出出,在催化剂的作用下进行氧化反应,在反应过程中加入助催化剂。反应的热量被熔盐除去,熔盐产生蒸汽,回收热量。

主要化学反应式如下:

主要副反应:

在反应器中处理一氧化碳、二氧化碳以及水以外,还会生成一些乙酸以及丙烯酸等物质,并且经过回收的过程中还会出现一些富马酸等相关的副产品。

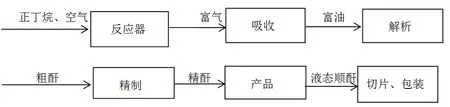

反应器的操作条件如下:进口压力约为0.17mpa,提要气流速度(GHSV)反应堆HR-1约1800-2200年HR-1,热点温度的催化剂床通常是440-470℃,和熔盐温度400-420℃。在此条件下,正丁烷的转化率约为82% -85%。热反应气体经气体冷却器冷却后送至吸收过程。如图1。

图1 工艺流程简图

2.1 生产工艺对顺酐收率的影响

衡量马来酸酐生产的主要经济指标有转化率、马来酸酐得率和原料消耗(即单次消耗)。正丁烷的消耗量是指生产马来酸酐所需每吨原料消耗正丁烷的消耗量,一般在1.05-1.3吨之间。如果将整个生产过程分为氧化过程和后处理过程,则正丁烷消耗应等于氧化过程产率与后处理过程产率乘积的倒数。因此,在生产过程中必须控制好顺丁烯二酸酐的收率。如果顺丁烯二酸酐的产率在两种工艺中都较高,则相应的产物较高,正丁烷的消耗量较低。否则,只要其中任何一个工序顺酐收率不理想,则其相应乘积就低,进而直接导致正丁烷耗升高。

2.2 氧化工序影响顺酐收率的因素

正丁烷氧化固定床氧化工艺采用管式反应器,管内填充一环马来酸酐催化剂,反应释放的热量通过反应器壳侧的熔盐循环出去。一般来说,催化剂的分布和装载高度列应大致相同,和电阻通过每一列是相同的,只有这样才能正丁烷的蒸汽和空气的混合物均匀分布在列,和材料通过每个管可以有一个良好的反应效果。催化剂的加载应使反应器轴向氧化深度合适,并使反应器径向的氧化分布均匀。在实际生产中,不同管道的催化剂分布、阻值和装车高度会发生变化,因此需要限制一定的阻值和装车高度的误差范围,一般的误差范围规定为5%。固定床反应器中每根管的长度为3600mm,相应的催化剂在管中的高度约为3100mm-3300mm。催化剂装填前应将反应管内及反应头清洗干净,装填过程中各反应管内催化剂的用量应基本相同。在过去,催化剂大多是手工填充的。由于使用灌装机可以达到较好的均匀性,所以现在基本使用自动装料机进行装料。氧化过程中影响马来酸酐得率的因素主要有以下几个方面:

2.2.1 熔盐温度

熔盐作为一种通用的热载体,具有以下优点:1.熔盐作为一种通用的热载体。饱和蒸汽压低,受热时不会迅速分解;2.2、对设备基本无腐蚀,使用安全,毒性较小;3.价格低廉,原材料容易获得。作为一种共晶混合物,熔盐通常由两到三个硝酸盐或亚硝酸盐组成,其熔点比单独存在任何一种成分时要低。共有基团分为NaNO240%、KNO353%和NaNO37%,平均分子量为89.2,熔点142℃。由于熔盐成分中的NaNO2是一种还原剂,其在高温下性能不稳定,容易被空气中的氧气氧化生成NaNO3,从而改变熔盐的组成比和其理化性能。其缺点是透气性强,容易发生泄漏,对氧化皮管焊接质量要求较高。生产单位,增加了熔盐循环,顺丁烯二酸酐的产量的增加会增加反应热量交换和正丁烷的增加,生产能力也将相应增加,表明熔盐循环使用的催化剂是很重要的。熔盐与催化剂床层温度的温差不宜过大,一般不超过8-10℃。0-5℃是反应器进出口熔盐温差的正常值。

2.2.2 助催化剂

助催化剂的加入对顺酐的收率也是影响很大的,助催化剂的主要作用是提高催化剂的活性、稳定性来提高顺酐的收率,助催化剂的加入对催化剂的影响有以下几点:

(1)添加助剂可普遍提高催化剂的选择性,添加适宜的助剂及适宜的添加量,催化剂的活性和选择性均可得到改善。

(2)添加助剂后的催化剂其辎组成和结构有不同程度的变化,从而影响催化剂的催化效果。

(3)添加助剂可以稳定催化剂中的四价钒,是催化剂选择性得以改善的重要因,与催化剂相组成和结构的变化规律是吻台的。

(4)添加助荆后的催化剂其形貌变化与否与添加助剂的种类有关。

2.2.3 反应条件对顺酐牧率的影响

正丁烷摩尔分数x正丁烷、空速对顺酐收率影响,当x正丁烷为1.4%-1.5%时,随空速增大,顺酐收率也增大。相反,当x正丁烷为1.5%-1.6%时,随空速增大,顺酐收率却大幅度减少。当空速超过1690h-1,降低x正丁烷可提高顺酐收率。当空速在1500-1690h-1,x正丁烷为1.5%-1.6%时顺酐收率要远远超过x正丁烷为1.4%-1.5%时顺酐收率。当空速为1690h 时,不论x正丁烷是1.4%-1.5%还是1.5%-1.6%,顺酐收率均为105.5%。从中可知,当温度、浓度一定时,适当的空速有利于提高顺酐的收率。原料气正丁烷摩尔分数x正丁烷、温度对顺酐收率影响,不论x正丁烷为1.4%-15%还是1.5%-1.6%,随着温度的升高,顺酐的收率均有所提高。但x正丁烷为1.5%一1.6%时顺酐收率比摩尔分数为14%-1.5%时提高的幅度大些。但温度低于402℃时,x正丁烷为1.4%-1.5%时顺酐收率略高于x正丁烷为I.5% -I.6%时的顺酐收率,但不如温度高于402℃时,x正丁烷为1.5%-1.6%时对顺酐收率影响明显。从中可知,当x正丁烷、空速一定时,提高温度也可提高顺酐收率。

3 国内顺酐生产装置在反应器大型化的设计上解决了以下几个难点

(1)混合气体进行进料分布的过程中,会出现分布不均匀的问题:因为在速度较快浓度较高的情况下,经过器外的混合器以及反应器内的分布器,可以将混合的气体均匀的在每一根反应管进行分配,这样一来就可以实现热点的温度比较的均衡以及反应温度比较的均匀且稳定。

(2)反应器内部结构对熔盐分布的影响:由于反应器与普通的换热器不同,其内部构造比较特殊。在折流板的位置和数量以及流通面积上,解决了流速对反应热移出、温度分布及均匀性、流动死区等影响,使反应器内部结构设计、熔盐循环量、包括折流板位置等有利于反应放热及时移出以及温差要求。

(3)轴向温差和径向温差:反应器的一项重要指标是轴向温差和径向温差保持在很小的温度差以内,以保证氧化反应的转化率和选择性。温差指标对于反应器来讲是一项综合技术的体现,标志着反应器包总体的技术先进性。从总体的设计到制造工艺,从进料气体的分布,到反应器内部构造,从熔盐流道开孔分布到熔盐轴流泵的选型等等,都关系到轴向温差和径向温差。国内顺酐生产装置的大型反应器轴向温差和径向温差保持±2℃范围内。

(4)反应器的制造工艺:反应器制造质量的关键,在于列管与管板的焊接,大型反应器有数万个焊口,为了避免渗漏,对钻孔、焊口处理、焊接方法等工艺有严格的要求。国内顺酐生产装置的大型反应器成功解决了管板焊口熔盐渗漏问题。

4 结语

本文主要明确在氧化工序的过程中,对于熔盐的温度还有助催化剂以及正丁烷的浓度等因素,对于顺酐的收率的影响程度。得出以下结论:一定要将熔盐的温度还有催化剂床层的温控制在8-10℃左右,并且熔盐的进出口的温差也要控制在2-3℃这一范围之内;而且还要根据冬季输入水蒸气的情况进行助催化剂量的控制加入,这样一来可以有效的提高正丁烷的转化概率还有顺酐的选择性;浓度越高的正丁烷的浓度越有利于使其催化剂的表面钒是在高氧化的状态下进行的,从而使得顺酐的收率有效提高,但是这一高度也要保持在可控的范围之内。