Fe-Co基软磁合金粒子高粘度磁流体的制备*

2021-03-30李志杰邓浩然刘泰奇吕森浩

李志杰, 邓浩然, 刘泰奇, 吕森浩

(沈阳工业大学 理学院, 沈阳 110870)

磁流体因具有密封、润滑等独特性能而已经广泛应用于航空航天、密封材料等多个领域[1-2].然而,由于磁性粒子的饱和磁化强度偏低导致磁流体的磁性、热稳定性不足,限制了磁流体在耐压及高温等条件下的应用.因此,磁性粒子的选取是制备优异磁流体的关键[3].Fe-Co基软磁合金相比普通的铁氧体、氮化铁等具有更高的饱和磁化强度和热稳定性[4-6],因而制备Fe-Co基软磁合金粒子并将其作为磁流体的磁性粒子是非常必要的.

目前,针对磁流体中磁性粒子的研究多集中于通过向铁氧体中掺杂少量的微量元素或改进磁流体的制备工艺来增强磁性能和热稳定性[7].2011年Chen等[8]研制了油基Fe3O4磁流体,其矫顽力高达47.193 A/m.2018年胡臻尚等[9]研制出NiFe2O4磁流体,研究磁流体粘度随温度、磁场的变化特点后发现,同一磁场下磁流体粘度随温度的变化呈现先减后增的趋势,而不同磁场下磁流体粘度增加后能够均匀地保持稳定,但由于该磁流体合成较为困难,制备过程也比较繁琐,难以用于批量生产.因此,选取性能更加优异的磁性粒子是制备高性能磁流体亟须解决的问题,Fe-Co基软磁合金不仅具有很高的饱和磁化强度和热稳定性,而且其矫顽力偏低[10-11].Kim等[12]利用熔融纺丝生成了Fe67-xCo20Ti7Zr6Bx合金,其最高饱和磁感应强度为1.79 T,并向该合金中掺杂少许微量元素,从而改善非晶结构的软磁性能,但在熔融过程中微量元素含量极难控制,且易发生其他化学反应,因而不易生成该合金.Han等[13]研制出的Fe68Co17P3B8Si4非晶合金的饱和磁感应强度可以达到1.76 T,且具有较好的机械性能和磁性能,但在制备过程中由于具有P元素添加困难、易汽化和成本过高等缺点,也不能做到批量生产,因而迫切需要制备不含P的Fe基非晶合金粒子.Wang等[14]成功研制了一系列Fe-Co基非晶合金,获得了饱和磁感应强度高于1.85 T而矫顽力低于3 A/m的合金带,并详细讨论了B元素的添加对提高饱和磁感应强度的作用.目前,高性能软磁合金的制备方法与种类很多,但有关利用Fe-Co基软磁合金作为磁性粒子制备磁流体的研究鲜有报道.

本文利用熔融纺丝技术成功合成了Fe-Co基软磁合金粒子,并以油酸为活性剂对其进行表面改性.将Fe-Co基软磁合金粒子放入煤油中充分搅拌,在200 ℃环境下进行真空干燥,恢复至室温后进行人工研磨,将磁性粒子、高真空硅脂、高粘度硅油和7501活性剂充分混合搅拌,制备得到以Fe-Co基软磁合金为磁性粒子的磁流体.本文研究了Fe-Co基软磁合金粒子对磁流体的磁性能、粘度性能、热稳定性等方面的影响.

1 实 验

主要实验材料包括:油酸(C18H34O2,分析纯,天津市大茂化学试剂厂)、煤油(C15H32,分析纯,天津市大茂化学试剂厂)、无水乙醇(C2H6O,分析纯,天津市富宇精细化工有限公司)、高真空硅脂(950621-2,北京化工二厂)、活性剂(7501,重庆市佐成油业有限公司),高粘度硅油、纯度为99%的纯铁、17.34%Si-Fe合金、70.02%B-Fe合金与纯度为99%的Co锭(沈阳市鑫科实验用品销售中心).

1.1 磁性粒子的制备

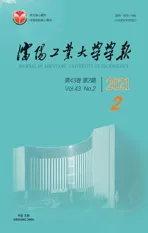

由于所制合金粒子成分不同,因而需要选取不同含量的金属和合金进行制备.设计如表1所示的合金成分,利用AL-104型电子分析天平称量出各种材料的质量,每种样品材料合计50 g,剩余质量为纯铁,利用熔融纺丝技术制备出表1中5种不同比例的软磁合金粒子.

表1 不同软磁合金粒子的成分

将称量得到的各种材料放入VSD-450型真空熔炼炉中,在0.07 MPa氩气保护下进行熔炼(电流为140 A),随后利用VSD-450型高真空甩带喷铸系统将熔融液甩成银白色带状形态,之后按照球料比(质量分数比)10∶1、大小球比4∶3的比例放入GN-3型高能球磨机中研磨12 h,将研磨后得到的黑色磁性粒子按照球料比5∶1、大小球比1∶3的比例放入GN-2型高能球磨机中细磨6 h,得到所需要的合金粒子.

1.2 合金粒子的表面改性

将合金粒子放入由50 mL油酸和25 mL煤油构成的混合溶液中,在KQ-100型超声波清洗器中超声清洗2 h后,再转移到HH-1型数显恒温水浴锅中并在60 ℃恒温下搅拌4 h,之后取出放入DZF-6050型真空干燥箱内,在200 ℃恒温下真空干燥3 h,然后人工研磨2 h后得到干燥的表面改性合金粒子.

1.3 磁流体的制备

按照表2所示比例将不同质量分数的高真空硅脂、7501活性剂与高粘度硅油在30 ℃下充分混合,再将表面改性处理后的合金粒子加入其中,搅拌1 h后得到均匀磁流体.

表2 不同磁流体的成分(w)

利用MiniFlex-600型X射线衍射仪对磁性粒子结构进行分析,并采用BKT-4500Z型振动样品强磁计对磁性粒子和磁流体进行磁强测试.利用JSM-7900F型扫描电子显微镜观察磁性粒子的分布、尺寸和形态.利用RM100T型旋转粘度计测试磁流体粘度随温度、时间的变化情况.

2 结果与分析

2.1 粉体的表征

为了探究磁性粒子的磁性能,利用振动样品强磁计对经过表面改性后的5种磁性粒子进行VSM测试,结果如图1所示.由图1可以计算得到A~E 5种粒子的饱和磁化强度分别为165.28、198.4、171.23、245.39和234.68 A·m2/kg.在含有Si元素的样品A~C中,B样品的饱和磁化强度最高.在无Si元素的样品D、E中,D样品的饱和磁化强度最高.因此,在接下来的研究与表征中,选取磁性较强的B、D样品进行测试分析.

图1 表面改性后软磁合金粒子的VSM图

对B、D样品的软磁合金粒子与其表面改性后的粒子进行磁性能测试,结果如图2所示.由图2a可见,与初始粒子相比,B样品改性后其饱和磁化强度从198.84 A·m2/kg降到159.13 A·m2/kg,降幅约为19.97%,矫顽力从4.27 kA/m增加到6.73 kA/m,增幅约为57.6%,剩磁从0.61 A·m2/kg增加到0.83 A·m2/kg,增幅约为36.1%.由图2b可见,与初始粒子相比,D样品改性后其饱和磁化强度从245.39 A·m2/kg降到183.19 A·m2/kg,降幅约为25.3%,可见其晶体化程度减弱,另外,矫顽力从5.1 kA/m增加到8.42 kA/m,增幅约为65.1%,剩磁从0.67 A·m2/kg增加到0.95 A·m2/kg,增幅约为41.8%,表明被包覆后的合金粒子仍然具有很强的磁响应.通过对两种样品进行比较后可见,D样品的饱和磁化强度和剩磁明显高于B样品,这是由于样品中Co、B和Si元素的变化引起的,且上述因素同样影响样品的初始磁导率.

利用X射线衍射仪(Cu-Kα射线)对所制备的5种软磁合金粒子进行物相分析,结果如图3所示.由图3可见,不同样品颗粒的2θ衍射峰值分别出现在24.17°、35.09°、45°、56.94°、65.87°和84.77°处,且分别对应晶体的(110)、(200)、(211)、(310)、(222)和(420)晶面.与标准卡片对比后发现,样品为简单立方晶相,晶格常数为0.509 9 nm,各衍射峰清晰且结晶度较好.此外,A~C样品衍射峰位置随着B含量的增加向大角度方向移动,表明B元素为填隙状态,而D、E样品中衍射峰向小角度方向移动,表明B元素存在置换情况.

图4为B、D样品初始软磁合金粒子与改性后粒子的XRD图谱.

由图4可见,表面改性后样品粒子在(110)、(211)、(310)、(420)等晶面处衍射峰的位置未改变,也未出现其他峰,仍然为简单立方晶相.但是表面改性后样品粒子衍射峰的宽度和强度有少许变化.相比初始粒子,改性后磁性粒子每个衍射峰的强度均比初始合金粒子弱,表明非晶体数量增多,晶体化程度变低.此外,改性后磁性粒子各衍射峰的半角宽度增加,表明油酸成功包覆,从而导致粒子的分散程度增加.需要注意的是,在包覆改性过程中并未改变合金粒子的晶型与结构.

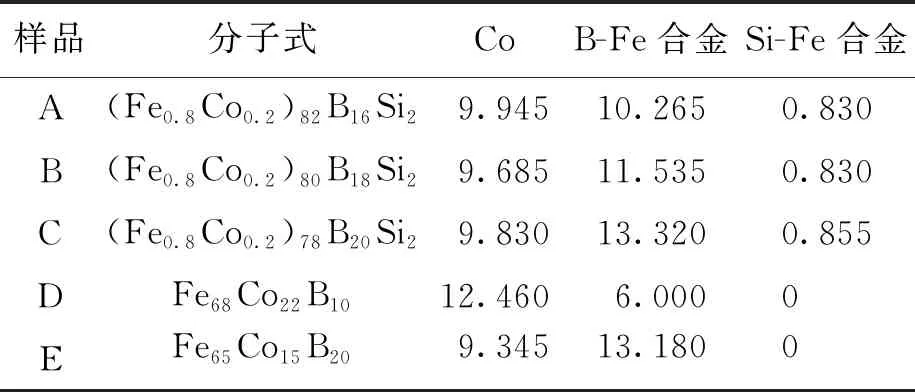

图5为B、D样品初始粒子与改性后粒子的SEM形貌.

图5 B、D样品的初始粒子与改性后粒子的SEM图像

由图5可见,初始软磁合金粒子多为无序块状,表面比较粗糙,很少有单独存在的粒子,团聚现象较大并形成颗粒,这是由合金粒子自身的磁性作用引起的,且初始粒子颗粒尺寸不均匀,约为2~5 μm之间.经过表面改性后,能够清晰地看到颗粒表面包覆一层油酸薄膜,粒子的分散程度也有所提升,而团聚程度下降,表明外层的油酸分子有效阻止了合金粒子之间的团聚.

2.2 磁流体的表征

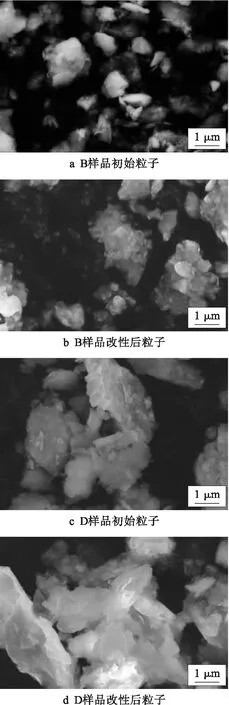

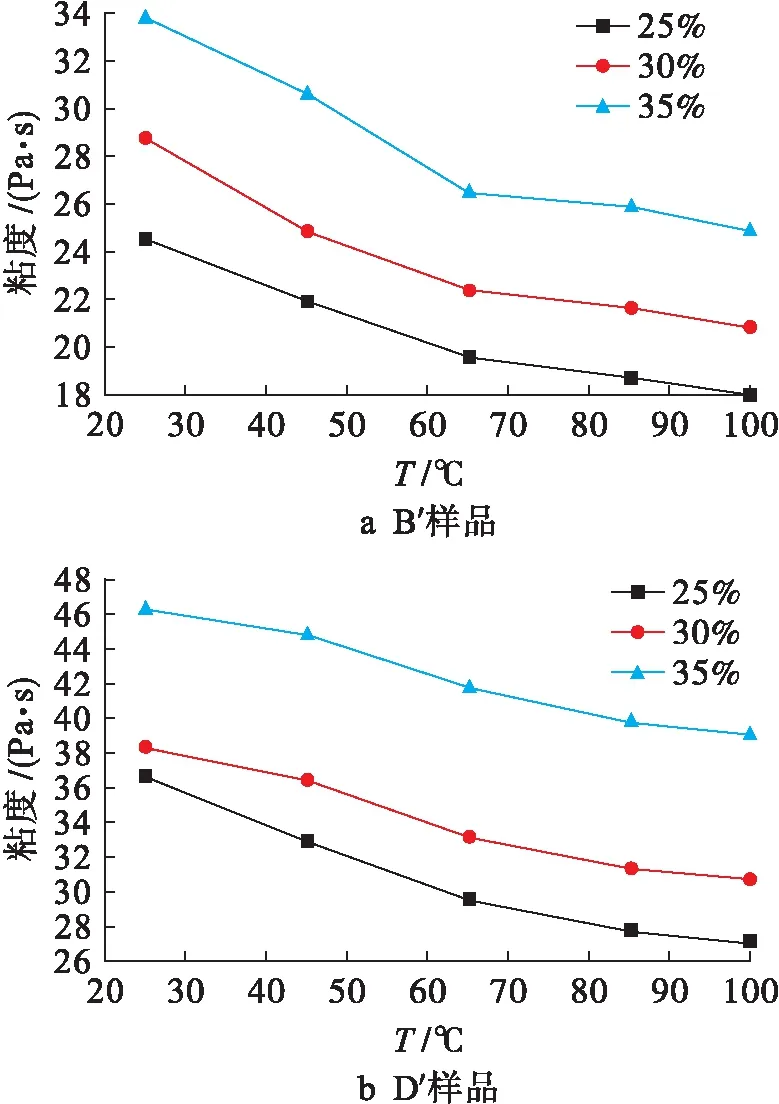

粘度是衡量磁流体性能的重要指标之一.以B、D粉体为磁性粒子制备得到的磁流体分别命名为B′、D′样品.图6为B′、D′样品磁流体粘度与温度的关系.由图6可见,磁流体的粘度随着温度的升高而呈现下降趋势,这是由于温度升高加快了溶液的布朗运动,使得磁性粒子与基载液体之间的旋转速度差逐渐降低,从而使得粘度下降.此外,粘度在65 ℃之前下降得较为明显,超过65 ℃后下降幅度比较缓慢,这是因为不同配比的B′、D′样品在65~100 ℃之间的温度系数均低于25~65 ℃之间的情况,即在65~100 ℃之间磁流体具有更好的热稳定性.由图6还可以观察到,随着磁流体中磁性粒子质量分数的增加,其粘度也逐步升高.当磁流体的质量分数为35%时,D′样品的最高粘度可以达到46.3 mPa·s.另外,磁流体的粘度与磁性粒子含量有关,磁性粒子含量越大则粘度越高.

图6 B′、D′样品磁流体粘度随温度的变化

图7为D′样品磁流体粘度随时间的变化曲线.在45 ℃标准温度下,每隔15 d测试一次.由图7可见,随着时间的延长,磁流体粘度逐渐下降,这是由静止状态下磁流体的磁性粒子在基载液体中发生沉淀、聚集引起的,内部分子的布朗运动变化会导致粘度降低,但由于载液具有较高粘度,沉聚效果会有所减弱,因而磁流体粘度的下降幅度不是特别明显.

图7 D′样品磁流体粘度随时间的变化

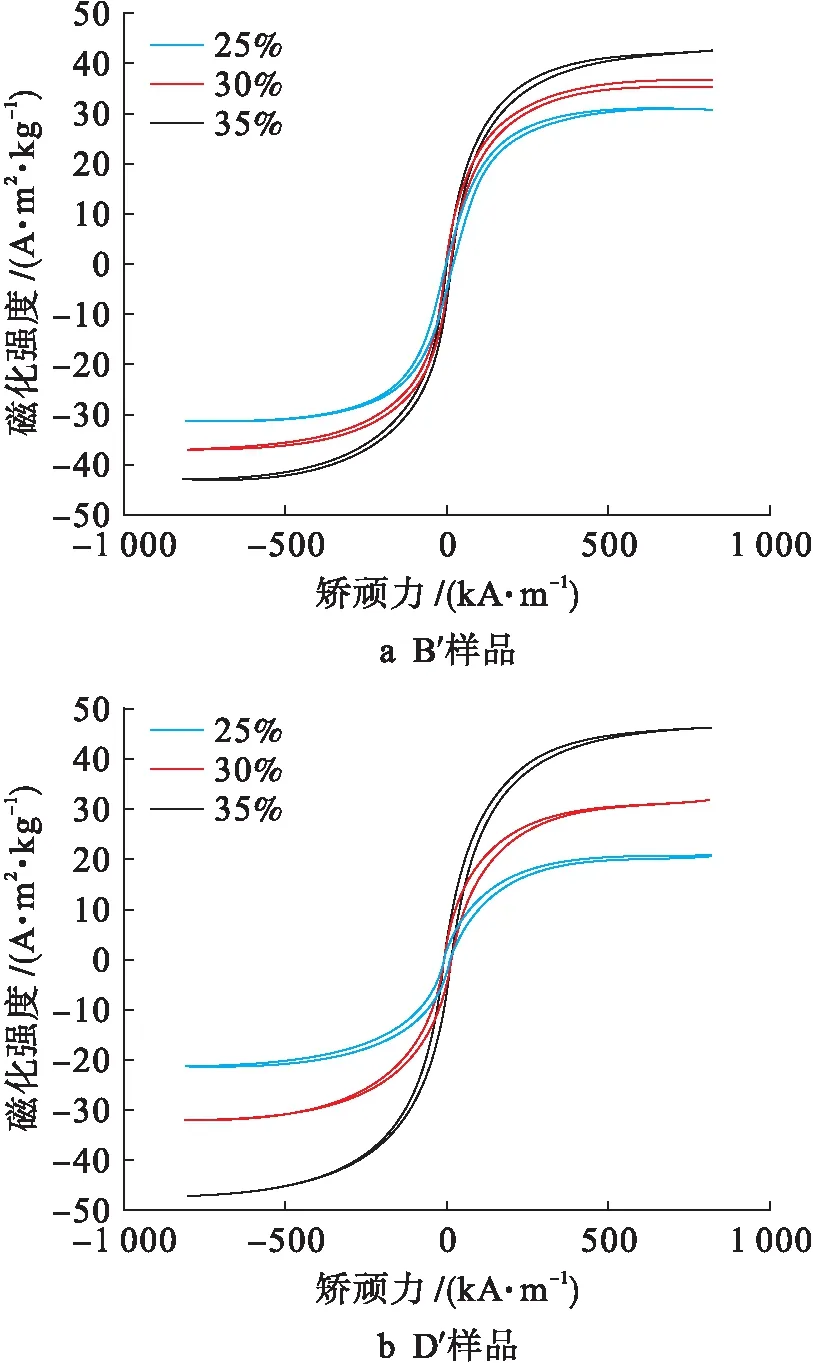

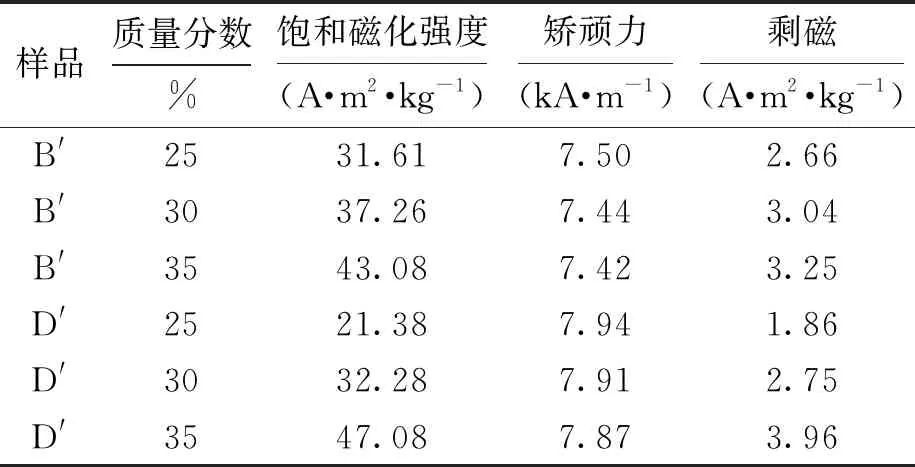

对B′、D′样品磁流体进行磁性测试,结果如图8和表3所示.

图8 B′、D′样品磁流体的VSM图

表3 B′、D′样品磁流体的VSM测试数据

由图8可见,磁流体的饱和磁化强度随着磁性粒子比例的增加而明显增大,D′样品磁流体的最大饱和磁化强度可以达到47.08 A·m2/kg.根据表3可知,磁流体的剩磁随着磁性粒子含量的增加而增大,矫顽力波动较小,几乎保持不变.

3 结 论

采用熔融纺丝技术制备得到Fe-Co基软磁合金粒子,用其作为磁性粒子制备磁流体,并对所得样品的磁性、热稳定性进行分析,得出如下结论:

1) D样品初始软磁合金粒子的饱和磁化强度为245.39 A·m2/kg,矫顽力为5.1 kA/m,剩磁为0.67 A·m2/kg.

2) 随着温度的升高,Fe-Co基软磁合金粒子的粘度会随之下降,但当温度超过65 ℃后温度的影响幅度较小.在65~100 ℃之间Fe-Co基软磁合金粒子的温度系数较低,具有较高的热稳定性,D′样品的最大粘度可达46.3 Pa·s.随着时间的延长,Fe-Co基软磁合金粒子的粘度也呈现下降趋势,但下降幅度并不明显.

3) Fe-Co基软磁合金磁流体的饱和磁化强度和剩磁随着磁性粒子含量的增加而升高,但矫顽力变化不明显.当磁性粒子的质量分数为35%时,D′样品磁流体的饱和磁化强度为47.08 A·m2/kg,剩磁为3.96 A·m2/kg.