气囊部品静态展开测试标准解析及测试平台搭建

2021-03-30卢文明杨欣霖刘俊岐孙海洋

卢文明,杨欣霖,刘俊岐,孙海洋

(中汽研汽车检验中心(天津)有限公司 ,天津 300000)

0 引言

安全气囊系统(SRS)是辅助安全系统,它通常是作为安全带的辅助安全装置出现。安全气囊研究起步于20世纪70年代,90年代开始得到了迅速发展。安全气囊的作用大大降低发生碰撞中乘员受伤的危险。安全气囊主要由传感器、控制模块、气体发生器、气囊系统四大部分组成[1]。气囊点爆后的展开特性直接影响着乘员的头、胸伤害指标。因此,对安全气囊进行匹配、研究安全气囊展开后的各项性能,是各大汽车生产厂商对汽车安全气囊开发的关注重点,也是气囊供应商的主要工作之一。

1 气囊部品静态展开测试技术研究

1.1 驾驶员安全气囊(DAB)静态展开测试标准解析及测试评价参数确定

1.1.1 驾驶员安全气囊(DAB)概述

驾驶员安全气囊大多放置在方向盘毂当中,隐藏在方向盘盖之下。充满气体时容积大约为40 L。发生碰撞并满足触发条件时,安全气囊在高压气体的作用下冲破方向盘盖,并在极短的时间内充满气体形成缓冲保护层。驾驶员由于自身惯性会继续向前移动,极有可能与方向盘、仪表盘、前饰以及风挡发生撞击而造成损伤。而安全气囊的作用就是在人体与方向盘之间设置一道缓冲保护层,由于充满气体的气囊具有很好的柔性,可以吸收绝大部分的冲击力,人体与之接触可避免因撞击而产生的头部、颈部及胸部损伤,有效降低了碰撞事故中的二次伤害。一般情况下,配合安全带一起使用可以得到更佳的保护效果[2]。

1.1.2 驾驶员安全气囊(DAB)静态展开测试标准解析

在GB/T 19949.2—2005的第6条中指出,对性能试验中的静态展开试验要记录气袋的充气时间及气袋罩盖开始打开的时间,或进行高速摄影。要求:在静态展开试验过程中或之后,不能有任何气囊模块碎片打到一个正常坐姿的乘员身上,在静态展开试验中,与正常坐姿的乘员相接触的气袋表面部分不能破裂或燃烧,其他部分允许有直径小于3mm的破裂小洞。气袋撕裂缝处应该保持完好无损。经处置的及未处置的气囊模块的充气时间应在所定义的误差范围内(具体误差大小由气囊类型决定)[3]。

通过对市场中主流企业研发验证试验标准进行分析(包含吉利、长城、大众、泛亚、沃尔沃等),总结驾驶员安全气囊开发测试要求为:

(1)试验温度要求:驾驶员安全气囊静态展开分为常温静态展开、高温静态展开、低温静态展开3种试验环境。其中常温一般为(23±5)℃、高温一般为(85±2.5)℃、低温一般为(-35+5/-2.5)℃。

(2)点爆环境监测要求:在气囊点火前要在气囊内部温度变化最慢的点增加温度监测,确保点火前气囊内部所有构件已经到达试验温度,从气候室中取出后,在撕裂接缝中选择一个用于温度测量的参考点(温度最迅速适应环境的测量点),进行监测以确保点爆时处于环境温度要求。总之在气囊点爆时,气囊所有构件全部处于试验环境要求。

(3)试验方法:驾驶员安全气囊静态展开试验分为箱内点爆和箱外点爆两种,箱外点爆要求环境处理完成要在5 min内进行点爆试验,在气囊展开过程中用分辨率不低于1 000 帧/s高速摄像进行记录。

(4)DAB静态展开性能要求:①在静态展开充气过程中以及充气完成之后,安全气囊模块的任何部分、气囊盖板以及装饰条均不能对正常坐姿人员造成伤害;②展开过程中气袋表面不能产生破损或烧毁;③充气测试完成之后气袋不能从组件上脱离(例如由于高温熔化脱离);④安全气囊接缝应保持完好,不应撕裂(设计弱化处除外);⑤安全气囊展开时间应满足设计值要求。

1.1.3 驾驶员安全气囊(DAB)静态展开测试评价参数确定

通过对GB/T 19949.2—2005以及企业相关测试评价标准要求分析,确定驾驶员安全气囊(DAB)静态展开测试评价参数如下:(1)有无对乘员伤害飞出物产生(不应产生任何对人员造成伤害的硬质飞出物,软质飞溅物质量应不大于3 g); (2)气袋表面有无破损产生(允许有3 mm直径的破洞产生);(3)气袋是否脱离组件;(4)气袋接缝处是否完好;(5)气囊静态展开时间(包含气囊冲破罩盖时间、气囊完全展开时间);(6)气囊沿安装角度展开最大距离S如图1所示。

图1 气囊沿安装角度展开最大距离S

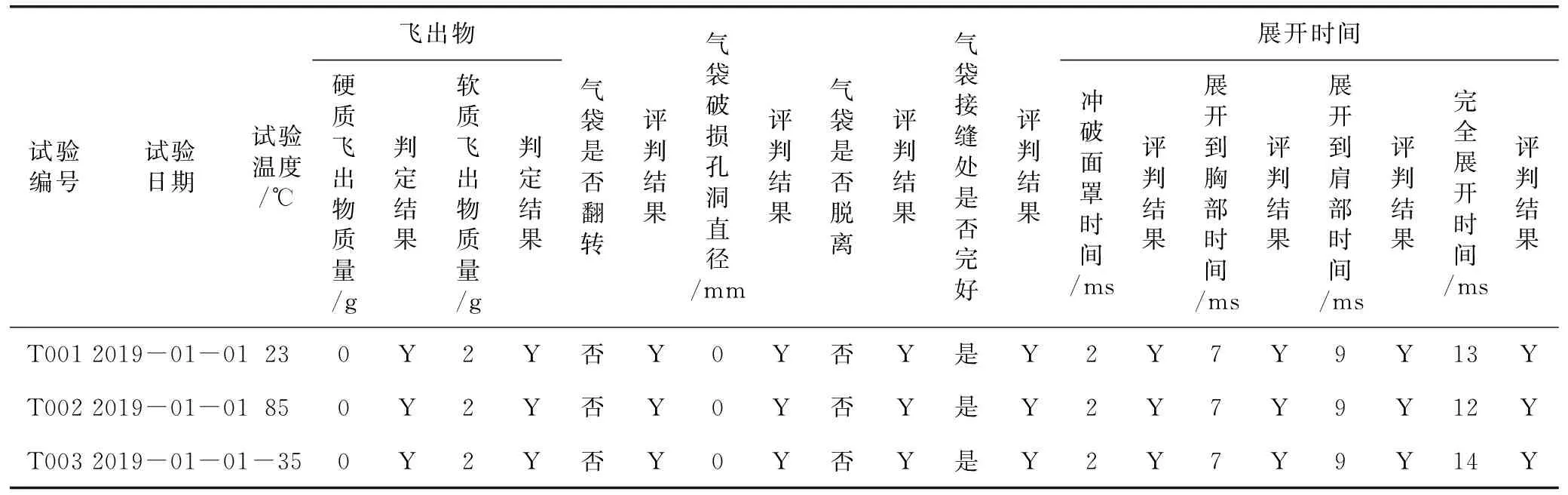

驾驶员安全气囊(DAB)静态展开测试试验参数记录表见表1。

表1 驾驶员安全气囊(DAB)静态展开参数记录表

1.2 副驾驶安全气囊(PAB)静态展开测试标准解析及测试评价参数确定

1.2.1 副驾驶安全气囊(PAB)概述

副驾驶安全气囊保护原理与驾驶位安全气囊基本相同,唯一不同的是副驾驶安全气囊安装在仪表板下方、靠近挡风的前饰板中。由于安装距离的增加,相比于驾驶员安全气囊而言,副驾驶安全气囊充满气体的体积更大,一般可以达到120 L左右[2]。

1.2.2 副驾驶安全气囊(PAB)静态展开测试标准解析

GB/T 19949.2—2005的第6条的规定同样适用于副驾驶安全气囊(PAB),此处不再进行赘述。

(1)通过对市场中主流企业研发验证试验标准进行分析(包含吉利、长城、大众、泛亚、沃尔沃等),总结副驾驶安全气囊开发测试要求如下:

试验温度:副驾驶安全气囊试验温度同样分为常温点爆(23±5 )℃、高温点爆(85±2.5)℃、低温点爆(-35+5/-2.5)℃3种,温度监测规定如下:所有样件应能达到指定温度,且保持样件温度内外保持均匀。样件要在恒温室内至少4 h储存时间。

(2)试验方法:副驾驶安全气囊静态展开分为箱内点爆和箱外点爆两种。箱内点爆要求相关试验样件在相应温度的环境仓内进行环境处理(至少4 h),环境处理完成之后在环境仓内进行点爆,并用分辨率不低于1 000 帧/s高速摄像进行记录,要求图像角度、数量尽可能全面。箱外点爆要求相关试验样件在相应温度的环境仓内进行环境处理(至少4 h),环境处理完成之后将试验样件拿到环境仓外标准温度下进行点爆,规定从环境仓拿到仓外2 min内进行点爆,并用分辨率不低于1 000帧/s高速摄像进行记录,要求图像角度、数量尽可能全面。

性能要求:①仪表板沿气囊框撕裂线打开,不允许有任何对乘员造成伤害的硬质飞出物产生,允许有质量小于3 g的发泡碎片产生;②气囊打开区域无突起的撕裂棱角;③不能击碎前挡风玻璃;④气袋表面无破损,允许有直径不超过3 mm的小孔产生;⑤ 允许气囊盖板在爆破中破碎,但不能和仪表板本体脱离;⑥气囊展开时间应满足设计值要求。

1.2.3 副驾驶安全气囊(PAB)静态展开测试评价参数确定

通过对GB/T 19949.2—2005以及企业相关测试评价标准要求分析,确定副驾驶安全气囊(PAB)静态展开测试评价参数如下:(1)是否沿气囊框撕裂线打开;(2)气囊打开区域有无撕裂棱角;(3)有无对乘员伤害飞出物产生(不应产生任何对人员造成伤害的硬质飞出物,软质飞溅物质量应不大于3 g);(4)气袋表面有无破损产生(允许有3 mm直径的破洞产生);(5)气袋是否脱离组件;(6)气袋接缝处是否完好;(7)气囊盖板是否和仪表板本体脱离;(8)前挡风玻璃是否破损;(9)气囊静态展开时间(包含气囊冲破罩盖时间、气囊完全展开时间)。

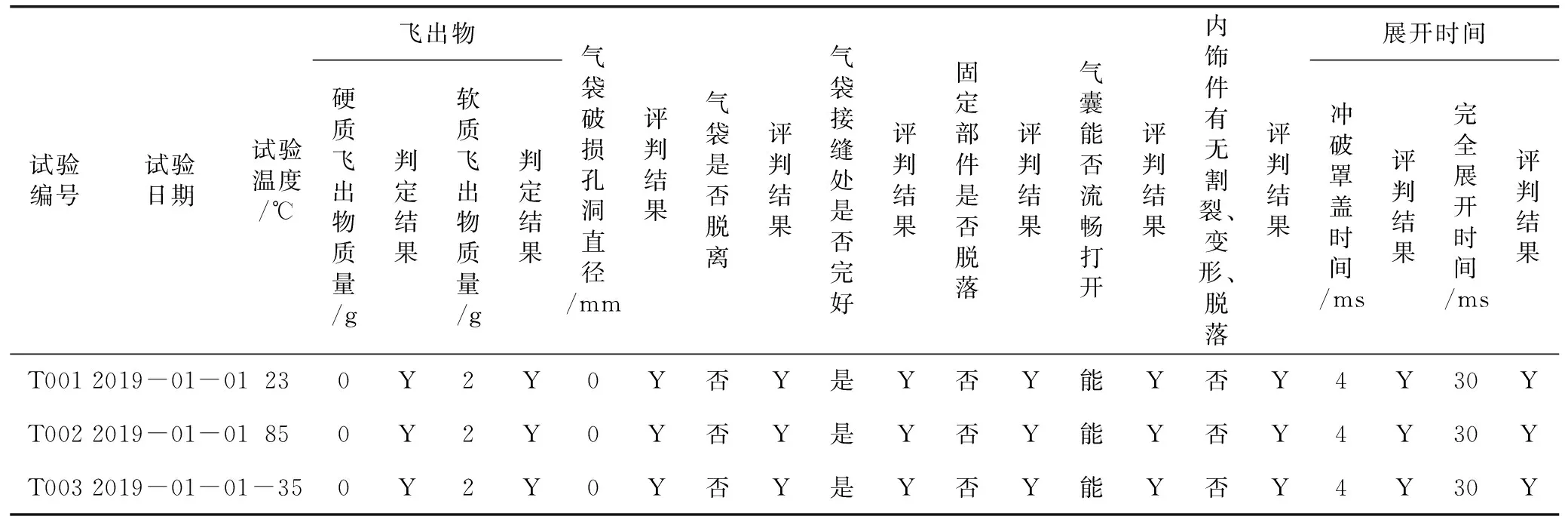

副驾驶安全气囊(PAB)静态展开测试试验参数记录见表2。

表2 副驾驶安全气囊(PAB)静态展开参数记录表

1.3 侧安全气囊(SAB)静态展开测试标准解析及测试评价参数确定

1.3.1 侧安全气囊(SAB)概述

侧安全气囊(SAB)处于座椅与车门之间,充满气体后的容积比正面气囊略小。当车辆发生碰撞时瞬间启动充气,形成侧面缓冲保护层,可有效保护人员的体侧部位、肩部、髋部受到冲击伤害[2]。

1.3.2 侧面安全气囊(SAB)静态展开测试标准解析

在有关气囊标准中未对侧面安全气囊静态展开试验进行系统的约束,在现行试验过程中主要依托企业开发标准进行测试。通过对市场中主流企业研发验证试验标准进行分析(包含吉利、长城、大众、泛亚、沃尔沃等),总结侧面安全气囊开发测试要求为:

(1)试验温度:副驾驶安全气囊试验温度同样分为

常温点爆(23±5)℃、高温点爆((85±2.5)℃、(75±2)℃)、低温点爆((-35+5/-2.5)℃、(-30±2)℃)3种。样件要在恒温室内至少4 h储存时间,同时一些企业标准要求在气囊内部增加温度传感器以用于进行温度检测。

(2)试验方法:侧面气囊一般也分为箱内点爆和箱外点爆两种,箱外点爆要求环境处理完成5 min内进行点爆试验。点爆过程中要在气囊侧增加透明玻璃挡板,已用于模拟车辆侧门和B柱,透明挡板距座椅外侧距离与相关车型设计相匹配。同时一些标准要求在气囊常温点爆过程中增加相应假人,并在透明挡板表面标记假人侧面投影,以便进行气囊展开时间检测。点爆过程中用分辨率不低于1 000 帧/s高速摄像进行记录,图像要求至少正面和侧面两个角度。

(3)性能要求:①气囊沿撕裂线打开,不允许有任何对乘员造成伤害的硬质飞出物产生,允许有质量小于3 g的软质飞出物产生;②气袋不允许翻转到座椅靠背后面;③气袋表面无破损,允许有直径不超过3 mm的小孔产生;④气囊展开时间应满足设计值要求,一般标准要求试验过程中记录气囊冲破面罩时间、气囊展开到X向最大时间、气囊展开到-Z向最大时间、气囊展开到+Z向最大时间、气囊展开到最大时间。同时一些标准中要求气囊展开过程中需记录气囊冲破面罩时间、气囊展开到胸部时间、气囊展开到肩部时间、气囊完全展开时间。

1.3.3 侧面安全气囊(SAB)静态展开测试评价参数确定

通过对主流企业相关测试评价标准要求分析,确定侧面安全气囊(SAB)静态展开测试评价参数为:(1)有无对乘员伤害飞出物产生(不应产生任何对人员造成伤害的硬质飞出物,软质飞溅物质量应不大于3 g); (2)气袋展开过程中是否存在翻转;(3)气袋表面有无破损产生(允许有3 mm直径的破洞产生);(4)气袋是否脱离组件;(5)气袋接缝处是否完好;⑥气囊静态展开时间(包含气囊冲破座椅面罩时间、气囊展开到胸部时间、气囊展开到肩部时间、气囊完全展开时间)。

侧面安全气囊(SAB)静态展开测试试验参数记录表制定见表3。

表3 侧面安全气囊(SAB)静态展开参数记录表

1.4 侧安全气帘(CAB)静态展开测试标准解析及测试评价参数确定

1.4.1 侧安全气帘(CAB)概述

侧安全气帘安装在车顶的左右侧围上,如图2所示。展开前由顶棚内饰遮盖,通常贯穿前后,收车身内横向加速度传感器控制。当横向加速度达到气帘触发值,ECU发出电信号起爆气帘装置。对于侧碰、翻车等严重交通事故有着很好的乘员保护功能[2]。

图2 侧安全气帘

1.4.2 侧面安全气帘(CAB)静态展开测试标准解析

侧安全气帘静态展开在相应的国家标准未进行系统的约定,通过对市场中主流企业研发验证试验标准进行分析(包含吉利、长城、大众、泛亚、沃尔沃等),总结侧面安全气帘开发测试要求为:

(1)试验温度:侧安全气帘试验温度同样分为常温点爆(23±5)℃、高温点爆((85±2.5)℃、(75±2)℃)、低温点爆((-35+5/-2.5)℃、(-30±2)℃)3种。样件要在恒温室内至少4 h储存时间。

(2)试验方法:侧安全气帘静态展开试验也分为箱内点爆和箱外点爆两种,箱外点爆要求环境处理完成后5 min内进行点爆。试验过程中要求侧气帘安装于白车身或者整车当中,并且要求安装所有与之相关内饰件。点爆过程中用分辨率不低于1 000 帧/s高速摄像进行记录,图像要求要完全覆盖侧气囊展开区域,如图3所示为某车型侧气囊静态展开高速摄像设置画面。

图3 侧气帘静态展开试验高速摄像设置画面

(3)性能要求:①不允许有任何对乘员造成伤害的硬质飞出物产生,允许有质量小于3 g的软质飞出物产生;②气袋表面无破损,允许有直径不超过3 mm的小孔产生,缝制处不能磨损;③气囊部件不能燃烧及飞散;④固定部件不能脱落;⑤内饰件不能割裂、变形、脱落;⑥气袋能够流畅展开,无卡顿或引挂现象;⑦气囊展开时间应满足设计值要求。

1.4.3 侧面安全气帘(CAB)静态展开测试评价参数确定

通过对主流企业相关测试评价标准要求分析以及与相关企业开发人员探讨,确定侧面安全气囊(SAB)静态展开测试评价参数如下:①有无对乘员伤害飞出物产生(不应产生任何对人员造成伤害的硬质飞出物,软质飞溅物质量应不大于3 g); ②气袋表面有无破损产生(允许有3 mm直径的破洞产生);③气囊组件是否燃烧;④气袋是否脱离组件;⑤气袋缝制处处是否完好;⑥固定部件是否脱落;⑦内饰件是否有割裂、变形、脱落;⑧气袋是否能够流畅打开;⑨气囊展开时间。

侧面安全气囊(SAB)静态展开测试试验参数记录表制定见表4。

表4 侧安全气帘静态展开试验参数记录表

2 安全气囊部品静态展开测试平台搭建

2.1 安全气囊部品静态展开测试平台搭建

安全气囊、气囊静态展开测试平台包含:高低温环境处理试验仓、点爆系统、可拉入拉出试验台、气囊模块及子系统安装固定台架、摄像系统、灯光系统、排风系统。其中高低温环境仓包含部件级环境仓和整车级环境仓两种,能够涵盖所有类型气囊的静态展开试验。点爆系统为四通道点爆,能够适应多级气囊点爆。试验部件安装于气囊模块及子系统固定台架,固定台架固定于可拉入拉出试验台之上,依据相应标准要求对气囊进行环境处理完成之后,进行箱外点爆时,可拉入拉出试验平台能够在10 s内拉出环境仓外进行气囊点爆。远远高于标准要求在5 min钟内进行点爆,大大提高了试验精度。测试平台布置方案如图4所示。

图4 安全气囊部品静态展开测试平台

2.2 基于安全气囊部品静态展开测试平台测试方法

依据安全气囊部品测试平台建立气囊部品静态展开测试方法,测试方法为:

(1)固定安装气囊部品:根据待测气囊部品种类以及安装特性,设定相应的固定工装安装气囊部品与可拉入拉出测试平台上;

(2)调整气囊部品状态:根据气囊部品设计要求调整部品状态,以尽可能真实模拟装车状态;

(3)调整摄像:根据气囊部品摄像要求,调整摄像画面,以清楚记录气囊静态展开全过程;

(4)设置点爆参数:根据气囊设计值,在点爆系统中设置气囊点爆参数,包含点爆电压、电流、延时时间等;

(5)设置环境处理温度及时间:根据试验要求设置环境温度及时间,并将试验平台拉入到环境舱内进行环境处理;

(6)环境处理完成进行点爆试验,高速摄像记录整个点爆过程;

(7)性能参数分析:根据上文气囊部品静态展开试验参数记录表记录气囊部品静态展开性能参数,并对其性能参数进行评价;

(8)试验报告出具:根据试验结果出具试验报告。

3 结论

文中通过对现有气囊静态展开测试国家标准以及相关企业气囊部品测试标准进行解析,确定了驾驶员安全气囊、副驾驶安全气囊、侧面气囊、侧面安全气帘的静态展开测试性能参数并制定了相应气囊部品静态展开试验参数记录表,同时完成气囊部品静态展开测试平台的搭建,给出基于气囊部品测试平台的气囊部品静态展开测试方法,提升了气囊部品静态展开测试的准确性,能够为气囊设计以及生产提供准确的气囊静态展开性能参数和检测技术支持。