制备类石墨相氮化碳多孔光催化剂的模板法发展

2021-03-29巩正奇闫楚璇宣之易陈颖芝李静媛王鲁宁

巩正奇,闫楚璇,宣之易,陈颖芝,李静媛,王鲁宁

北京科技大学材料科学与工程学院,北京 100083

氮化碳具有5种结构,即α相、β相、立方相、准立方相和类石墨相[1]. 其中类石墨相氮化碳(g-C3N4)是室温下最稳定的相[2],基本单元是三嗪环,整体是类石墨的片层结构. 其本身具有无毒,可见光响应,价格低,元素来源丰富等特点. 其中,稳定与无毒决定了该种催化剂广泛的应用范围. 可见光响应奠定了其可见光催化反应的基础,g-C3N4带隙宽度为约2.7 eV[3],使其可以发生可见光响应,相对于标准氢电极的电极电位,其导带和价带位置为-1.1与+1.6 eV,既可以发生还原反应生成氢气,也可以发生氧化反应析出氧气,使其可以用于光解水制氢气氧气. 类石墨的片层结构使其具有较大的比表面积,即可以供电子发生氧化还原反应的活性位点数量多,催化效率比其他相的氮化碳高[4-6]. 使用该种催化剂进行降解污染物的机理是强氧化性的空穴参与反应生成强氧化性的物质,可以破坏有机污染物的分子结构,将其降解为小分子无污染化合物[7-10]. 因此,类石墨相氮化碳在光解水制氢气氧气与降解有机污染物方面有良好的应用前景和研究价值[11-14]. 同时,由于其构成元素只有碳和氮,在地球上这两种元素非常丰富,来源获取简单,作为碳源氮源的前驱体的选择种类非常多,合理地选用前驱体可以降低制备成本.

由于光催化反应的关键是电子与空穴,故提高其光催化性能的关键是促进二者分离并抑制其复合,主要是通过孔结构与能带结构的调控来提高二者的产出,并加速传输[11,15-17]. 本文重点阐述模板法调控g-C3N4孔结构,以获得结构与性能优异的光催化材料体系.

1 模板法

1.1 硬模板法

硬模板法主要利用SiO2、ZnO等纳米结构,如纳米球,纳米片层等,将其作为模板,与g-C3N4前驱体进行混合包覆,根据模板的形貌生成对应的孔结构,在制备过程中需要提前准备模板,并在样品成型后利用化学试剂除去模板[2,18-19]. 由于模板的存在给予了样品良好的支撑,得到的孔结构都较为规整,为光生电荷的传输提供了良好的通道,光催化示意图如图1所示.

图1 C3N4基本单元和能带结构[2]Fig.1 Basic unit and band structure of C3N4[2]

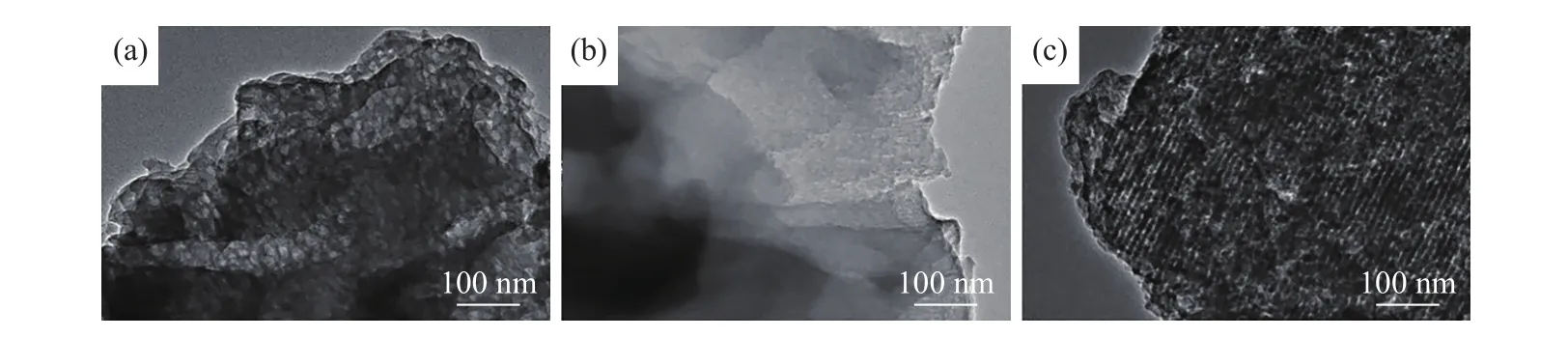

大量文献表明,二氧化硅纳米结构由于其本身性质稳定且硬度适宜,可以给样品提供良好的支撑,因此作为硬模板法的首选材料. 2017年,Li等[20]以双氰胺作为前驱体,以 7~40 nm的SiO2纳米颗粒作为硬模板,经蒸馏水分散均匀后干燥得到固体混合物,煅烧得到含有SiO2的g-C3N4棕黄色粉末,最后使用质量分数为20%的HF 处理样品 4 h,得到了比表面积为 109 m2·g-1,孔径为20 nm的g-C3N4样品. 此样品相比于块状g-C3N4样品[21]的罗丹明B溶液(RhB)光催化效率(62%)在30 min内提高了近3倍(100%),这得益于样品比块状g-C3N4(11.89 m2g-1,提高了近10倍)更多的孔结构所带来的更大的比表面积以及孔中带有的正电荷,增加了对RhB的吸附作用. 2020年,Wang等[22]则以氨腈作为前驱体,以12 nm SiO2纳米球为硬模板,进行反应制备,反应模板的去除采用NH4HF2溶液处理. 此方法得到的比表面积为190.7 m2·g-1(增加了 13 倍),孔积为 0.52 cm3·g-1,平均孔径为10.9 nm的MCN1.0(Mesoporous-C3N4, SiO2/cyanamide质量比为1.0)介孔催化剂,光催化还原U(VI)的效率是普通块状g-C3N4的6.75倍,这是因为其具有最大的比表面积构成的最丰富的的纳米级孔壁和适当的缺陷,可以实现最佳的表面质量传递,提供更多的活性位点. 但当应用过量模板时,会破坏多孔结构,从而抑制了光催化U(VI)的还原. 除二氧化硅外,常用的硬模板还有同为二氧化硅为主体的SBA-15(Santa Barbara Amorphous-15), MCF(mesocellular silica foam), PSB(porous SiO2beads)等,2015年,Zhao等[23]利用氰胺作为前驱体,孔径 9.5 nm 和 44 nm,孔积 0.52 cm3·g-1,比表面积 183 m2·g-1的 CLBM-SBA-15(cross-linked bimodal mesoporous-SBA-15)作为硬模板,混合均匀后煅烧,经NH4HF2溶液除去模板,得到了比表面积为145 m2·g-1,孔积为 0.43 cm3·g-1,孔径为 11 和 90 nm的介孔g-C3N4样品. 作为对照,该实验还用常规方法合成了bulk-g-C3N4和以SBA-15作为硬模板的g-C3N4(SBA-15),3种样品的透射电子显微镜图像如图2[23]所示,由于没有模板支撑,bulk-g-C3N4并不规整,呈图形状的分层结构;g-C3N4(SBA-15)中模板存在,出现纳米片层结构,但并不清晰;而g-C3N4(CLBM-SBA-15)的孔结构规整,传质通道清晰,比表面积较大,提供了更多的活性位点,g-C3N4(CLBM-SBA-15)对于甲基橙(MO)的初始降解速率为 15.3 mg·min-1,分别为 bulk-g-C3N4和 g-C3N4(SBA-15)的15.3和2倍. 可见光照射下,g-C3N4(CLBM-SBA-15)使90%以上的MO在30 min内降解,光催化活性比bulk-g-C3N4高5.5倍. 同年,Ovcharov等[24]以三聚氰胺为前驱体,MCF为硬模板,制备多孔氮化碳材料,使用质量分数为15% HF处理12 h除去模板,合成的C3N4-MCF比表面积为 70 m2·g-1,孔积为 0.3 cm3·g-1,呈现海绵状结构,具有空间有序性,光催化活性高. 还原CO2经5 h后,可以得到乙醛 8.0 μmol·g-1和甲烷 0.78 μmol·g-1,而C3N4-SBA-15和g-C3N4纳米片经相同处理分别获得 3.5 和 0.05 μmol·g-1的乙醛,0.05 和 0.5 μmol·g-1的甲烷. 2018年,Wu等[25]用双氰胺作为前驱体,直径12 nm的PSB作为硬模板,搅拌混合干燥后煅烧,使用NH4HF2溶液处理除去模板,得到了比表面积为 37 m2·g-1,孔积为0.28 cm3·g-1,平均孔径为 36 nm的块状氮化碳,mm-CNT-300-4.3(0.0754 min-1) RhB的表观反应速率常数k分别是原始原始g-C3N4(0.008 min-1)和mm-C3N4(0.0394 min-1)的9.4和1.9倍,这得益于多孔结构带来更多的电子传输通道. 总结上述文献可以得出,在制备光催化剂的实验中,硬模板的主要作用是构建并稳定孔结构,为光生电子的运输提供通道,促进了电子与空穴的分离,抑制电子与空穴的复合,从而增强光催化活性.

图2 投射电镜图像[23]. (a)bulk-g-C3N4;(b)g-C3N4(SBA-15);(c)g-C3N4(CLBM-SBA-15)Fig.2 TEM images[23]: (a) bulk-g-C3N4; (b) g-C3N4(SBA-15); (c) g-C3N4(CLBM-SBA-15)

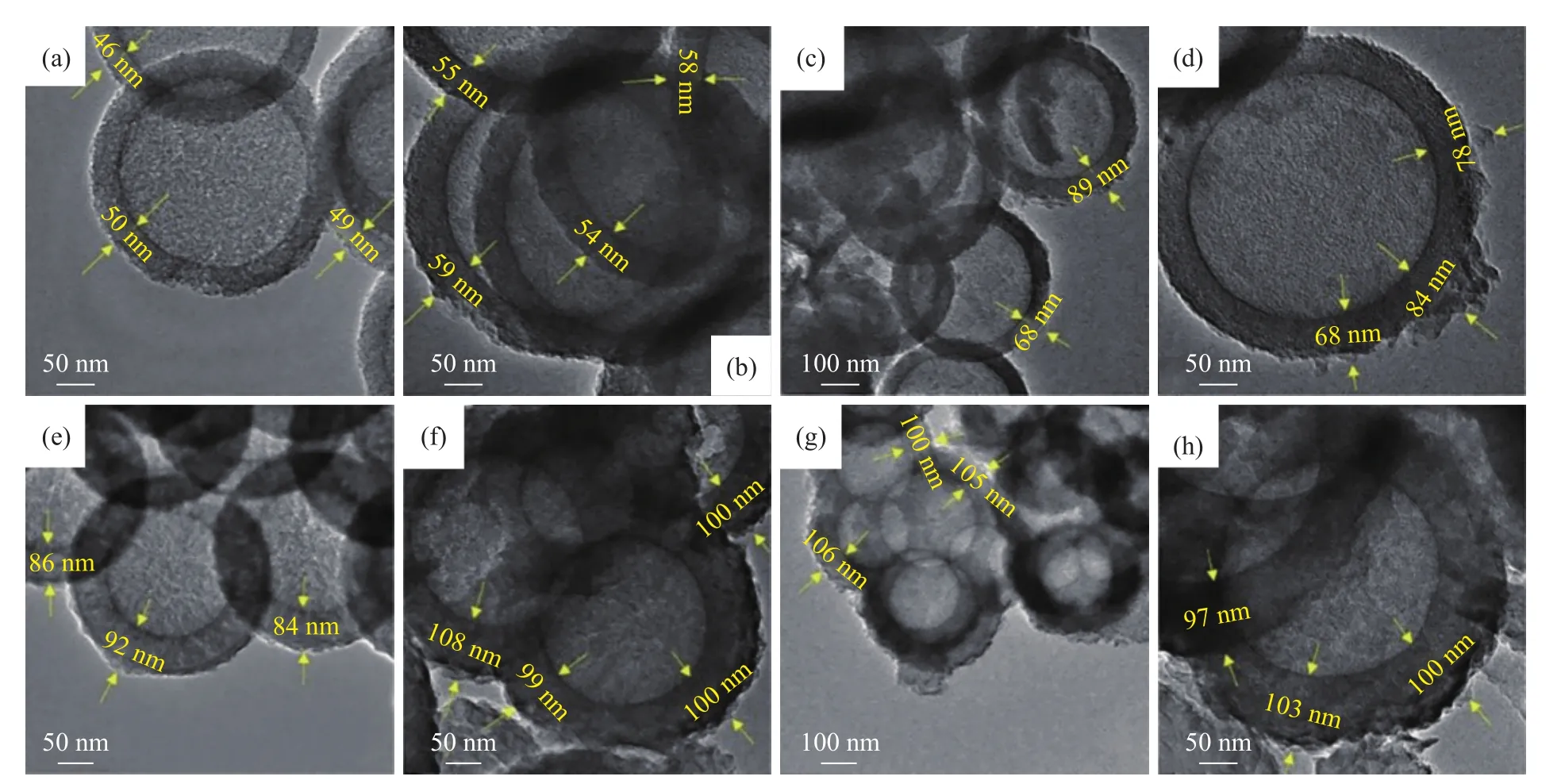

近些年,由于硬模板法存在不可避免的模板制备与除去的复杂步骤,利用此法提高样品比表面积的研究逐渐减少,并且进一步提高光电性能的方式越来越偏向于结构设计或修饰手段的改变. 2019年,Baca等[26]以三聚氰胺为前驱体,有序SiO2纳米球为硬模板,配合CVD进行制备,最后使用HF除去模板. 实验得到的有序结构样品OCS/gCN (Ordered mesoporous hollow carbon spheres and graphitic carbon nitride)比表面积为 105 m2·g-1,孔积为 0.123 cm3·g-1,孔径为 260~320 nm,同时还制备了无序结构样品DCS/gCN (Disordered mesoporous hollow carbon spheres and graphitic carbon nitride)与块状g-C3N4作为对照,原模板与样品的结构如图3[26]所示. 可以看到 3(a)与 3(e)中模板结构清晰,3(b)~3(d)、3(f)~3(h)的样品基本还原了模板的形貌,规则球形孔结构是较为少见的大孔孔径,为电子传输提供了非常稳定的空间与通道. 使用该有序与无序样品水解制氢得到H2释放速率为 68 与 59 μmol·g-1,分别是块状 g-C3N4的 6.2 与5.3倍. 2020年,Yang等[27]以氨腈为前驱体,SiO2为硬模板,制备三明治夹层结构的样品Meso-g-C3N4/WP/Meso-g-C3N4(Three-dimensional mesoporous graphite-like carbon nitride),最后使用 0.5 mol·L-1HF 除去模板. 这种层状异质结光催化剂比表面积为82 m2·g-1,孔径为 8~15 nm,水解制氢速率高达198.1 μmol·h-1·g-1,是块状 g-C3N4的 10 倍. 利用样品的三明治结构中WP与氮化碳形成的电势差,驱动电子传输,减小电子和空穴复合的几率,从而提高光催化性能. 由此得出,对比样品制备流程简化、无害化的难度,硬模板法未来的发展趋势是利用特殊结构和修饰手段提高光电性能.

图3 投射电镜图像[26]. (a)DCS;(b~d)DCS/gCN;(e)OCS;(f~h)OCS/gCNFig.3 TEM images[26]: (a)DCS; (b-d)DCS/gCN; (e)OCS; (f-h)OCS/gCN

由上述文献的实验数据得出,硬模板法的优势在于制备的样品具有较大的比表面积,并且结构规整、稳定,没有层间坍塌或分子聚合,为电子传输提供良好的条件. 但劣势也不可忽视,硬模板的选择范围较窄,实验操作流程复杂,前期要制备模板,实验后需要除去模板,且在此过程中可能会使用有毒或有腐蚀性的试剂,对环境并不友好. 例如除去SiO2模板时通常使用HF[20,24,26-28]或NH4 HF2[21,23,25,29-30],特殊模板如ZnO则需要使用碱液[31]除去. 此外比表面积大,使得电子空穴复合几率大,反而降低了氧化还原反应的速率. 因此,硬模板法的改进会配合能带结构的修饰,利用势能推动电子传输或设计特殊的结构进一步增大比表面积.

1.2 软模板法

软模板法主要是在样品制备过程中引入可以伴随高温除去的模板,软模板自身的选择种类比硬模板丰富,形貌多样,常选用冰、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷(P123)表面活性剂,以及其他具有低沸点的有机分子. 并且有些前驱体可以直接作为软模板,如三聚氰胺超分子聚集体,三聚氰酸等. 软模板法的关键是在实验后续没有处理模板的步骤[32-33]. 早在2012年,Yan[34]就以三聚氰胺为前驱体,P123表面活性剂为软模板,以前驱体和软模板质量比5∶1的比例煅烧,得到了比表面积为 90 m2·g-1(为对照组 10 倍),孔径为 15 nm 的块状氮化碳样品,其水解制氢速率约为148.2 μmol·h-1(约为对照组2.4倍),吸收边红移达800 nm,但实验整体设计简单,模板功能较为单一. 2019年,Chen等[35]用硫脲作为前驱体,与SnCl4混合,旋转蒸发后均匀加热,制得了比表面积为44.3 m2·g-1,孔积为 2.638 cm3·g-1,孔径为 100~430 nm 的大孔g-C3N4/SnO2样品. 其中孔结构依靠SnCl4进行修饰,在实验过程中放出HCl与H2O,具有软模板的作用,逸出后会留下大孔结构,该样品在100 min内对 50 mL、0.01 μmol·L-1的亚甲基蓝溶液的降解率高达98%,是纯g-C3N4的2.4倍. 虽然软模板法可以简化实验流程,但通过软模板制得的样品比表面积大小并没有显著提升,且P123等模板仍然需要提前制备,同时容易在实验过程中掺杂过多的碳,导致碳氮比例失衡,因此软模板的选择在逐渐向前驱体本身或者不引入其他元素的碳氮化物转移.

2017年,Panneri等[36]通过采用常规的热分解方法分别用三聚氰胺,氰胺,硫脲和尿素作为前驱体制备得到了石墨相氮化碳,并进行了一系列综合评估,如图4. 由不同前体合成的聚合C3N4形成的示意图如图4(a),不同分子结构的前驱体在经过热聚合后都会得到具有三嗪环结构的类石墨相氮化碳. 可以看到,图4(b)和 4(c)中由不同前体合成的聚合C3N4具有相同的特征峰和N2吸附-解吸等温线类型(P/P0为相对压力),但是三聚氰胺作前驱体得到的C3N4特征峰明显更加尖锐,这表明石墨层之间有更多规则的重复,并且由不同前体合成的聚合C3N4具有不同的比表面积,三聚氰胺,氰胺,硫脲和尿素作为前驱体得到的石墨相氮化碳分别为 8、11、67 和 153 m2·g-1,这归因于各种前驱体所遵循的各种分解途径. 由图4(e)和4(f)可以得到,四环素(TC)的降解效率(其中C为测试浓度,C0为初始浓度)随制备的C3N4表面积的增加而升高,源自尿素的C3N4样品显示出最高的降解效率和最高的速率常数. 尽管在图4(d)中可以看到源自三聚氰胺和氰胺的C3N4具有较高的可见光吸收范围,但光催化活性远低于源自尿素的C3N4,说明表面积在C3N4的光催化效率中起主导作用.

图4 (a)图解说明由不同前体合成的聚合C3N4形成的示意图;(b)由不同前体合成的C3N4的X射线衍射图谱;(c)由不同前体合成的C3N4的N2吸附-解吸等温线;(d)由不同前体合成的C3N4的UV-Vis吸收光谱;(e)使用由不同前体合成的C3N4降解TC的效率图;(f)由不同前体合成的C3N4对TC的光降解速率[36]Fig.4 (a) Schematic illustrating the formation of polymeric C3N4 synthesized from different precursors; (b) XRD pattern of C3N4 synthesized from different precursors; (c) nitrogen adsorption-desorption isotherms of C3N4 synthesized from different precursors; (d) UV-Vis absorption spectra of C3N4 synthesized from different precursors; (e) degradation pattern of TC using C3N4 synthesized from different precursors; (f) photodegradation rate of TC using C3N4 synthesized from different precursors [36]

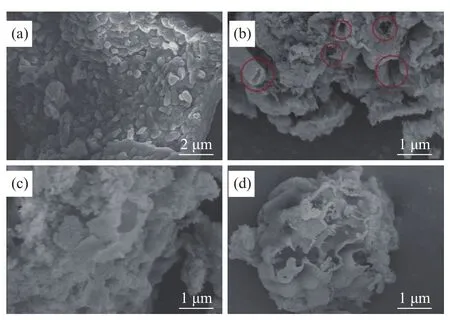

近年来,对于利用前驱体先制备软模板,再发挥前驱体作用的研究也在逐渐增多. 2020年,Li等[37]以三聚氰胺为前驱体,其超分子聚合物为软模板,直接煅烧后,得到了比表面积为44.7 m2·g-1,孔积为 0.11 cm3·g-1,孔径为 10.7 nm 的 TiO2/C3N4多孔催化剂,TiO2在样品表面形成,提供足够的支撑,并且还具有复合形成异质结的作用,其光解水制氢速率为 10.1 mmol·h-1·g-1,是纯 g-C3N4的 4 倍.2016年,Kota等[38]以氧化石墨烯(GO)与三聚氰胺作为前驱体,通过冰模板组装成具有超高光电性能的N-RGO (Nitrogen doped reduced graphene oxide),比表面积为 190 m2·g-1,孔积为 0.99 cm3·g-1,孔径为20~200 nm,比电容约为之前的3倍,可以直接用作电极. 其中冰模板形状可控、成本低,升华产生的水蒸气逸出留下通道以供传质. 2020年,Zhao等[39]以三聚氰胺超分子聚集体配合离子液体作为软模板,其中三聚氰胺又作为前驱体,经煅烧得到具有介孔结构的CNF-0.005 (Carbon nitride freeze-drying)样品,还制备了对照用的普通g-C3N4,样品的制备流程和结构模拟如图5[39]所示. 该样品比表面积高达 381 m2·g-1,孔积为 0.85 cm3·g-1,孔径为 15 nm,水解制氢速率高达 129.5 μmol·h-1,是普通g-C3N4的27.6倍. 扫描电子显微镜与透射电镜测试结果如图6[39]所示,图6(a)是普通氮化碳图像,图6(b)的孔结构以及分散程度均优于图6(a),图6(c)和 6(d)中可以看到清晰的孔结构,根据图6(e)和 6(f)的晶面间距可以确定晶面. CNF-0.005利用离子液体的分解(离子液体低熔点)和前驱体在高温煅烧下的反应产生传质通道,同时提供氧化还原反应活性位点,该实验方法制备的样品具有3D结构和空心通道,同时具有氢键的性能,这是由于超分子聚集体可以在水中进行自组装,对于水分子有捕获效果. 2015年,Liang等[40]以三聚氰胺、尿素作为前驱体,三聚氰胺海绵(MS)作为软模板,合成了比表面积为78 m2·g-1,孔积为0.76 cm3·g-1的介孔氮化碳,光解制氢速率为29.0 μmol·h-1,是普通g-C3N4粉末的2.84倍. 以上研究表明前驱体也可以具有软模板得功能,该方法并未引入其他元素可以保证样品的纯净.

图5 介孔氮化碳形成过程[39]Fig.5 Formation process of mesoporous carbon nitride[39]

图6 (a)g-C3N4;(b)CNF-0.005 的扫描电镜图像; (c~f)CNF-0.005 的透射电镜和高分辨透射电镜图像[39]Fig.6 SEM images of g-C3N4 (a) and CNF-0.005 (b); (c-f) TEM and HRTEM images of CNF-0.005[39]

软模板法制得样品规整程度不如硬模板法,但产生的片层和通道结构有利于光的捕获,提高光的利用率,可以产生更多的光生载流子. 并且在制备过程中避免了有毒有害试剂的使用,对于环境的危害很小. 软模板法前驱体和模板的选择种类非常丰富,形态多样[28],使样品结构的调整变得更为灵活,孔结构的形貌和比表面积都可以通过修改实验设计和制备条件进行调控. 软模板法的劣势主要也是来源于制备样品不如硬模板法有序规整,存在层间坍塌、层间堆积和分子聚合的现象,阻碍电子传输. 此外,部分软模板本身有自组装行为[28],使反应不充分,无法达到理想的比表面积. 由于没有使用额外试剂除去模板,部分副产物会残留在结构上,覆盖活性位点影响催化效率.

2 非模板法

非模板法没有模板的参与,省去了模板制备的步骤,从样品制备上最大程度地简化了实验流程,同时降低了成本. 非模板法提高孔隙率的方式主要是依靠两种前驱体的反应生成孔结构,如反应过程中可能产生大量气泡,气体逸出后留下的孔洞可以作为传质通道[41-42]. 2018年,Wang等[43]使用三聚氰胺与尿素作为前驱体,煅烧得到g-C3N4,以(NH4)3HPO4为磷源制备,得到比表面积为40.89 m2·g-1,孔积为 0.2 cm3·g-1的 P-C3N4(Phosphorus doped g-C3N4)样品,作为对照,还制备了B-C3N4(Bulk g-C3N4)和M-C3N4(Modified multi-aperture g-C3N4),制备过程中并未使用任何模板. 样品光催化性能是通过降解RhB溶液进行测试,60 min内P-C3N4的RhB降解率为98.2%,对比B-C3N4的31.5%与M-C3N4的66.4%,光催化性能显著提高. 以上3种样品的结构如图7[43]所示,其中图7(a)几乎观察不到孔结构,图7(b)经过修饰后能看到部分孔结构,但数量有限,图7(c)与 7(d)中可以看到明显的气体逸出后留下的孔结构通道,促进电子运输以及电子空穴的分离,从而提高催化效率. 在反应过程中气泡不断逸出,会减弱分子聚合、层间堆积的影响,但也不能完全避免该现象的发生. 2019年,Xu等[44]也以三聚氰胺和尿素作为前驱体,经煅烧得到了比表面积为 41 m2·g-1,孔积为 0.24 cm3·g-1,孔径23 nm的2MCN/2UCN样品,50 mg该样品水解制氢速率为29.9 μmol·h-1,为纯MCN 与UCN 的5.5 与1.8倍. 由于2种前驱体都是类石墨相氮化碳结构,故最终样品的结构也保留了类石墨相的特征.

图7 扫描电镜图像[43]. (a)B-C3N4;(b)M-C3N4;(c, d)P-C3N4Fig.7 SEM images[43]: (a) B-C3N4; (b) M-C3N4; and (c, d) P-C3N4

非模板法本身制得的样品普遍比表面积不理想,故需要配合一些修饰手段来提高光电性能. 金属元素具有良好的导电性,进行元素负载时可以加速电子的传输,促进更多光生电子的产生,并且抑制其和空穴复合. 2019年,Muhammad等[45]以三聚氰胺为前驱体,溶于乙醇的硝酸镧溶液,搅拌均匀后超声处理,得到了比表面积为4 m2·g-1,孔积为0.0623 cm3·g-1,孔径为2.8 nm的具有纳米片层结构的La/g-CN样品. 虽然比表面积不高,但由于镧元素的掺入,该样品的光电性能大幅提高,水解制氢速率是普通g-C3N4的5.1倍. 同年,Luo等[46]以尿素为前驱体,煅烧得到g-C3N4,与FeCl3·6H2O混合后进行超声处理,得到比表面积为48.19 m2·g-1的介孔 CN/Fe-1 (Prepared by 1 mmol FeCl3·6H2O and 0.5 g C3N4),其光解制氢速率为2.02 mmol·h-1·g-1,是纯g-C3N4的6倍. 显然,铁元素的掺入使样品光电性能得到提升. 由此可见,金属元素掺杂是大幅提高催化剂光电性能的有效手段之一,但加入金属元素的剂量要合适,否则过多的金属元素会覆盖活性位点,阻碍氧化还原反应. 此外,使用半导体进行能带修饰也是常用的手段之一,2017年,Elbanna等[47]以三聚氰胺为前驱体,煅烧后在异丙醇中剥离,得到g-C3N4纳米片层,后加入TiO2,制备得到TiO2复合的介孔g-C3N4NS/TMC (g-C3N4nanosheets/TiO2mesocrystals metal-free composite)样品,比表面积为57.4 m2·g-1,水解制氢速率为3.6 μmol·h-1,是 g-C3N4纳米片层的 18 倍. TiO2与g-C3N4的能带结构不同形成电势差,促进电子传输,用于提高光电性能以弥补自身比表面积的不足. 因此,能带修饰也是提高光电性能的有力手段.

非模板法优势在于完全不需要模板的使用就能产生多孔结构,大大降低了原材料的消耗,并且制备过程中不需要使用有毒有害的试剂,没有模板残留等,最大程度地避免了模板存在带来的负面影响. 同时,与软模板法一样,得到的样品结构不规整,但该结构反而可以提高光的捕获,增加光的利用率,提高光电性能. 非模板法最大的劣势在于其孔结构是由于气泡逸出或自然反应形成,不易进行对孔积、孔径与比表面积的调控. 其次,由于没有模板的参与,缺少有效支撑,非模板法制得的样品分子聚集与层间堆积的现象比较普遍,导致比表面积不理想.

3 发展趋势

整理前期文献调研的部分数据,按照模板分类的结果如表1所示,制备方法不同得到的样品结构的规整度和比表面积的大小也不同,硬模板法>软模板法>非模板法,主要是因为模板的支撑程度不同. 硬模板法中除去模板需要用到一些有毒有害的试剂,且此步骤是不可避免的,故硬模板法正在逐渐过渡为软模板法或非模板法. 但软模板法存在模板残留覆盖活性位点,导致催化效率降低的问题;而非模板法则不易调控,过多的层间堆积使比表面积不够理想.

表1 不同模板法调控g-C3N4孔结构总括Table 1 Summary of the different template methods in adjusting the pore structure of g-C3N4

根据不同的制备方法得到样品的特征不同,采取的修饰手段也不同. 上述文献案例分析中,硬模板法样品有较高比表面积,却导致了电子空穴的复合几率增加,故需使用能带调控,利用其它物质的不同能级与g-C3N4本身的能级形成电势差促使电子转移,该过程大大抑制了电子和空穴的复合;软模板法的模板支撑较弱,制得的样品比表面积小于硬模板法,活性位点少,故需合理选用前驱体和软模板,配合特殊3D结构加强对光的捕获,从而提高光的利用,增加光生载流子的数量;非模板法本身没有模板支撑,孔结构主要来自化学反应与气泡逸出,导致结构难以把控,容易发生层间坍塌等现象,覆盖活性位点,故需使用元素掺杂提高电子的传输速率,增加光电流. 3种制备方法的修饰手段互通,且并不唯一,效果也各不相同,具体要根据样品的自身形貌和光电性能进行选择.

从表1中可以看出,硬模板法、软模板法和非模板法在近几年的研究中均有使用,各自存在优势与劣势. 但根据文献的发表时间发现,制备方法的研究方向在从硬模板法向软模板法、非模板法过渡. 硬模板法的改进方向为制备流程的简化与无公害化,需要设计特殊结构并结合修饰手段提高光电性能. 软模板法与非模板法的改进方向为合理设计实验方案,合理选用前躯体和修饰方法以大幅提高比表面积. 对比两种改进的难易程度,选择软模板法与非模板法的研究逐年增多.

综上所述,g-C3N4作为一种优秀的光催化剂,在未来光催化领域存在许多发展空间,其本身无毒无污染,对环境友好,较大的比表面积配合孔结构的构建和及修饰手段可以大幅提高光催化性能.根据发展趋势可以判断,未来对于软模板法与非模板法构造孔结构的研究会逐渐增多,样品的比表面积会进一步提升,更多的活性位点促进更多的电子与空穴参与氧化还原反应,并且会通过材料的改进降低电子空穴的复合几率,提高光生电子产出,从而实现快速高效地水解制氢和降解有机污染物的目标.