生物质硅炭增强改性氢化丁腈橡胶的性能及老化规律*

2021-03-29王增林贾庆升刘艳霞聂文龙李再峰

王增林,张 曾,贾庆升,张 雷,丛 娟,刘艳霞,聂文龙,李再峰**

(1.中国石化胜利油田分公司 胜利油田科技处,山东 东营 257001;2.青岛科技大学 生态化工国家重点实验室培育基地,山东 青岛 266042)

随着非常规油气藏日益成为我国能源战略的主战场,高含水、深井、高温、高压、高应力、高二氧化碳等恶劣介质对封隔器密封材料破坏老化的难题是材料领域研究的热点[1-2],开发耐老化长效工作的橡胶密封材料成为现代采油工程工艺中最为关键的技术之一[3-5]。

攻克橡胶老化是行业一个长期未得到很好解决的关键技术难题,文献曾报道在橡胶基体内添加小分子抗氧剂如金属氧化物[6-7]、酚类化合物[8-10]等对橡胶耐老化的影响,这些添加剂往往表现出与橡胶基体较差的相容性,容易从橡胶基体中析出,因而橡胶材料的高温热氧老化一直没有得到很好的解决。

近年来,具有电子云sp2杂化结构的微纳碳材料成为人们的研究热点,其稳定的共轭电子云结构表现出对含有未成对电子的自由基的高效俘获功能[11-12]。当多壁碳纳米管与氟硅橡胶复合后极大地改进了氟硅橡胶的抗热氧老化行为[13],在230 ℃下老化 72 h,拉伸强度减少了13.2%(空白为49.7%),扯断伸长率减少了16.7%(空白为48.4%)。石墨烯sp2杂化的二维平面蜂窝状晶体结构,在HNBR的复合改性研究中也同样发现具有俘获自由基的能力[14-17]。然而,微纳碳材料易团聚的特点使其在高性能橡胶的复合应用没有得到较好的推广。

目前通过对生物质硅炭(Si/CB)的结构研究发现,Si/CB的拉曼光谱和碳纳米管的结构极其相似,可以推断Si/CB表面碳原子的排列具有相似的sp2杂化结构[18-19]。钱苗苗[20]研究了Si/CB对天然橡胶的补强作用,其补强效果与炭黑N550或N774相近。隋佳烊等[21]使用Si/CB与天然橡胶复合,硫化胶展现了优异的力学性能和耐磨性。国内外鲜有Si/CB改善橡胶耐老化的研究报道,本文研究了Si/CB取代炭黑增强改性氢化丁腈橡胶(HNBR)复合材料的性能及老化行为,探讨Si/CB增强HNBR的老化规律,研究HNBR的老化机理,为提高我国采油工程的密封技术水平提供理论基础。

1 实验部分

1.1 原料

HNBR:牌号Zeptpol 1 000 L、2 000 L,日本Zeon公司;氢氧化单甲基丙烯酸锌(HZMMA):美国Startomer公司;硫化剂DCP:上海方锐达化学品有限公司;促进剂TAIC:上海德茂化工有限公司;炭黑N550:上海卡博特化工有限公司;Si/CB:吉林凯禹生物质新材料有限公司;其他助剂均为市售。

1.2 仪器及设备

XK-160型开放式炼胶机:上海双翼橡塑机械有限公司;XLB-DQ型平板硫化机:青岛亚东机械有限公司;MZ-4000D型材料拉伸机:江苏明珠试验机械有限公司;差示扫描量热分析仪:瑞士Mettler Toledo公司;DZF型真空干燥箱:上海一恒科学仪器有限公司;VERTEX-70型红外光谱仪:德国Bruker公司。

1.3 试样制备

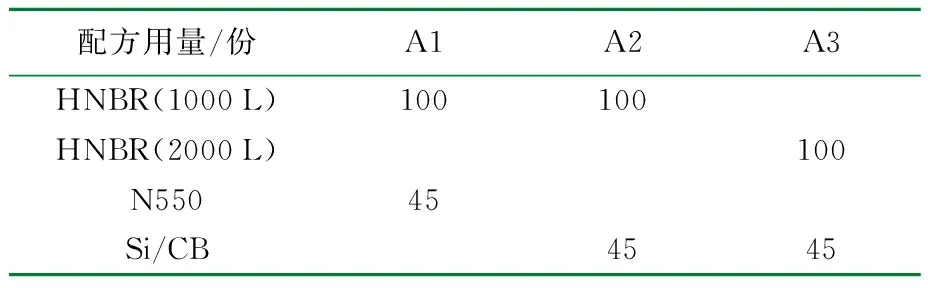

使用开炼机对橡胶进行混炼加工,依次加入HNBR基体 100份,氧化锌1份,硬脂酸 5份,RD/MB混合型防老剂 1.5份,HZMMA 5份,助交联剂TAIC 7.5份,硫化剂DCP 7.5份,Si/CB、N550为变量,实验变量配方见表1,混炼胶均匀出片后,停放24 h。

混炼胶硫化条件:温度为170 ℃,压力为10 MPa,硫化时间为正硫化时间(t90)+2 min;二段硫化条件:温度为150 ℃,时间为4 h。

表1 实验配方

1.4 性能测试

(1)物理机械性能

将硫化胶片裁成哑铃状,分别在160 ℃、180 ℃、200 ℃三个温度下完成HNBR的稀氧老化试验评价,按照GB/T 528—2009进行拉伸性能测试;按照GB/T 531.1—2008进行硬度测试。

(2)傅里叶变换红外光谱(FTIR)分析

将老化后的复合材料使用红外光谱仪进行老化胶的结构表征,分辨率为4 cm-1,波长范围为500~4 000 cm-1。

(3)差示扫描量热(DSC)分析

按照GB/T 29611—2013测试橡胶材料的玻璃化转变温度(Tg),温度范围为-60~100 ℃,液氮保护,升温速率为10 ℃/min。

2 结果与讨论

2.1 N550、Si/CB增强HNBR复合材料的力学性能

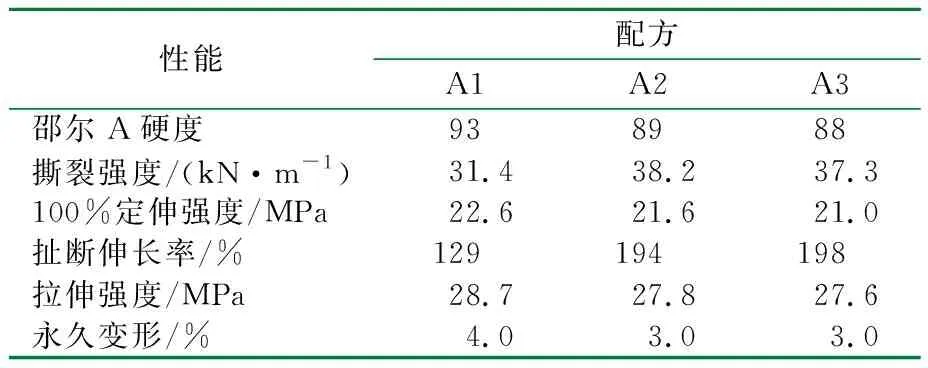

采用Si/CB取代部分炭黑,比较Si/CB与炭黑 N550复合HNBR橡胶的力学性能,结果如表2所示,拉伸强度和100%定伸强度没有明显变化,但在扯断伸长率、撕裂强度方面,Si/CB较炭黑N550复合材料呈现大幅度提升,表明Si/CB粒子与橡胶基体之间的作用力高于N550与橡胶基体的作用力,因而表现出更好的韧性与撕裂强度;同时Si/CB补强的HNBR永久变形率更低,弹性较好。高强度、高定伸应力、低永久变形率都是橡胶密封材料所必须具备的性能指标。

表2 N550、Si/CB对HNBR复合材料性能的影响

Si/CB用量相同条件下,其对HNBR-1000L和HNBR-2000L的增强效果是不同的,前者由于腈基官能团的含量(丙烯腈基质量分数为44%)高于后者(丙烯腈基质量分数为36%),HNBR-1000L复合材料比HNBR-2000L型表现出更优的拉伸强度。

2.2 温度对Si/CB、N550补强HNBR复合材料性能的影响

为了比较Si/CB、N550对HNBR基体的增强作用,研究了温度对HNBR复合材料力学性能的影响,结果见图1和图2。

温度/℃(a)

随着环境介质温度的增加,Si/CB、炭黑与HNBR基体的分子间作用力逐渐减小,两种补强剂补强的HNBR-1000L橡胶复合材料的拉伸强度、扯断伸长率均随着环境介质温度的增加而逐渐减少。然而,在相同的温度下,Si/CB补强的复合材料的拉伸强度和扯断伸长率均高于炭黑N550补强的,反映了在相同温度下Si/CB与HNBR基体的相界面作用力高于炭黑N550与HNBR基体的相界面作用力。

2.3 HNBR复合材料的稀氧老化行为

炭黑N550、Si/CB增强的HNBR橡胶复合材料(A1、A2、A3)在稀氧环境160 ℃、180 ℃、200 ℃下的拉伸强度的老化规律如图2所示。

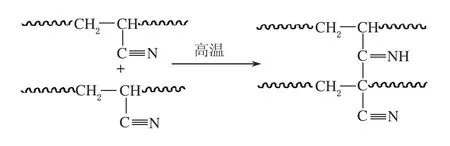

稀氧老化时间/d(a)160 ℃

在180 ℃和200 ℃的高温稀氧环境下,氧自由基老化的影响可以忽略,然而三种橡胶材料拉伸强度均在老化3 d后表现出拉伸强度极值的老化增强现象,表明在180 ℃和200 ℃的高温环境中,HNBR的分子主链发生了弱键均裂产生自由基,进一步发生了交联反应,分子间化学交联点增多,拉伸强度出现提高的现象。

随着老化时间逐渐延长,该交联反应持续深化与积聚,材料的强度经过极值之后,呈现逐渐下降趋势,温度越高这种力学性能衰减表现越快,橡胶的老化速率也越快。由温度相对较低(160 ℃)的老化行为曲线可以看出,老化增强现象不太明显,经过30 d的稀氧老化后,Si/CB补强的1 000 L型和2 000 L型复合材料的力学性能保留率均大于100%(分别为140%和112%)。无论哪一个温度下的老化行为均揭示了Si/CB补强的HNBR复合材料的力学性能保留率均高于炭黑N550补强的效果。Si/CB的表面碳原子的排列结构具有离域自由基单电子云密度、抑制自由基发生老化交联反应的能力,因此,Si/CB表现出了N550不具备的增强和耐老化双重改性效果[20-21]。

2.4 HNBR复合材料的分子结构变化

Si/CB补强的HNBR-1000 L复合材料在180 ℃下稀氧老化0 d、2 d、3 d、30 d后的红外光谱见图3。

波数/cm-1图3 180 ℃下Si/CB改性HNBR复合材料的红外光谱图

基于老化过程的红外分析结果,HNBR老化过程中存在着以下化学交联反应,如图4所示。

图4 HNBR高温老化交联机理

2.5 老化对HNBR链段运动能力的影响

复合材料进行高温稀氧(180 ℃)老化0 d、2 d、3 d、30 d,采用DSC分析老化时间对HNBR复合材料玻璃化转变温度Tg的影响,结果如图5和表3所示。

温度/℃(a)A1配方

表3 老化时间对HNBR复合材料玻璃化转变温度的影响

图5和表3表明,随着材料老化程度加深,Tg呈上升趋势。未老化前,Si/CB增强复合材料的Tg高于炭黑N550补强的复合材料,说明Si/CB与橡胶的结合力更强,材料表现出更高的力学性能。随着老化时间的延长,高温促进了橡胶基体老化交联反应的发生,三种橡胶复合材料的Tg均有所升高。Si/CB补强的复合材料的Tg增加幅度小于炭黑N550补强的幅度,再次证明了Si/CB具有抑制自由基交联老化的能力。

3 结 论

(1) Si/CB补强的HNBR较炭黑N550补强的材料表现出更高的撕裂强度和扯断伸长率。

(2)经高温稀氧老化后,Si/CB补强HNBR复合材料的力学性能保留率要高于炭黑补强的HNBR复合材料,Si/CB补强的Tg升高幅度小于炭黑N550补强的幅度,表明Si/CB可以改善HNBR的耐稀氧老化能力,且温度越高这种优势越明显。