基于H13钢水淬在线监测的热处理数值模拟优化

2021-03-29张宇航吴日铭

张宇航,吴日铭

(上海工程技术大学 材料工程学院,上海 201620)

0 引 言

模具钢淬火冷却[1]是一个复杂的过程,芯部的温度变化一直是模具钢热处理工艺研究的焦点和难点。为预测芯部温度变化以及由此带来的组织和残余应力变化,热处理的数值模拟也由此逐渐被广泛应用[2-5]。

工件尺寸远大于实验室模拟测试的试样尺寸,文献报道的模具钢淬火多建立在小尺寸钢块试验研究(如端淬试验),而实际生产中,随着工件尺寸增大及热处理环境的改变,小尺寸工件试样数值模拟研究结果和规律已无法与大截面尺寸工件实际情况相匹配[6]。

从淬火介质状态考虑,高温工件淬入介质,介质立即沸腾。以水为例,淬火开始时,工件壁面的温度远高于水的汽化温度,水首先进入膜态沸腾阶段。随着工件表面温度的降低,淬火冷却过程依次进入过渡沸腾和核态沸腾阶段;在膜态沸腾阶段,工件表面覆盖了一层完整气膜阻止了表面与附近流体的直接接触,热量交换主要依靠表面与气膜间的导热和辐射进行。随着工件表面温度的降低,过热度减小,气膜逐渐变薄直至破裂[7,8],沸腾程度与工件的表面积和表面粗糙度有关,工件表面积越大,为气泡的生长提供了越多的成核场所。

为准确预测实际生产中大截面尺寸H13模具钢在淬火过程中温度场的变化情况,从优化计算模型和模拟工业试验两方面展开相关研究,即考虑淬火过程中由于沸腾状态引起换热改变,优化计算模型,进行温度场、应力场模拟。选用大截面尺寸钢块在生产现场完成淬火,实时监测和记录其内部温度变化,结合工件组织加以验证,以实现厚度较厚的模具钢温度场的准确预测,避免存在残余应力导致其开裂。

1 试验工件和方法

1.1 试验工件

试验选用H13钢,其成分含量如表1所示,选用工件的尺寸为φ300 mm×350 mm。按照图1(a)所示尺寸选取温度监测点,并在测试点打孔,孔尺寸均为φ10 mm×175 mm。以便于热电偶直接测得不同位置芯部温度,为防止淬火时水进入测温孔内,在每个孔表面焊接耐高温的P91无缝钢管,如图1(b)所示,保证整个钢块可以浸入淬火液中。

图1 H13钢工件

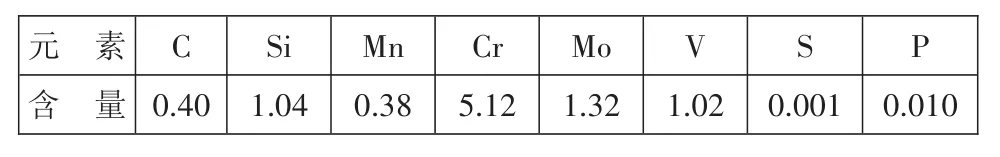

表1 H13模具钢的化学成分 质量分数

1.2 试验方法

1.2.1 淬火温度实时监测

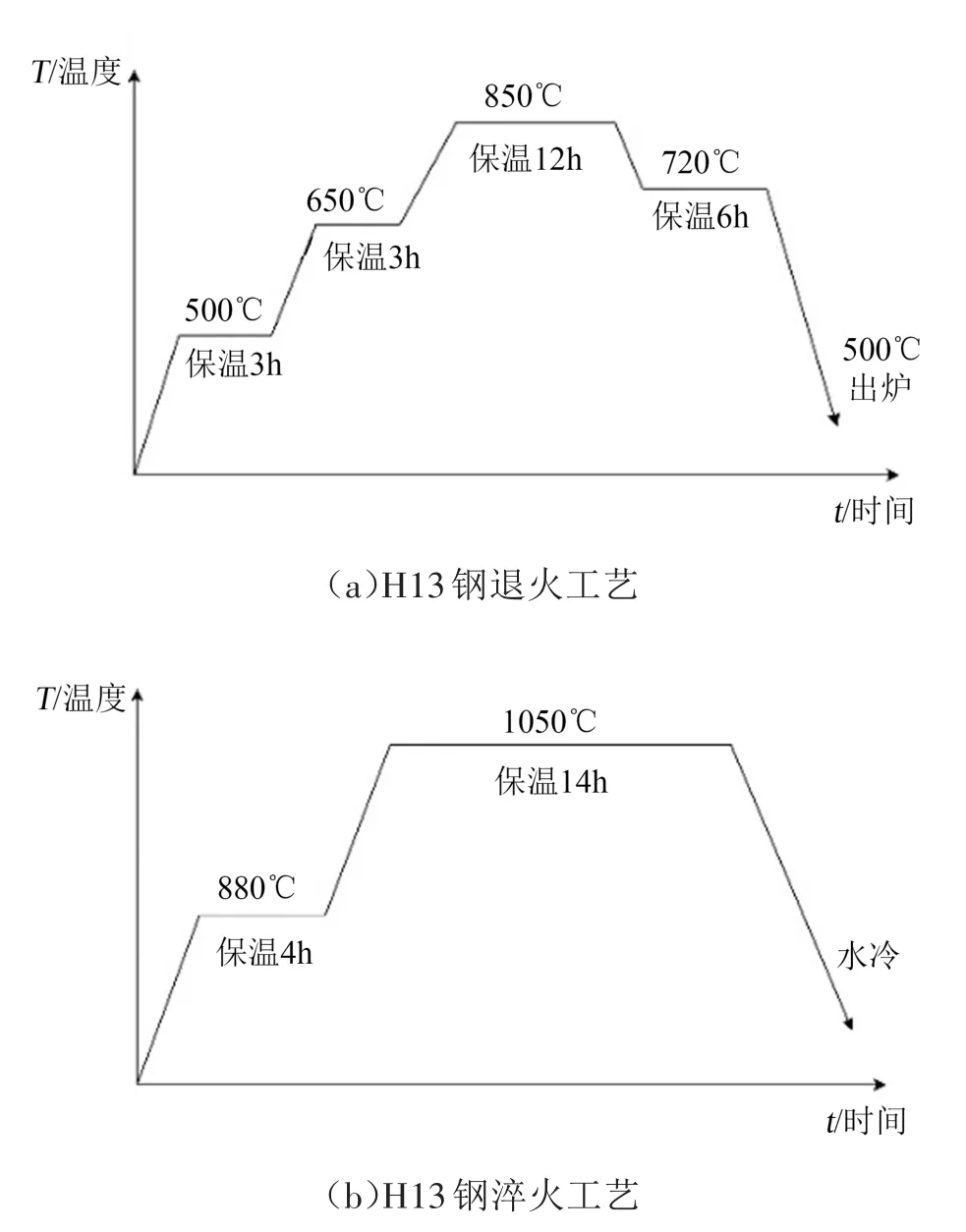

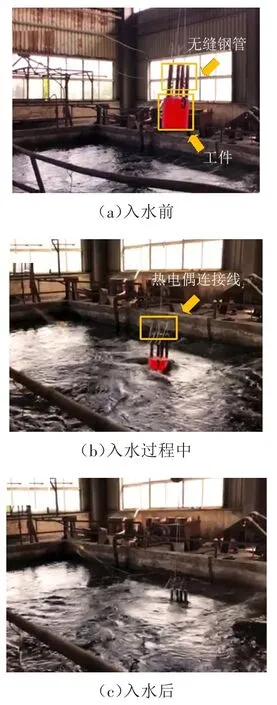

为防止淬火时工件开裂,将工件进行预退火处理,退火工艺如图2(a)所示,退火工艺完成后,按照图2(b)所示工艺进行淬火加热和保温处理。大型淬火池(12 000 mm×5 000 mm×5 600 mm)如图3所示,图3分别展现了入水前、入水过程中和入水后的工件状态。从图3(c)可以看到焊接的无缝钢管可以保证在淬火冷却过程中热电偶正常工作。淬火过程中采用JTWARK-191F型热电偶对材料芯部温度变化进行测量和监测,一端按厚度方向插入探测孔内(175 mm),另一端与温度记录仪相连,数据采集频率为2 s。

图2 H13钢热处理工艺

图3 淬火过程中工件状态

1.2.2 数值模拟

利用数值分析和有限元理论,使用DeForm-3D热处理模块分析和模拟工件淬火过程中温度场和应力场变化状态。根据工件实际尺寸建立模型并进行网格划分,通过试验、计算和查阅文献获取材料相关参数。并通过H13钢相变特性参数,使用JMATPRO软件获得H13钢的CCT(过冷奥氏体连续冷却转变)曲线。

1.3 温度场模型建立

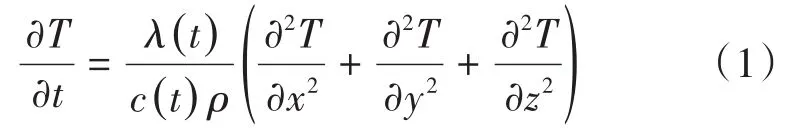

导热微分方程是求取淬火过程中温度场数据的常用方法,根据傅里叶定律以及能量守恒定律推导三维非稳态导热方程为[9-11]:

初始边界条件为:

传热过程采用第三类边界条件,公式为:

其中,λ为热导率,W/(m⋅℃);T为温度,Tw为材料表面温度,Tf为外界温度,℃;t为时间,s;ρ为材料密度,kg/m3;c为比热容,J/(kg⋅K);h 为对流换热系数,W/(m2⋅℃);x,y,z为坐标位置;n指向物体外法线方向。

1.4 对流换热系数优化

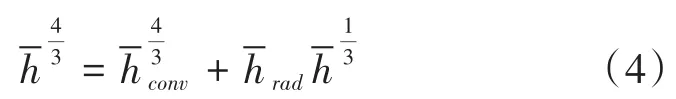

由于工件淬火过程中受沸腾因素影响,产生了穿过蒸汽膜的辐射传热,并且辐射起着增大蒸汽膜厚度的作用,假定辐射和对流过程可以简单相加则是不合理的。BROMLEY通过对水平表面上的膜态沸腾进行研究,得出以下形式的超越方程计算总的换热系数[12]。

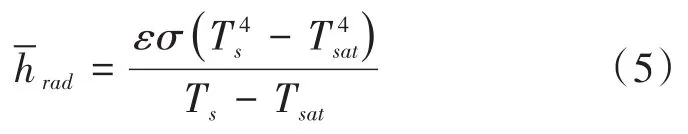

其中,Ts为工件表面温度,℃;Tsat为相应压力下淬火液的饱和温度,℃;ε是固体发射率,其随温度变化如表2所示;σ是斯蒂芬-波尔玆曼常数,其值为1.380 649× 10-23J/K。

表2 不同温度下钢的固体发射率ε

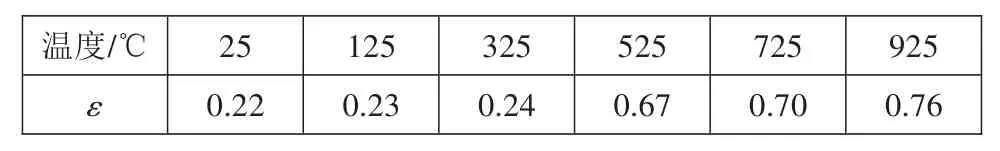

图4所示为计算后得到总对流换热系数与参考文献[13]中对流换热系数对比,改进的对流换热系数随着工件表面温度的升高先变大后变小,与参考文献[13]中的趋势一致。优化后的对流换热系数值比参考文献[13]略高。

图4 修正后的对流换热系数与参考文献[13]中的数据比较

2 结果与讨论

2.1 温度场模拟结果

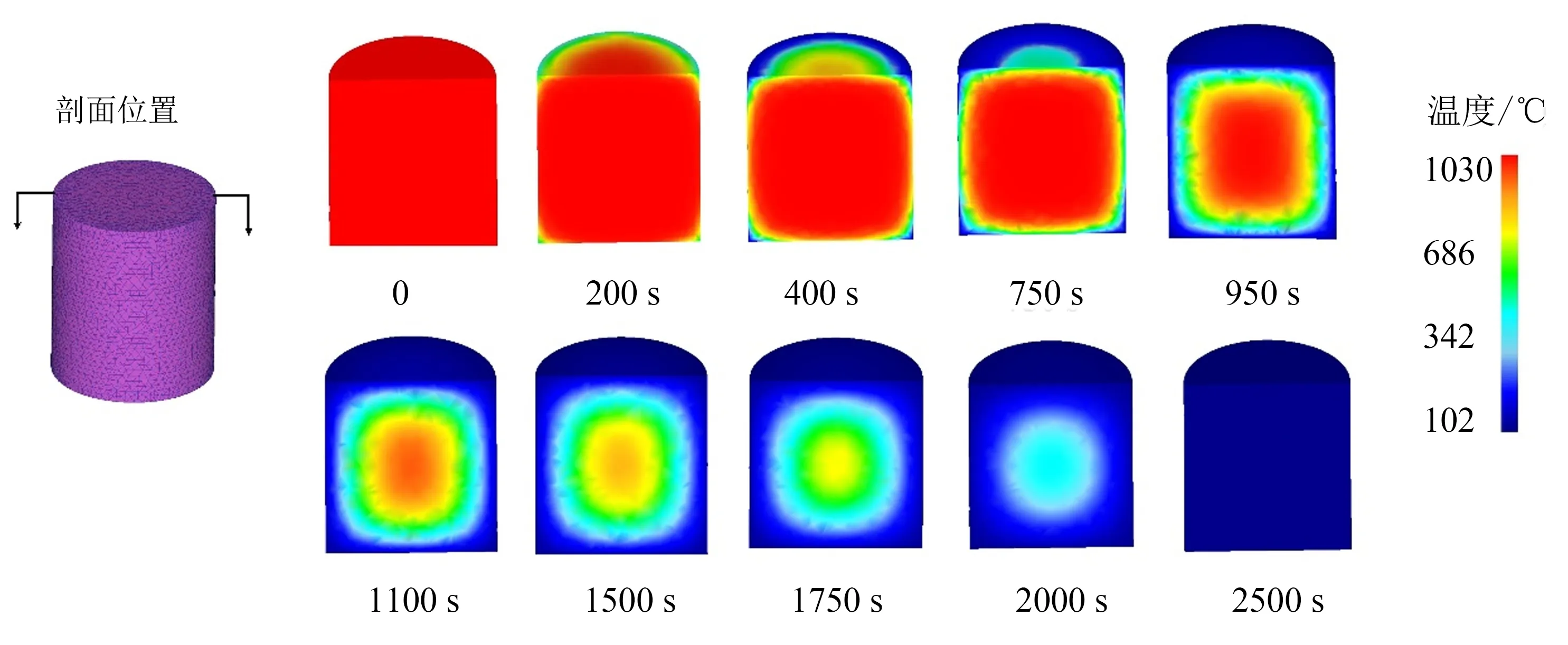

通过数值模拟工件整个淬火过程,模拟所需的工件网格划分为20 000个,如图(5)所示。通过温度场云图变化情况可以看到,从淬火开始,工件表面迅速降温,但工件芯部依然是高温状态,根据H13钢的CCT曲线(见图6),工件表面立刻进行马氏体转变,芯部大部分奥氏体化,在大约750 s后工件内部开始由外到内逐渐进行相转变。由于工件尺寸大,在冷却过程中,工件表面与芯部产生了较大的温差,工件的表面与芯部在完成马氏体转变的时间差增大,且奥氏体向马氏体转变的体膨胀系数差别明显,使淬火后的工件变形较大、残余应力较大,有开裂倾向[1]。

图5 H13工件网格划分及淬火过程中工件剖面温度场变化

图6 H13钢CCT曲线

2.2 温度曲线对比结果

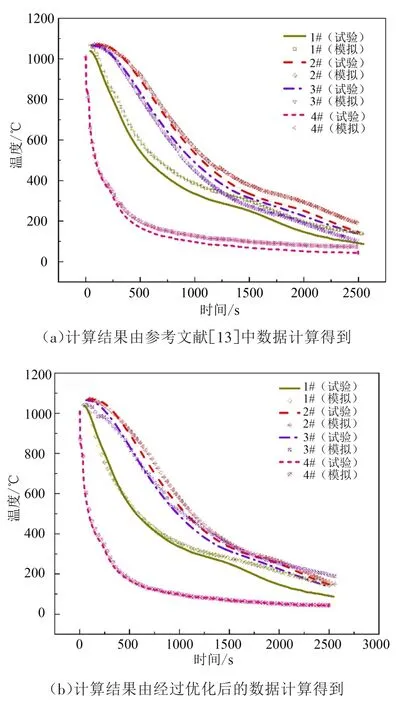

通过比较图7(a)、(b)可知,由沸腾引起对流换热系数的变化会改变淬火过程的温度场,通过优化对流换热系数后的模拟数据,图7(b)中曲线吻合程度明显高于图7(a),验证了优化后的准确性,同时也表明水淬过程热辐射的作用不容忽视。观察图7(b)可以看到,4#位置位于工件边缘处,其计算曲线与试验曲线吻合度最好;1#、3#位置分别处于距离工件2/3R和1/3R处,只有在前半段吻合度较好,但分别在淬火1 250 s和750 s后出现相对较大的误差,可能与淬火马氏体相变放热有关。2#位置处于工件中心位置,发现其计算曲线整段未贴合实验曲线,这也是温度预测的难点之一。

图7 工件不同位置的冷却曲线测量与计算结果比较

在降温过程中,工件由外到内温度变化越来越平缓,冷却速度越来越低。从淬火开始,工件芯部与表面的温差逐渐增大,持续了约750 s,其中温差最大达到860℃,但随着淬火冷却时间的延长,工件表面与芯部的温差逐渐降低,在2 500 s时,温差小于100℃。

通过优化对流换热系数后,工件芯部的温度趋势预测仍存在明显误差,说明厚度较厚的H13钢模块芯部的温度场的影响因素仍未完全揭示,如残余拉/压应力对未转变组织的温度场影响、已转变马氏体组织导热系数的变化等,还需要进一步试验验证。

2.3 淬火应力

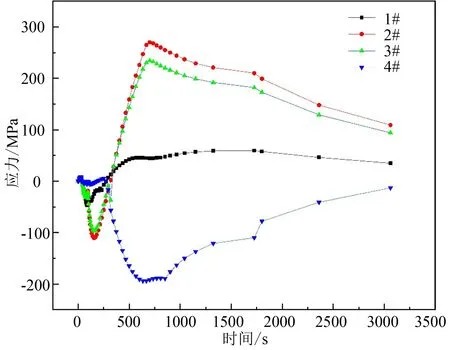

淬火过程中由于工件每个位置存在温度差异和组织差异,工件内部会产生较大的内应力。图8所示为淬火过程中工件内部4个探测点的应力变化曲线,每个探测点都出现了应力极值,特别是2#、3#、4#位置出现了明显的极值点,在750 s左右时分别达到了290、250、-200 MPa。在靠近芯部的2#、3#探测点先呈压应力后呈拉应力,在表面位置上的4#探测点先呈拉应力后呈压应力。这是因为在淬火初期,工件表面迅速冷却收缩,而芯部由于温度过高且散热缓慢,产生不了相应的收缩,从而表面因收缩受阻产生拉应力,芯部产生对应的压应力。随着淬火的持续进行,芯部开始马氏体转变,此时相变应力起主导作用,并对外层压应力产生补偿,芯部应力转变为拉应力,表面4#位置因受到芯部的收缩而产生压应力,且逐渐减小,而应力曲线中出现的极值是因淬火冷却过程中组织应力和热应力主导作用交替导致[14]。由于最大的拉/压应力产生在淬火750 s前后,可认为该时刻是淬火开裂的关键时间点,缩小在该时间点的芯部和表面拉压应力峰值差(约490 MPa)是避免淬火开裂的关键。

图8 φ300mm×350mm H13钢淬火过程内应力曲线

2.4 显微组织观察

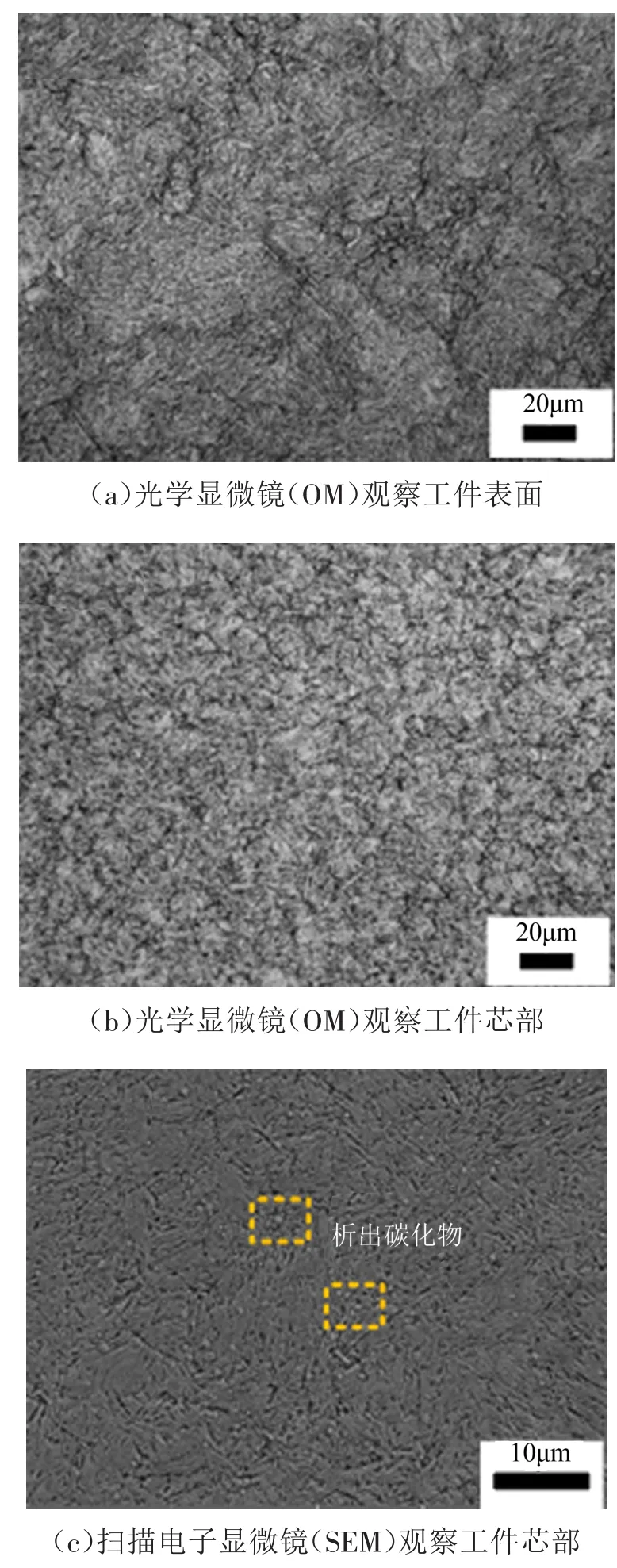

对淬火后的工件进行取样,分别取4#和2#孔底部位置进行金相观察,观察结果如图9(a)、(b)所示,工件表面组织主要为马氏体,工件芯部组织主要为马氏体和贝氏体及少量的残余奥氏体。由表面到芯部马氏体含量减少,贝氏体含量增加。因不同位置处冷却速度不同,靠近表面位置冷却速度快,自由能差值大,相变驱动力大,过冷奥氏体主要转变为马氏体组织;而芯部位置由于冷却速度下降,自由能差值变小,过冷奥氏体的马氏体转变量减少,从而贝氏体转变量增加[15]。

采用扫描电子显微镜对试样芯部进行观察,如图9(c)所示,发现在贝氏体周围存在颗粒状和块状碳化物且分布不均匀,可能由于降温速率太小,使奥氏体向贝氏体转变,碳化物沿着贝氏体铁素体相界面析出导致;碳化物不仅量多且部分成排状分布,这也是明显降低冲击韧性的影响因素[16]。

图9 φ300 mm×350 mm H13钢工件不同位置显微组织照片

3 结束语

通过对尺寸为φ300 mm×350 mm的H13钢工件进行在线淬火监测,分别设置芯部、表面、1/3R和2/3R处的监测点,可准确预测厚度较厚的H13钢热处理过程中的温度场和淬火残余应力。在考虑钢/水对流换热系数受沸腾条件和热辐射的影响的基础上,对流换热系数h进行了优化,得出了如下结果。

(1)各温度监测点的试验结果与计算结果相符,表明经过优化后的对流换热系数可应用于大截面尺寸工件温度场的预测。

(2)将优化好的数据导入计算机数值模拟应力场,结合显微组织观察发现,淬火在750 s前后出现芯部、表面最大的拉压峰值应力差,证明大尺寸工件淬火存在淬火危险期,危险期将导致工件的变形和开裂,若材料的纯净度组织和性能足以抵抗淬火的拉压峰值应力冲击,则淬火后期没有开裂风险。