炉膛测温技术应用于锅炉燃烧优化

2021-03-29罗斌

罗 斌

(湖南大唐先一科技有限公司,长沙 410007)

0 引 言

随着信息技术的快速发展,数字化、人工智能、大数据等技术应用范围逐步扩大,以及发展高效、低碳、智能、绿色能源的需要。国家发改委发布的《关于推进“互联网+”智慧能源发展的指导意见》,明确指出促进能源与信息深度融合。火电机组已进入大容量、高参数的发展阶段,600、1 000 MW等级的超临界、超超临界机组相继投运。火电机组向更高效、更方便、更清洁、更安全、更智能、更可持续的方向发展。利用大数据分析和人工智能技术的智慧化电厂建设在各发电集团已经上升到战略建设层次。

锅炉燃烧优化是智慧电厂建设的重点建设模块之一,但由于炉内压燃烧过程自身具有瞬态变化、随机湍流、炉膛尺寸庞大、工作环境恶劣等特征以及我国电站燃煤煤种变动大,参数整定困难,给有关热物理量场参数的在线测量带来了阻碍,难以获得描述实际燃烧过程的热物理量场参数,特别是温度分布的测量很困难,这样导致燃烧调整得不到可靠的依据,燃烧最优化运行无法实现[1]。目前这已成为提高大型燃烧设备安全性和经济性的瓶颈。锅炉燃烧运行优化必须基于炉膛温度场的实时测量数据,通过对锅炉燃烧过程进行三维建模,建立模拟温度场,实现锅炉燃烧过程的可视化。因此,为实现锅炉燃烧优化运行,本文对当前国内常用的几种炉膛测温技术进行比较,分析各自的优缺点。

1 炉膛温度测量技术应用效果

大型火力发电机组燃煤锅炉炉内温度场是反映燃烧状况的一项重要参数,对煤粉的着火、燃烬及锅炉的安全性、经济性具有重要影响,是影响以及锅炉安全、节能减排的关键控制环节。应用炉膛温度测量技术后,可达到如下效果:

(1)控制炉膛出口烟气温度,防止锅炉过热器和再热器金属管壁超温损坏和结焦。

(2)矫正燃烧不均衡,发现并矫正两侧汽温和烟温偏差。

(3)控制最佳的风粉比例,降低过量空气系数提高燃烧效率。

(4)防止出现局部火焰过热,降低氮氧化物的生成,减少喷氨量控制污染物排放。

2 炉膛测温技术发展及应用

传统的接触式(伸缩式烟温探针)炉膛测温技术因其探针受耐温限制、燃烧腐蚀性等使其应用受限,仅在锅炉启动初期伸入炉膛测温。随着科技的飞跃发展,先进的测控技术与人工智能的有机结合,使得炉膛测温技术日臻成熟,非接触式测温技术在研究与应用上得到了飞速发展,一些高性能非接触式测温技术如激光光谱法、光谱分析法和声波测温技术等在国内大型火力发电厂燃煤锅炉中得到了广泛的应用[1-4]。

3 几种非接触式炉膛测温技术简介及应用对比

3.1 双色光谱测温

双色红外线测温仪是红外测温技术的一种,即测量物体在两个不同光谱范围内发出的红外辐射亮度并由这两个辐射亮度之比推断物体的温度,称为双色测温仪。此"色"的含义应为红外波长或光谱,即为"双红外光谱测温仪"。双色测温仪是依据在选定的两个红外波长和一定带宽下,它们的辐射能量之比随着温度的变化而变化[2]。用两组带宽很窄的不同单色滤光片,收集两个相近波段内的辐射能量,将它们转化成电信号后再进行比较,最终通过该比值来确定被测目标的温度。此种测温方法灵敏度较高,与目标的真实温度偏差较小,如图1所示。

图1

3.2 激光吸收光谱测温

激光测温法一种主动式的光谱分析技术,基于每一种气体分子都有独一无二的光谱吸收特性。针对锅炉炉内气体浓度的测量,在锅炉的一个层面上采用网格形式布置多条路径。利用CT成像算法重建锅炉宽度方向,现场温度梯度分布场技术吸收特性。沿锅炉宽度方向在SOFA风上方安装4对激光探头(单层),即分别对称布置在前墙和后墙。激光穿透炉膛,测得各光路上的平均温度,如图2所示。

3.3 声波测温

声波可在气体介质中的传播,但其传播速度及声频率受介质温度影响。研究学者们利用声波此特点,提出了声学测温技术,并形成相关产品在锅炉炉膛温度场的测量中得到了应用。

声学测温技术是通过热力学气体状态方程来求解气体温度,其关系可表示为:

图2

式中,c为声波的传播速度,m/s;γ为气体绝热指数(等于定压比热容与定容比热容之比);R为为气体常数,8.314 J/(mol·K);m为气体摩尔量,kg/mol;T为气体绝对温度,K;z为γR/m,对于特定的气体z为一常数。

由于发射装置和接收装置之间的距离是已知常数,而声波从声学器件的发送单元发送到接收单元的“飞行时间”是可以测量出来的,因此可以计算出声波传输的速度,进而根据热力学气体状态方程可以计算出声波传播路径上的烟气温度,即该测温通道上的气体平均温度(路径温度)。传统声学测温系统是使用一定数量的声波收发器形成一个测量网格,从而测量炉内的一个水平面上的温度场二维分布情况

实际应用中。传统声波收发器炉膛安装直管段和法兰、声波导管直管段需要采用和锅炉水冷壁同样的材质加工、并与水冷壁焊接在一起,需要对水冷壁进行改动,存在安全隐患。声波装置采用压缩空气作为发生源,音频在3 K左右。在测量上存在声源不能同步发生,循环周期长影响测量精度和数据的连续性;炉膛噪声、吹灰系统噪声频率也均在3K左右,易受干扰。易受炉膛气流影响干扰声波飞行路线,影响测量精度。

目前已有国外公司已有采用高频电子声波发生器取代压缩空气声波发生器。采用电子声波发生器具有如下如下优点:

(1)电子发生无需压缩空气,无需改动水冷壁,对锅炉本体无影响。

(2)音频可设置在10~12 K最佳频段。

(3)不受炉内噪声影响,规避炉内气流对飞行路线影响。

(4)引入电致声波连续编码、数字信号处理与图形识别技术,信号精度高。

(5)测量数据具备高实时性和同步性,易于算法优化,大幅提升测量精度,如图3所示。

图3

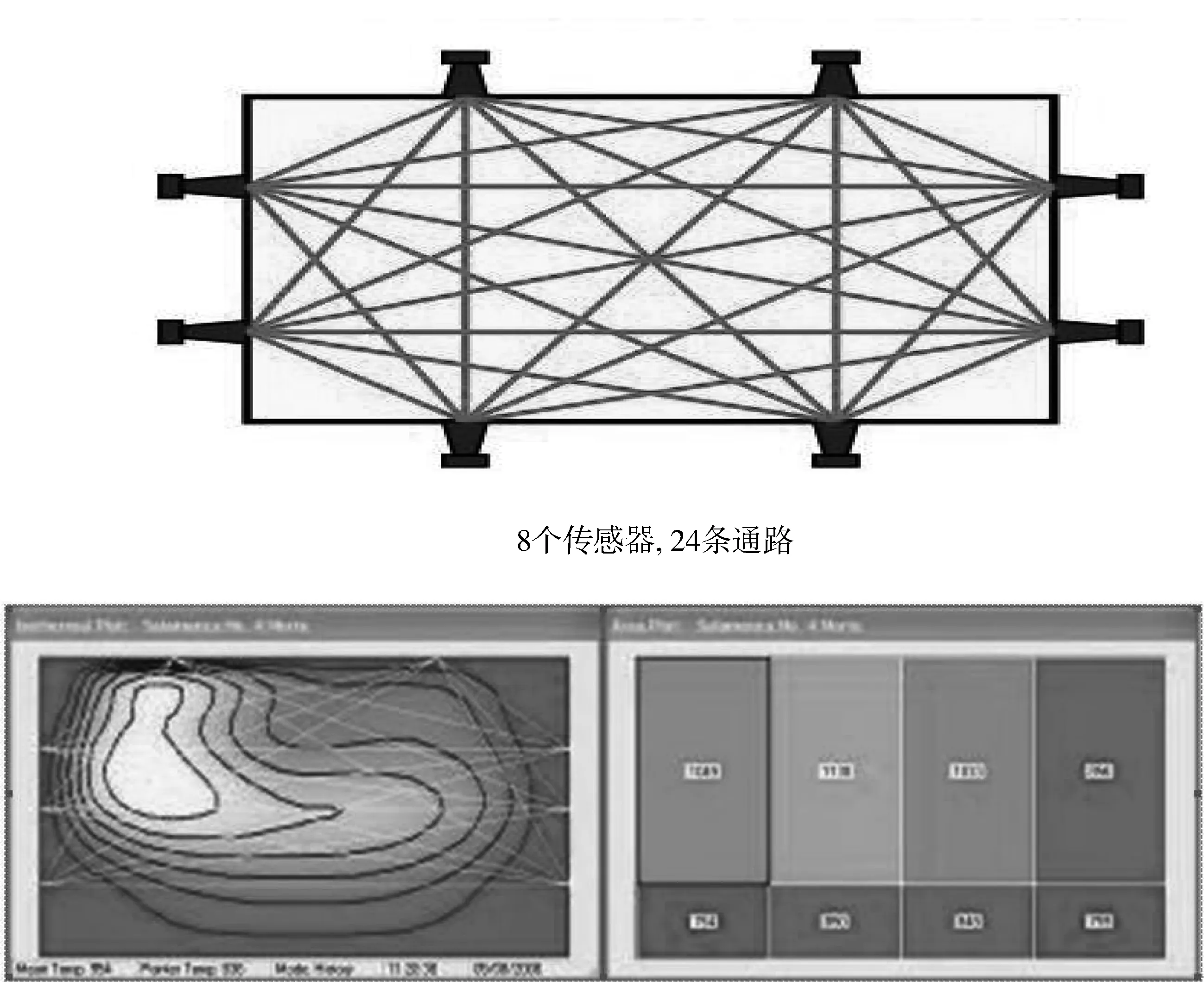

4 采用电子声波建立炉膛温度场应用于燃烧智能优化控制

采用8传感器24通道电子声波测温装置得到的温度梯度可以正确反映出温度场的变化趋势,在此基础建立了三维温度场信息,以三维温度场信息与锅炉运行参数之间的燃烧优化模型。对锅炉总风道、大风箱、各燃烧器以及调风盘进行真实建模,进行变风压、变调风盘开度下的热态流体数值模拟,形成大量模拟数据,构建各燃烧器内外二次风量的实时软测系统。模型指导上层各SOFA风喷口风量的精确分配,到达炉内温度场的均衡调,如图4所示。

图4

燃烧模型实时采集炉内温度场实时数据、各燃烧器喷口风量实时数据、各磨入炉煤质数据,以及DCS部分运行数据进行实时计算。并实时给出如下优化控制输入参数:

(1)各层总二次风配比;

(2)各燃烧器内外二次风调风盘开度;

(3)各SOFA风喷口调风盘开度;

(4)各磨最佳一次总风量(风煤比优化);

(5)最佳推荐排烟氧量,如图5所示。

5 结束语

锅炉燃烧优化只有在炉膛温度的准确测量基础上才能对锅炉燃烧过程进行三维数值建模,综合应用气相湍流模型、颗粒离散相模型、煤粉颗粒燃烧模型、及NOx后处理模型等多种先进的数学模型,开展变煤质/负荷锅炉炉内燃烧过程进行数值模拟研究,建立煤质/负荷与炉内流场、温度场、组分浓度、污染物排放等内在联系数据库。获得不同煤种、不负荷条件下的锅炉的最佳燃烧工况,各燃烧参数的最佳设定值,包括给煤量、二次风量、燃烬风量、烟气挡板开度、减温水量、排烟氧量、磨煤机风煤比等。