汽轮机DEH系统参数优化及故障查询分析

2021-03-29张世晟

张世晟

(晋能控股山西电力塔山发电公司,大同 037006)

0 引 言

汽轮机DEH系统的参数优化过程,要根据整个系统的构成、构件以及运行原理,对所有参数的具体作用参数作出明确的说明,之后借助于模拟仿真的方式,全面分析各类参数经过优化之后是否正常运行。对于故障的检测,则主要是针对当前已经开发出的各类硬件设施和软件设施,让其分析故障查询过程中所需要使用的技术。

1 汽轮机DEH系统的构成

1.1 电子控制设施

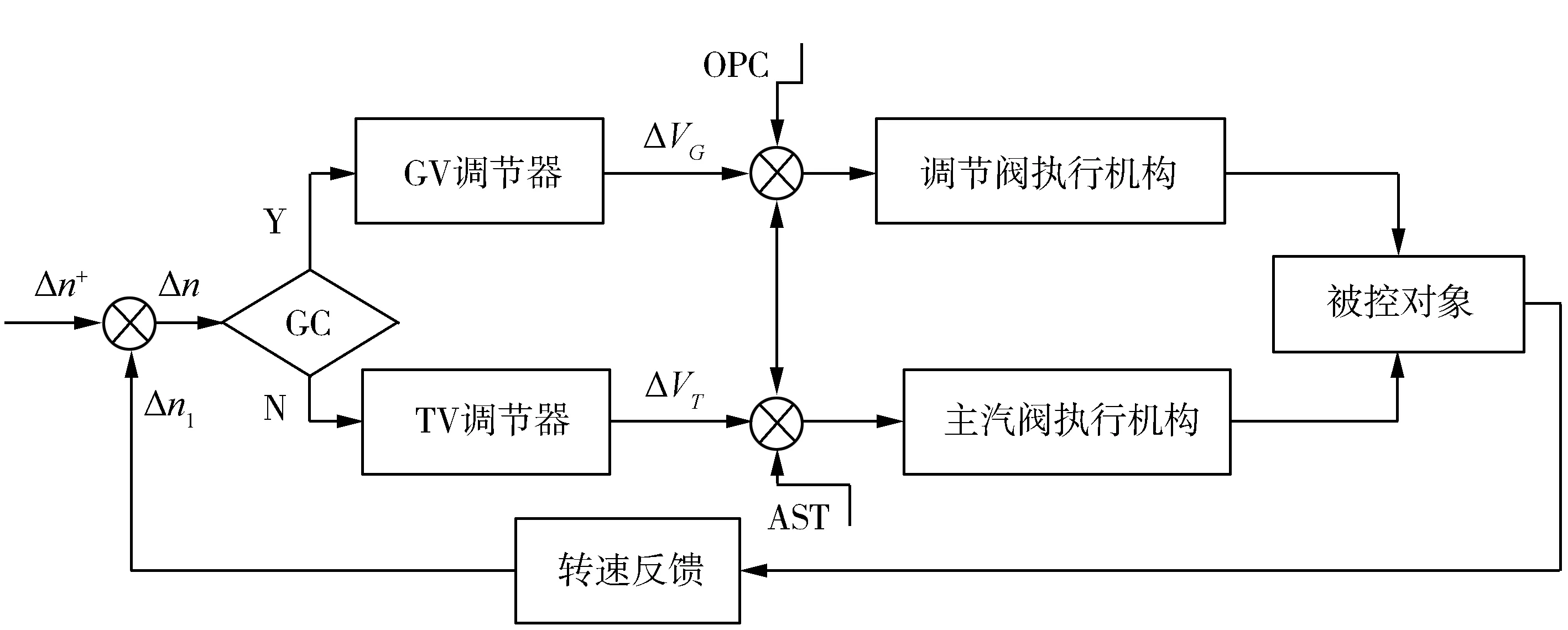

汽轮机DEH系统的构成原理图如图1所示。

对于电子控制器中包括基本的控制DPU、电源设备数据的接口以及混合数模插件等,这类设施都放置在集中性的控制柜内,应用于获得和接收反馈信号,同时根据已经在内部设置的逻辑计算网络发出相应的控制指令。其中基本控制DPU,需要采用冗余控制机制,即日常运行中,一台设备处于工作状态,另一台设备处于待机状态,从而维持系统的运行稳定。对于DEH系统内的网络通信,需要使用基于以太网的相关技术构造,模拟量的输出部分采用I/O通道实现。

1.2 整体操作系统

整个操作系统的建设中,主要包括工程师站和操作员站,每个站点中都需要配置专业的操作盘以及各类图像的显示装置,对于运行人员来说,要通过对于各类型的交互界面,可以获得当前这一控制系统种已经发生的相关数据和各类信号,从而全面完成后续的调整工作。对于两个站点内部的交流,需要通过以太网进行连接,该过程中也需要配置冗余装置,如果自动控制系统出现了故障,那么直接切换到手动操作系统。

1.3 供油系统

供油系统包括高压控制油系统和润滑油系统两个部分,这两个部分独立配置,其中高压油系统内,应用抗燃液压油将其配置,从而让整个控制系统可以接受控制方案,取得相应的动作响应参数,同时在整个系统内,配置专业的液压操作阀门控制量发出响应动作。对于润滑油,则需要由主机进行控制,从而让整个润滑油系统可以稳定高效输出。

1.4 执行系统

执行机构包括高压主蒸汽的电液伺服机构,调门伺服系统、集中控制系统内的被控对象、相关阀门等,在运行中,需要由信号放大器以及信息交换系统,对整个系统的影响参数进行调整,同时这类设备本身也必须根据其运行原理,在其中配置其他的设备。比如某方面是以液压催动阀门进行状态,此时就必须要和相关装置进行连接。

1.5 保护系统

保护系统的作用是,在整个系统出现严重故障或者危机时,可以直接手动停机,因此保护系统运行中,要根据各类危机的影响范围以及作用原理,建立专业的预警机制。同时也要配置信号的投切机制,比如在出现机组超速、轴承油压过低、润滑程度过低现象时,可以直接通过手动操作,防止各类故障蔓延。

2 汽轮机DEH系统的参数优化方案

2.1 转速参数优化

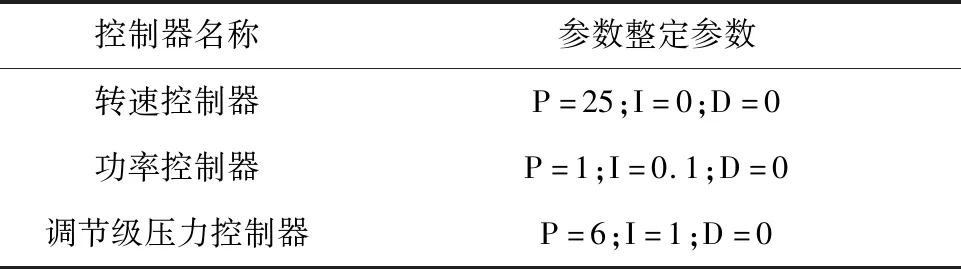

转速参数的优化过程中,必须要根据该系统的自动控制流程图进行确定,该流程图如图2所示。

参数的配置过程,需要对TV调节器和GV转速调节机构参数进行整合,在这个体系的确立过程,也需要采用闭环控制模式进行分析,可以发现对于整个的PID调节器的相关参数确定中,需要根据纯比例控制系统的各项参数对于比例信息和振荡周期做出调整,该过程中使用经验公式,确定整个系统运行过程中的最佳参数。具体处理方法是,首先需要使用调节器,将整个调节器的属性变更为纯比例调节器,积分时间保持为无穷大,微分时间为0,而整个比例设定出一个较大的值,最终形成一个闭环控制系统[1]。其次要在系统的具体运行状态分析过程,要修改比例参数,并让其逐渐处于下降状况,直到整个系统出现临界振荡现象时,分析两个波峰的时间间隔。最后是根据经验公式进行确定,通过对于相关参数的全面分析,最终得到如下的整定参数,见表1。

图2 转速控制系统

表1TV和GV的整定参数

2.2 负荷参数调整

负荷参数的调整过程,必须要根据整体性的控制路径进行确定,该系统的控制流程图如图3所示。

负荷系统的构造过程中,分析的信息包括功率稳定参数、阀门扰动参数、其他扰动参数以及转速参数等, 其中整体上具有多个PID控制系统。

图3 负荷参数控制系统

在各个参数的整定过程,发现最终给出的结果并非是唯一性的,而且可以通过对不同扰动下相关系统的输出,才可以得到有序控制。另外通过仿真结果的研究发现,如果比例参数设置过高,则很容易导致整个控制系统运行不稳定,如果参数设置过小,则超调量和调节时间上,系统控制能力下降,最终得到的PID控制器参数优化设置,见表2。

表2 PID控制器的参数优化结果

2.3 扰动参数调整

在扰动参数的调整过程,把负荷扰动模块的参数设定为0.2,同时也要在各个模块的构造中,对各类参数进行合适的处理,并且要合理设置仿真时间。

对于负荷的扰动仿真,让负荷扰动时间的Final Value参数设置为0.2,设置的仿真时间为30 s,通过对于所有信息的分析可以发现,对于负荷的扰动实验,如果发生较大的扰动时,该系统会以15%的MCR阶跃量参数增减机组的负荷参数。根据现有的研究成果,可以发现设置的负荷变化参数为3%MCR/min。

3 汽轮机DEH系统的故障查询方法

3.1 网络选择

网络选择要通过对于相关计算模式的合理确定,分析运行状态,从当前的信息上来看,C/S计算模式具有良好性能,为整个系统的集成方案进行合理的构造。同时对集中性的信息,比如本地的PC环境、工作站环境以及相关界面环境,都可以进行同期布置,让用户在操作中可从该界面内信息,并且把这类信息直接应用到后续控制过程。

另外控制界面上的功能模块也可以支持用户的直接控制,当然该技术也存在一些缺点,如客户端和服务器的直接连接中,会导致服务器的一些资源会应用于和客户端的连接工作维持,不过从整体上来看,这一方法本身具备良好的使用特征,可以适用于各项工作,因此可选用该方法进行整个系统的塑造。

3.2 计算方法

计算方法的确定工作中,需要通过对于各类计算模式的选择,其中主要选用的计算模式为B/S计算模式,该系统的使用中,可以直接实现网络信息在管理系统内的跃迁,并且使用万维网技术,将数据库技术和DEH系统的相关信息进行关联。该模式的优势是,可为多层级的客户端计算机系统运行模式、运行方法和运行状态进行调整,让建立的信息机制可以从静态分析模式转变成动态监管模式,同时让客户机和服务器可以全面处于运行状态,此时如果用户直接通过浏览器向系统发布查询请求,则服务器会接受该请求,并且从数据库内直接获得数据并反馈给服务请求者。

3.3 开发工具确定

开发工具的确定过程中,主要使用的技术包括HTML语言和动态网页技术,对于超文本标记语言,可以从一个文件跳转到另一个子系统,此时可以和所有的主机进行文件方面的关联。

因此在该过程中,可以通过该系统生成专业的超文本标记文档,并且让该文档可以独立于所有的操作系统平台。在具体的使用过程中,可使用万维网浏览器,实现对各类页面信息和网站信息的取得,对于动态网页技术,会由HTML语法构成自动更新性和持续性的数据,因此可以说,通过对该技术的使用,可以直接说明当前系统运行过程中所产生的所有信息。

3.4 查询系统开发

在查询系统的开发中,首先是对于故障的查询工作,要依托于计算机网络系统,根据当前的计算机自动化处理系统所返回的所有数据,对于各类故障做出制度化、标准化的处理[2]。此外支持工作人员通过输入相关参数,分析当前该系统是否出现了严重的故障。其次是对于故障处的动画演示,在故障的查询中,可以直接根据取得的信息生成演示动画,在故障的排除过程,可更好了解当前该系统中存在的运行问题。最后是对于静态页面的展示,其中有设备的介绍文字和图片共存组成。

4 结束语

综上所述,汽轮机DEH系统的参数调整过程中,必须根据各个子系统的运行原理和运行方案进行分析,之后全面分析这类参数所代表的含义,并对其做出调整。在故障查询系统的建设阶段,则必须要通过基于万维网系统以及超文本系统对相关参数进行确定,同时通过建立信息的专业显示界面,充分提高该系统的运行质量。