车用钢板材料耐腐蚀性研究

2021-03-29李宽

李 宽

(上汽大众汽车有限公司,上海 201805)

引言

目前,国内外乘用车车身防腐要求一般为三年油漆表面无锈蚀,十年无钣金基材锈穿。部分汽车品牌的防腐要求更高。汽车车身不仅要满足防腐要求,还要满足刚度、强度、结构等要求,因此车身所用钢板的种类繁多,如镀锌板材、不镀锌板材以及铝硅镀层热成型板材,不同的板材其防腐性能不同[1]。因此,对于车用钢板的防腐能力的对比研究及其重要。本文主要在同等循环试验条件对镀锌板、铝硅涂层热成型板以及非镀锌板的抗腐蚀能力研究,为不同镀层的板材在车身上合理的应用提供必要的理论依据及数据支持。

1 试验材料及设备

1.1 试验选用钢板材料

试验材料选用镀锌板、铝硅涂层热成型、非镀锌板三类板材,每类板材各四块。所有板材均为国内某钢铁企业提供,各类板材的尺寸均采用200x75x0.7mm的规格。经测量,所提供的镀锌板锌层厚度为 6-7um;所提供的铝硅涂层热成型板Al-Si镀层厚度约为30μm[2]。

1.2 前处理及电泳材料

三种板材经过同样的前处理以及电泳工艺,即:随车挂片电泳。试验采用的前处理是目前主要使用的传统三元锌系磷化材料,所用前处理的材料及电泳材料分别为凯密特尔及杜尔生产。经电泳及烘房烘烤后,测量板材表面电泳膜厚为21-22μm。

1.3 试验设备

腐蚀试验箱(图1):Koehler HKT1000,德国Koehler;画线刀具(图2):画线宽度为1 mm的Clemenmodel 28,德国Clemen。

图1 腐蚀试验箱

图2 划线刀

1.4 试验标准

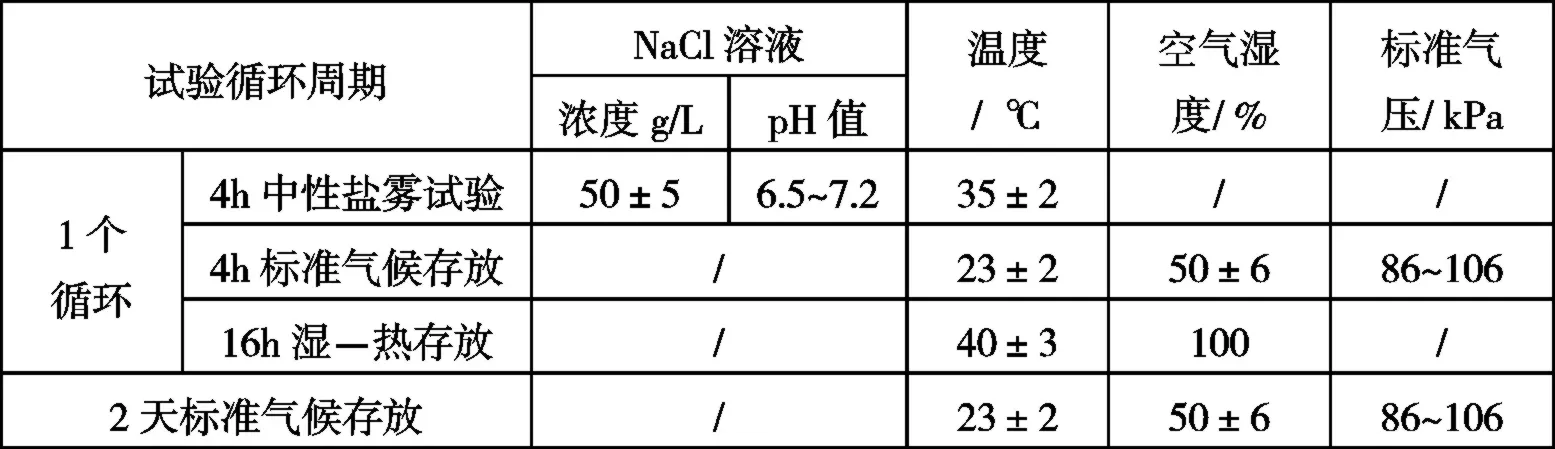

考虑的轿车使用的实际使用工况及所处环境比较复杂,本次试验采用循环交变试验,该试验是不同气候和腐蚀符合的循环变化的组合,能够更好地模拟实际的使用环境。其中一个试验循环共24小时,包括4小时的盐雾试验,4小时的标准气候以及16小时湿热存放;每5个循环后在标准气候下存放2天;具体试验条件见表1。

表1 试验条件

在试验过程中,钢板向上倾斜且考察区域朝上放置,避免考察区域表面出现积液的情况。各钢板之间的距离需确保盐雾能自由沉降在所有板上,且钢板表面的盐水溶液不应滴落在其他任何零件上。钢板彼此互不接触,也不得和其他金属或吸水的材料接触。钢板的支架材料采用惰性的非金属。

试验过程中分别记录试验初始状态、15循环、30循环、60循环及90循环后的钣金表面的腐蚀变化,评价钣金表面的腐蚀划痕宽度和钣金表面起泡的状态。

2 试验过程及记录

2.1 试验初始状态

镀锌板、铝硅涂层热成型板、非镀锌板三种样板,电泳后测量电泳厚度,并用画线刀(图2)在试样表面上划一条75mm长的线,要求划到基材;镀锌板、铝硅涂层热成型板、非镀锌板分别编号为“1”“2”“3”如图3所示。

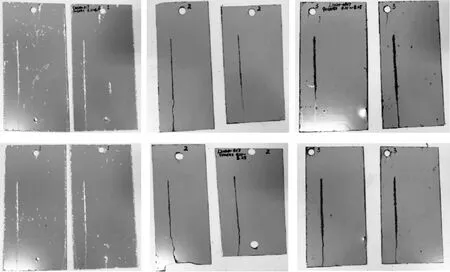

图3 试验15循环

2.2 试验15循环状态

试验15循环后观察记录三种钣金的表面腐蚀状态,如图3所示,结果如下:

(1)镀锌板刻线位置开始出现白色锌层锈蚀,平面上形成少量的点状白锈,钣金边缘开始有轻微起泡;

(2)铝硅板在刻线位置产生可见红锈,非刻线位置铝硅层开始出现少量轻微点状锈蚀,钣金边缘有轻微红锈扩展;

(3)非镀锌板在刻线位置产生可见红绣,非刻线位置开始有锈蚀斑点,钣金边缘有轻微锈蚀形成。

2.3 试验30循环状态

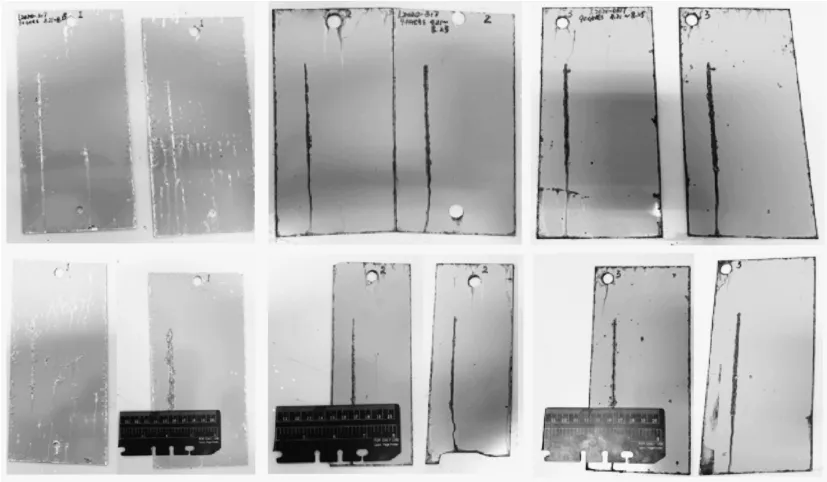

图4 试验30循环

试验30循环后观察记录三种钣金的表面腐蚀状态,如图4所示,结果如下:

(1)镀锌板在刻线位置及周边锌层起泡进一步扩展,非刻线位置锈蚀加剧,钣金边缘起泡数量明显增加,在刻线位置开始锈蚀扩展;

(2)铝硅板在刻线位置可见红锈变宽,非刻线位置有锈蚀斑点加深,钣金边缘红锈明显加深;

(3)非镀锌板在刻线位置可见红锈明显变宽,非刻线位置锈蚀斑点数量继续增加,钣金边缘红锈明显加深。

2.4 试验60循环状态

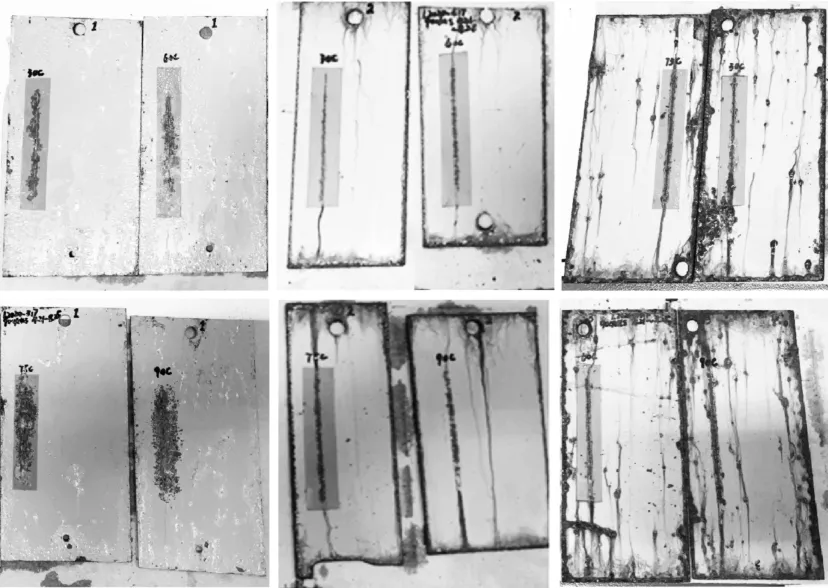

试验60循环后观察记录三种钣金的表面腐蚀状态,如图5所示,结果如下:

(1)镀锌板在刻线位置锌层起泡外扩加重,非刻线位置起泡严重,钣金边缘起泡内扩明显,在刻线位置开始锈蚀扩展,边缘红锈进一步扩展;

(2)铝硅板在刻线位置可见红锈加宽,非刻线位置有锈蚀斑点增大,钣金边缘红锈向内侵蚀严重;

(3)非镀锌板在刻线位置可见红锈继续加宽,非刻线位置锈蚀斑点增大增多,钣金边缘红锈向内侵蚀严重。

图5 试验60循环

2.5 试验90循环状态

试验60循环后观察记录三种钣金的表面腐状态,如图6所示,结果如下:

(1)镀锌板在刻线位置及周边可见较明显红绣,非刻线位置与钣金边缘起泡非常严重;

(2)铝硅板在刻线位置可见红锈加宽,非刻线位置有锈蚀斑点明显增加,钣金边缘红锈向内侵蚀严重;

(3)非镀锌板在刻线位置可见红锈继续加宽,非刻线位置红绣斑点成片出现,钣金边缘红锈向内严重侵蚀。

图6 试验90循环

3 试验结论及改进

基于以上静态腐蚀循环试验,从三种板材表面腐蚀情况、划痕宽度和深度变化以及切边腐蚀结果分析,可以得出如下结论:

(1)镀锌板腐蚀最初为白锈,其比红锈容易让客户接受,但容易起泡,引起脱落,外观表现差,这是镀锌板独特现象[3]。原因是镀锌板上锌层比基板的铁材质活泼[4],在腐蚀环境中,锌层先氧化成氧化锌,氧化锌容易从基材上脱落,连带附着在锌层上的电泳漆一起脱落。

(2)基材防腐结果:镀锌板最优,铝硅板次之,非镀锌板最差[5]。

(3)铝硅镀层厚度明显高于镀锌,隔绝腐蚀作用明显;同时Al成分被氧化后产生的三氧化二铝不容易脱落,其致密的成分阻碍了进一步的锈蚀产生。

(4)画线宽度扩蚀结果:铝硅板最优,无镀层次之,镀锌板最差。铝硅镀层能够明显隔绝在宽度上的腐蚀,所以最好无镀层没有镀层的遮挡作用,在宽度和深度上都有较大的锈蚀镀锌板由于要牺牲锌层进行基材保护,导致电泳漆会跟随氧化锌一起脱落,在宽度上扩蚀最大,但同时在腐蚀深度上是最轻的,从而保护基材[6]。

(5)试验板材在切边处,只有电泳层保护,并且切边宽度窄,电泳效果没有板材表面好,所以切边需保证平整,无毛刺;镀锌板切边的锌层,对切边有一定的扩蚀防护作用。

对于镀锌钢板、铝硅涂层热成型钢板以及非镀锌钢板,结合本试验可以对其在车身上的应用进行优化改进:

(1)针对铝硅涂层车用冲压件,由于铝硅涂层不致密和电泳漆附着力差,通常在顾客外观可见的区域需要喷涂漆或者PVC覆盖;

(2)对防腐要求较高的零部件需要镀锌并且需要电泳保护,电泳层厚度可根据零件功能要求确定,从而避免起泡发生;

(3)冲压件切边处需平整无毛刺,避免电泳漆附着困难的问题。

4 总结

本文通过静态腐蚀模拟试验分析了在 90循环盐雾试验和温度交变环境下,镀锌钢板、铝硅涂层热成型钢板和非镀锌钢板的腐蚀情况及深层原因。本文的研究成果为车身合理布置板材和车身结构经济性提供了理论指导,提升了车身的抗腐蚀能力,减少了客户的投诉,为提高品牌竞争力以及车企和车型的品牌价值带来积极意义。