基于3DCS的前盖与翼子板平整度偏差分析

2021-03-29曹倩

曹 倩

(上汽通用汽车有限公司尺寸工程科,上海 201206)

前言

随着汽车造型日新月异的变化,前端造型和尺寸匹配愈发重要,一般车企会在前期开发时利用虚拟分析的手段进行前端的尺寸偏差分析。3DCS是目前常用的三维尺寸与公差分析软件,广泛应用于汽车、航空航天等领域[1]。

某车型在前期设计阶段,利用3DCS软件分析前盖和翼子板的尺寸匹配情况,发现靠近挡风玻璃区域的平整度超差概率超过标准值。通过敏感度分析报告找到贡献量最大的因子,综合评估了定位策略、装配工艺、零件尺寸公差等维度,最终决定对车身数据、车身 GD&T图纸做了调整优化。在重新计算3DCS之后,超差概率大大降低。

1 3DCS仿真分析

3DCS是用于装配偏差模拟的尺寸分析工具,工程师可通过它在虚拟环境中重复装配带有偏差的零部件来进行基于蒙特卡洛法的尺寸分析,零件的偏差来源于指定的公差范围和分布条件下生成的随机偏差值,而仿真结果有助于评估设计的稳健性,对后续产品的设计改进起到非常关键的作用。

如图1,偏差分析模型的建立开发流程包括[2]:

●数据准备:3D数模、GD&T图纸、装配工艺

● 建立DCS点:零件定位点、工装定位点、测量点

●建立Move:建立装配

●输入公差:尺寸公差、形位公差

●优化调整:定位策略、公差

●输出报告:计算所用数据信息、装配方案、定位策略等,显示超差概率、敏感度分析报告等。

图1 3DCS分析流程

2 前盖与翼子板平整度3DCS分析

2.1 前盖与翼子板平整度计算

如图2,前盖和翼子板的靠近风挡玻璃处的平整度属于U/D向匹配。出于精品车的质量驱动,结合制造能力、内控风险评估和项目经验等,此处设计公差定义为+/-0.75mm。

图2 平整度公差要求

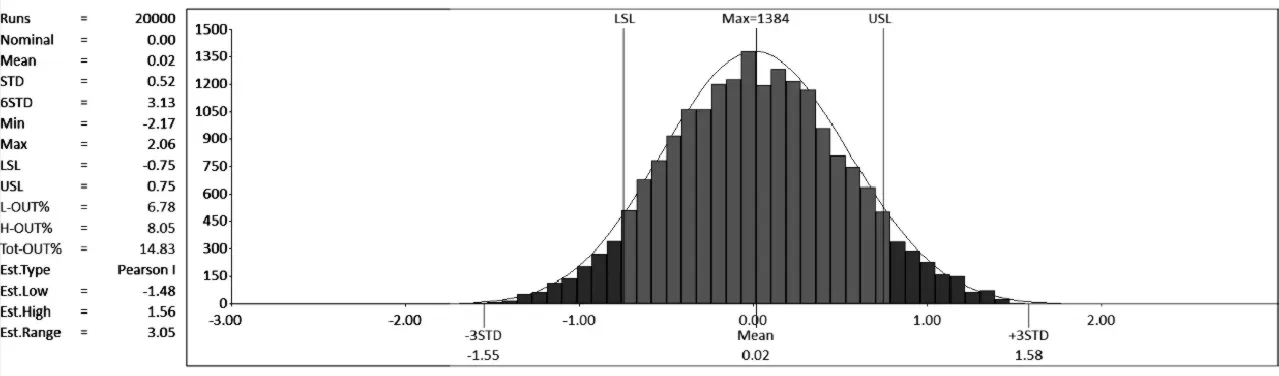

在3DCS软件中,根据零件装配顺序和定位策略建立装配,在所需区域建立测量,按图纸输入公差信息后开始模拟计算。图3是前盖和翼子板平整度模拟分析结果,可见取样次数 20000次[3],6sigma值为+/-1.57mm,公差设计上/下偏差值为+/-0.75mm,总的偏差超差率为 14.83%,表明前盖和翼子板平整度在设定公差下超差风险较大。

图3 3DCS计算结果优化前

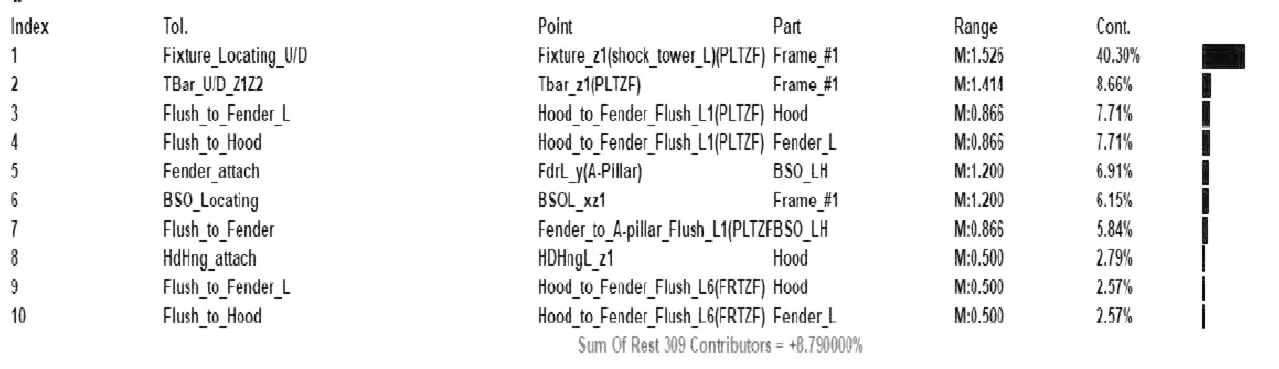

图4是敏感度分析报告,从贡献因子的分布情况可以看出,占比最大的因子是[4]避震塔上的翼子板工装U/D向定位点,占比40.30%,因此要降低计算结果的超差率,优先尝试优化翼子板工装U/D向定位点。

图4 敏感度分析

2.2 工装定位点优化

如图5爆炸图,前端零件装配到车身上的顺序为:前盖铰链→翼子板→前盖。其中,车身上的翼子板U/D向定位小支架有两个,前端小支架是在厂内焊装车间用工装定位焊接,U/D向尺寸相对较易控制,而后端小支架出于成本等原因,集成在外购件上纵梁分总成上,进厂后焊接到车身上,所以U/D向尺寸链较长且不易控制。

图5 爆炸图

如图6,翼子板工装定位方案含4个U/D向定位,前端两个U/D定位点位于前横梁上,后端两个点位于避震塔上。车身焊接方案是避震塔和上纵梁分总成在厂内焊接到车身上,而翼子板U/D向定位小支架在供应商处焊接到上纵梁分总成上,故工装定位点和翼子板小支架定位点的U/D向尺寸链较长。相应的,车身图纸上避震塔的面轮廓度公差带为1.7mm,翼子板小支架的面轮廓度公差带为2mm,公差范围较大,不利于尺寸控制。

图6 工装定位优化前

一般优化方案可以从调整装配顺序、公差范围或定位方案三个方面考虑。

●由于焊装工艺和既有生产线的限制,装配顺序改动困难,且对尺寸链没有优化,故不适用本文案例。

●调增公差范围通常指缩小公差带,意味着对制造能力提出更高的要求,制造部门需要研究现有的生产能力是否能够实现目标,以及评估潜在的成本增加。另外,公差带小幅度的收窄并不能有效改善计算结果,反之则极有可能会导致零件合格率降低、返修率上升,对供应商或主机厂都带来成本的增加。所以直接调整公差往往不是最优的解决方案。

●分析工装定位方案可行性。根据车身焊接工艺,避震塔和上纵梁分总成都在厂内焊接到车身上,翼子板U/D定位小支架在供应商处焊接到上纵梁分总成上。那么,翼子板工装避震塔上的U/D定位点和翼子板支架上的翼子板U/D向定位点的尺寸链要考虑车身焊接偏差。如图7,为了去除这个偏差因素,尝试将避震塔上的工装定位点移动到上纵梁上,同时在车身图纸上定义上纵梁面轮廓度为子基准,而小支架到子基准面轮廓度要求设置为1mm。这样不仅缩短了翼子板工装和翼子板定位支架的尺寸链[5],同时起到了收紧公差范围的效果。

图7 工装定位优化后

2.3 方案验证

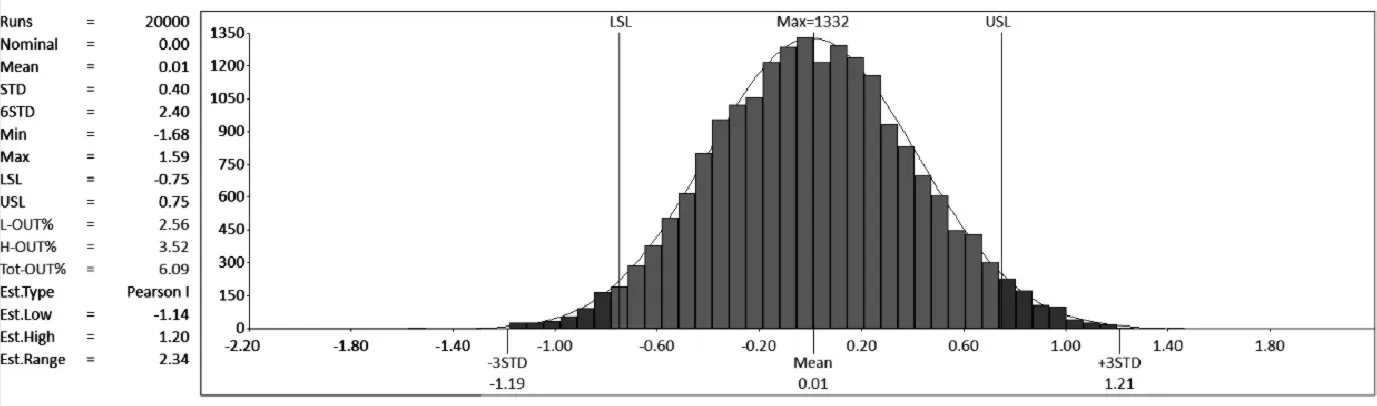

在3DCS软件中,分别在左右上纵梁的U/D向型面上建立两个新的工装定位点,再取前横梁上两个U/D向型面上的定位点做动态中点,然后重新选择“Move”中的 U/D向点并输入新的公差要求,完成后再次运行计算。如图8,总的超差率下降到6.09%,有明显改善。

图8 3DCS计算结果优化后

3 3DCS优化方案措施实施

在实际生产中落实优化后的方案。首先将翼子板工装 4个U/D向定位布置在前横梁和上纵梁上,其次,由于上纵梁分总成是外购件,所以为了满足车身图纸上翼子板支架和上纵梁型面的U/D向相对位置关系,如图9,更改上纵梁分总成的图纸控制要求。

图9 上纵梁图纸

4 结束语

3DCS软件可以虚拟制造过程[6],帮助工程师在设计阶段尽早发现问题,并且可以比较不同方案的尺寸偏差表现,为项目团队做决策提供支持。3DCS是前期分析的重要评估工具,其模拟真实的装配工艺、定位策略、采用图纸公差要求,使其计算结果最大程度上接近实际情况。目前3DCS已成为重要的参考指标,在汽车领域受到广泛应用。