电动执行机构定位精度实时补偿策略

2021-03-29孟昊田亮

孟昊,田亮

(华北电力大学控制与计算机工程学院,保定071003)

电动执行机构广泛应用于电力、冶金、石油、化工、轻工等行业的生产过程控制系统,火电厂中的电动调节阀和风机的风门挡板都属于电动执行机构,被大量用于蒸汽温度控制、给水控制、燃烧控制、负荷控制等环节,一座拥有两台300 MW 机组的中型火电厂需要400~500 台数量的电动调节阀才能满足控制需求。定位精度会影响控制系统的控制品质,是电动执行机构的一个重要性能指标。然而由于风电的大规模并网,火电机组频繁的变动负荷增加了电动执行机构的动作频率,使得电动执行机构的磨损速度加快从而导致定位精度下降。为了不会对控制品质产生较大影响需要愈加频繁的对电动执行机构进行维修工作,对于关键部位的电动执行机构甚至需要停机维修,这样一来会降低火电厂的经济效益。因此,若能根据电动执行机构内部的参数对其定位精度进行实时补偿,减小定位精度的波动范围,将对提高热工控制系统的控制品质以及火电厂的经济效益具有重要意义。

电动执行机构主要由控制器、电动机和减速器三部分组成,关于电动执行机构定位精度的研究,目前相关文献大部分都未涉及到参数变化时的情况。艾昌文通过误差信号的大小确定电动机的转动时间,赵全宝使用人工神经网络预估电动机的启停位置,徐艳超通过优化电动机的速度曲线实现精准启停,这三篇文献提到的方法是通过降低电动机惯性憜走的位移量,从而减小控制器的死区宽度使得定位精度提高,但是以上三篇文献未考虑减小控制器死区宽度后会降低系统的稳定性,容易使得输出信号在减速器齿隙宽度因磨损而增大时产生等幅振荡。马艳玲通过反步积分法设计了自适应控制器降低齿隙非线性的影响,但是未考虑齿隙宽度发生变化的情况。苏亚洲设计了一种反向机械间隙软件补偿算法补偿齿隙特性的影响,但是未考虑控制器死区特性的影响。

本文通过对电动执行机构特性的分析,在原有电动执行机构数学模型的基础上修改了减速器的数学模型,通过特性仿真试验确定了稳态误差的影响因素,然后通过添加补偿回路来减小稳态误差,补偿回路的参数使用BP 神经网络算法离线求得,最后通过仿真试验评判该补偿方案的性能。

1 电动执行机构建模

1.1 电动执行机构结构

电动执行机构的结构如图1 所示。来自上位机中的4 ~20 mA 的电流信号在与位置反馈信号做差后将偏差信号送入控制器,控制器输出开关量信号控制电动机旋转,经减速器减速后带动调节机构运动,从而改变执行机构的开度。此外,减速器会带动绝对绝对编码器转动,位置检测变送器通过绝对编码器获得开度信号,经变送后送入控制器。

图1 电动执行机构结构Fig.1 Electric actuator structure

1.2 电动执行机构数学模型

理想状态下电动机可以用积分环节描述,减速器可以用比例环节描述。然而实际的电动机含有惯性特性,在控制器的输出信号改变后,电动机还会朝着原来的方向继续转动一段行程,这种特性被称为电机的惯性憜走。此外,减速器中传动部件间的齿隙非线性特性无法彻底消除。电动机的惯性憜走与传动机构的齿隙特性会使得输出信号产生等幅振荡,控制器也会不断输出变化的信号使电动机做正反转交替运动。这样会消耗能量、磨损减速器,甚至烧坏电动机,大大降低了电动执行机构的使用寿命。为了避免输出信号产生等幅振荡,需要在控制器中设置一定宽度的死区,死区的宽度可以人为进行调节,当误差的绝对值小于或等于死区宽度时,控制器不再输出使电动机转动的信号。这样做虽然可以提高执行机构的稳定性,但是死区特性的存在降低了定位精度,使输出的开度信号产生了稳态误差。

根据上述对电动执行机构特性的分析可以得到如图2 所示的数学模型。关于控制器和电动机的结构,文献[8]已经做了相关研究,故本文不进行重点研究,由于该文献将减速器视为比例环节,忽略了齿隙特性的影响,因此本文对减速器的数学模型进行了修改。图2 中,带死区的继电器模块表示控制器,为死区的宽度。电动机的传递函数根据文献[8]的研究得到。根据文献[5],[9]的研究,齿隙非线性主要可以用迟滞模型、死区模型及“振-冲”模型三种模型来描述,具体使用何种模型则根据齿隙非线性在系统中的位置及其他元件的特性来确定。减速器位于电动执行机构的输出端,而且调节机构含有一定的阻尼特性,因此本文使用迟滞模型来描述减速器的齿隙特性,为减速器齿隙宽度。位置检测变送器的增益为0.125 mA/mm。开度变化量与减速器输出端位移的比例系数为0.781 25%/mm。输出信号()表示执行机构的开度。

2 特性仿真

2.1 仿真参数

根据电动执行机构的数学模型搭建仿真模型对其特性进行分析。电动执行机构中减速器的齿隙宽度会随着减速器的磨损而增大,而控制器死区宽度需要根据输出特性人为的进行调节。电动机的惯性时间常数与其机电特性有关,可以视为定值。因此,本文主要研究和对输出特性的影响。以和为变量进行仿真,参数取值如表1 所示,其中等间隔取16 个值等间隔取8 个值,其他固定参数取值如图2所示。

图2 电动执行机构数学模型Fig.2 Mathematical Model of Electric actuator

表1 δ和σ参数取值Tab.1 δ and σ parameter values

2.2 仿真结果

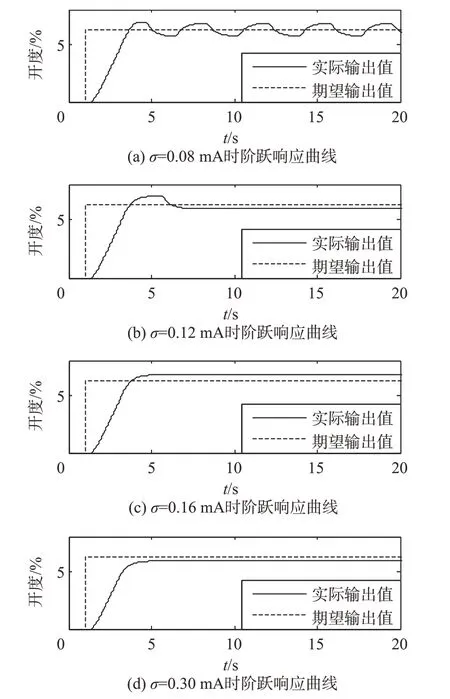

系统的单位阶跃响应曲线可以分为四类。在=1 mm 时,通过改变可以得到这四种类型的阶跃响应曲线,如图3所示。

图3(a)为=0.08 时,阶跃响应曲线出现等幅振荡特性,系统不稳定。图3(b)为=0.12 时,阶跃响应曲线经过一个波峰之后进入稳态,稳态误差(∞)<0。图3(c)为=0.16 时,阶跃响应曲线无超调量,直接进入稳态,且(∞)>0。图3(d)为=0.3 时阶跃响应曲线无超调量,但(∞)<0。若继续增大,(∞)会持续增大,直至≥()后,()=0,(∞)不再变化。

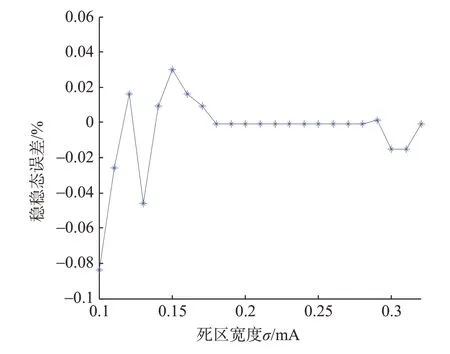

在阶跃响应曲线无等幅振荡时,稳态误差和死区宽度的关系如图4 所示,由图4 可知,死区宽度在0.1~0.32 mA 的范围内变化时,稳态误差在-0.8%~0.6%的范围内波动。

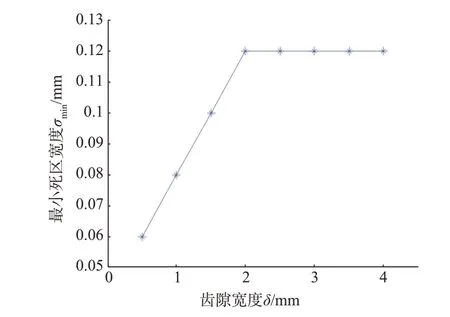

根据仿真结果可以得到不同下使系统稳定的最小死区宽度,如图6 所示。由图5 可知,增大时有可能增大。

通过对和不变的系统施加幅值不同但符号为正的阶跃信号,系统稳态误差的波动范围不超过±0.01%,相较于和对稳态误差的影响,可以认为稳态误差与阶跃信号幅值的绝对值大小无关。

图3 阶跃响应曲线Fig.3 Step response curve

通过对和不变的系统输入幅值互为相反数的阶跃信号,系统的阶跃响应曲线()关于()=0对称,且稳态误差互为相反数。

综上所述,通过对仿真结果的分析,可以得到如下结论:

1)减速器齿隙宽度增大时会使原本稳定的系统产生等幅振荡,此时可以通过增大控制器死区宽度消除等幅振荡,但死区宽度过大会使得稳态误差过大。

图4 死区宽度与稳态误差的关系Fig.4 The relationship between dead zone width and steady state error

2)当系统稳定时,稳态误差与控制器死区宽度和减速器齿隙宽度有关,与阶跃信号幅值的绝对值大小无关。幅值互为相反数的阶跃信号造成的稳态误差互为相反数。

3 精度补偿方案

3.1 补偿方案设计

本文的设计思路是为电动执行机构添加补偿回路来对定位精度进行实时补偿。根据上一节得出的结论,系统的稳态误差(∞)与死区宽度和齿隙宽度有关,而互为相反数的阶跃信号会使(∞)互为相反数,因此本文设计了如图6 所示的补偿方案。补偿器根据和确定当阶跃信号幅值为正时补偿值的大小,当最近一次输入正向阶跃信号(反向阶跃信号)时,符号判断模块的输出值=1(=-1)。最后再将符号判断模块的输出值与补偿器的输出值相乘得到补偿回路的输出值。

图5 齿隙宽度与最小死区宽度的关系Fig.5 The relationship between backlash width and minimum dead zone width

图6 补偿方案示意图Fig.6 Schematic diagram of compensation scheme

3.2 补偿器参数求取

补偿器的参数使用BP 神经网络算法求取。补偿器的作用是根据控制器死区宽度和减速器齿隙宽度确定补偿值的大小。人工神经网络是一种以人脑基本特性为基础的控制方法,而BP 神经网络由于其强大的非线性映射能力和柔性网络结构近年来常被用于处理非线性问题,是目前应用最多的神经网络模型之一。因此本文用BP 神经网络算法建立了以σ和为输入变量,为输出变量的神经网络模型。神经网路输入层节点数为2,隐含层节点数为5,输出层节点数为1,激励函数取Sigmoid函数,函数形式为:

神经网络的训练数据通过仿真得到。和取值如表1 所示,若仿真结果未出现等幅振荡,记录下此时和的取值,并利用以下公式得到使稳态误差为零时期望补偿值大小,得到一组训练数据。

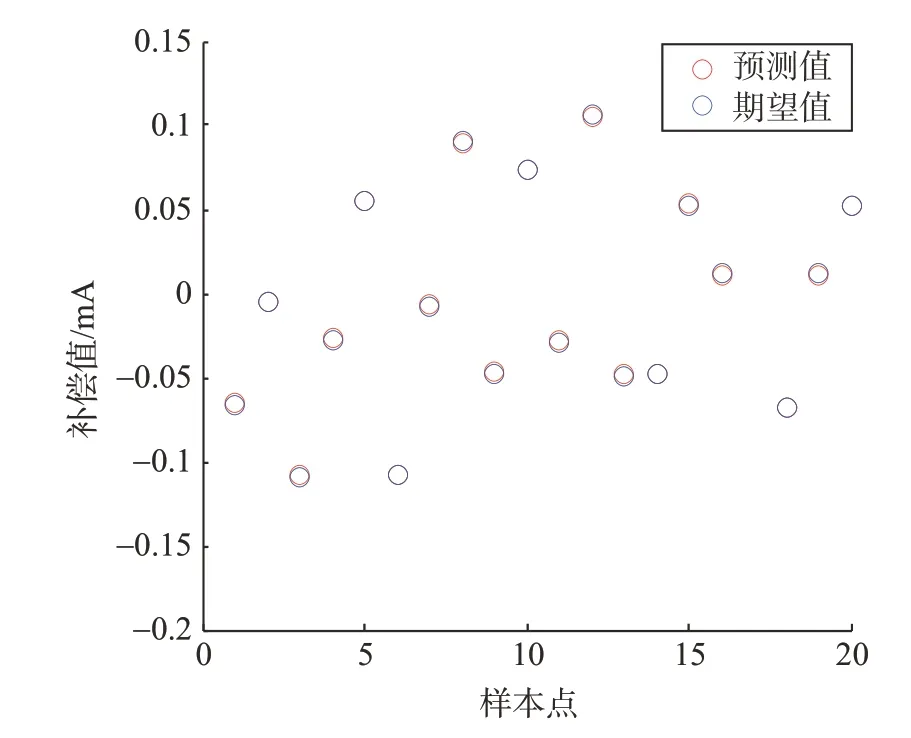

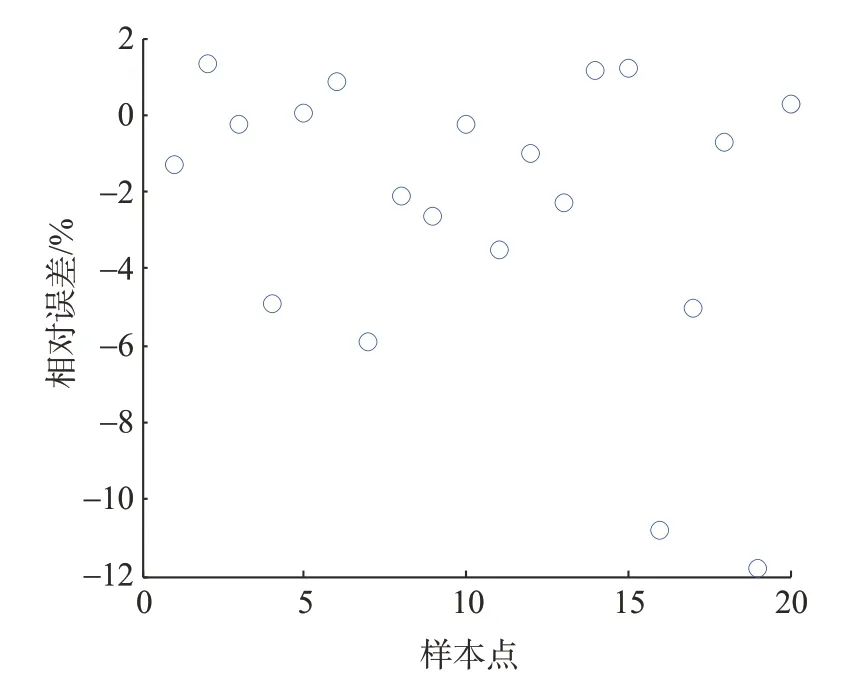

使用上述方法在128 个仿真结果中最终得到91组训练数据。随机选择其中的71 组数据对BP 神经网络进行训练,部分训练数据如表2 所示。使用另外20 组未参与训练的数据对训练得到的模型进行测试,测试结果如图7 所示,测试数据的误差如图8所示。

表2 训练数据(部分)Tab.2 Training data(partial)

根据图9 可知,20 组测试数据的相对误差绝对值小于12%,且有90%的数据的相对误差绝对值小于6%,因此该模型有较好的泛化能力。

图7 BP神经网络测试结果Fig.7 BP neural network test results

图8 测试数据相对误差Fig.8 Relative error of test data

4 仿真验证

设置控制器死区宽度=0.1 mA,减速器齿隙宽度=0.5 mm。图9 为补偿前后系统的阶跃响应曲线。

图9 补偿前后系统的阶跃响应曲线Fig.9 Step response curve of uncompensated system and compensated system

通过图9 可知,对于不同幅值的阶跃输入信号,补偿之后系统的稳态误差比未补偿系统的稳态误差小,通过计算得到经过补偿能够使系统稳态误差的绝对值降低至0.1%以内。

图10为=1 mm 时,与稳态误差的关系曲线,通过比较图4 和图10 可知,补偿后系统的稳态误差波动范围变小,稳态误差的绝对值稳定在0.1%的范围内。

图10 补偿后稳态误差与死区宽度的关系Fig.10 The relationship between the steady-state error and dead zone width after compensation

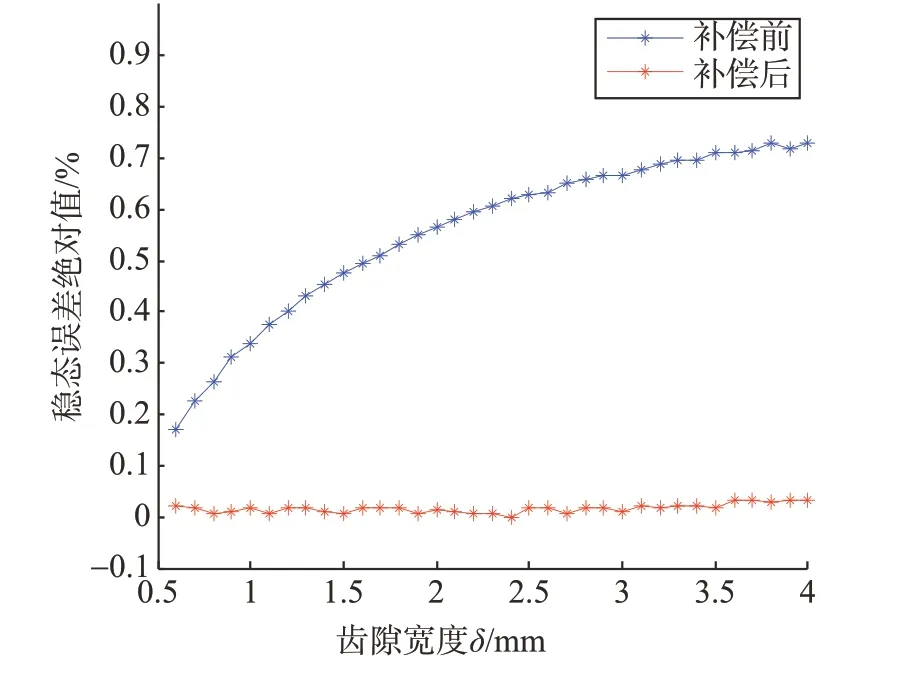

图11为=0.12 mA时,保证系统稳定的前提下补偿前后稳态误差的绝对值与的关系。根据图11可知,补偿后系统稳态误差的绝对值不再与呈正相关,始终在小于0.1%的范围内小幅波动。

图11 稳态误差绝对值与齿隙宽度的关系Fig.11 The relationship between absolute value of steady-state error and backlash width

5 结 论

针对电动执行机构的定位精度会因内部参数的变化而产生大幅波动的问题,提出了通过添加补偿回路来稳定定位精度,补偿回路的输出值与控制器死区宽度、减速器齿隙宽度和输入信号符号有关,补偿回路的参数使用BP 神经网络算法确定。仿真结果表明:

1)添加补偿回路后,定位精度不再因控制器死区宽度的增大而大幅降低,解决了电动执行机构定位精度与稳定性之间的矛盾。

2)该补偿方案能够在减速器齿隙宽度发生变化时减小定位精度的波动范围,解决了电动执行机构的定位精度因减速器磨损而降低的问题。