刀具磨损对屑形变化的影响分析

2021-03-28周明佳孙艳茹逄崇雁

周明佳 孙艳茹 逄崇雁

(哈尔滨华德学院机器人工程学院,黑龙江 哈尔滨150025)

1 概述

机器视觉技术已经用于在线监测刀具磨损,如采用局部阈值分割法[1]、边缘检测和图像配准法[2]、DBN 预测法[3],但刀具在加工时无法直接观测到刀具磨损状态,往往需要退刀检测。在切削加工过程中,视觉上可以直接观测的就是切屑。在稳定的切削过程中,流出的切屑屑形变化很小。刀具磨损后引起刀具表面形貌变化,将导致切屑形状的改变。所以只要确定了刀具磨损与切屑屑形的关系,就可以通过对流出切屑的检测来判断刀具磨损的形态。

2 刀具磨损对屑形变化的影响分析

在切削过程中,刀具磨损的一般情况为:主切削刃的磨损、远离刀尖处的沟槽磨损、刀尖处的边界磨损。上述三种刀具磨损状态都会引起屑形的改变。

切削刃的磨损对切削力及屑形的影响。刀具在切削开始时的磨损值是急剧增加的,由于应力集中,会使切削刃迅速磨损。切削刃磨损后,会改变刀具对切屑的受力方向,如图1 所示。F1、F2为磨损前的切屑受力情况,磨损后会使刀屑接触区域后移,此时的F1变为F1'。刀尖处高度的变化使得F2变成F2'。初期的磨损由于只在刀尖处产生微小变化,而不会使切削力发生较大的改变。所以在切削开始到稳定的这一过程,受力方向改变了切屑流出后的卷曲程度,它使切屑的卷曲程度增大,切屑的卷曲半径减小。

图1 磨损前后切屑的变化情况

沟槽磨损对切削力及屑型的影响。切削过程中,切屑与工件在分离处的边缘会形成毛刺,毛刺不断冲击流经的刀具前刀面,进而导致沟槽磨损,如图2 所示。

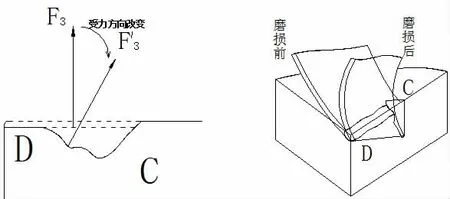

如图3 所示,沟槽磨损处C 与切削刃磨损部分D 组成了一个类似的正刃倾角,致使切削刃与主运动方向产生了角度改变。随着磨损程度的增大,角度改变也越大,切屑受力的方向发生了如图3 所示的改变,切屑受力由F3变成F3'。这样的变化使流出的切屑出现横向卷曲趋势,其表现形式为上向卷曲的切屑产生横向卷曲或扭曲。

沟槽磨损的加剧增大了刀具和切屑的接触面积,也增大了刀具表面的摩擦系数,会导致切削力的数值增大。

图2 沟槽磨损形成过程

图3 沟槽磨损对切屑影响示意图

刀尖处的边界磨损对切削力及屑型的影响。在使用较大切削参数的加工过程中,在刀尖处容易产生边界磨损。随着磨损的加剧,微裂纹的不断扩展,会使刀尖产生微崩刃,如图4 所示。如果继续切削,刀尖失去切削功能,切屑卷曲的轴线会增加一个Δθ 角,切屑由原来的形态而附加上刀尖一侧低于另一侧的卷曲。切屑的宽度也明显变窄。切屑产生变化的同时,切削力同时增大。

图4 刀尖磨损示意图

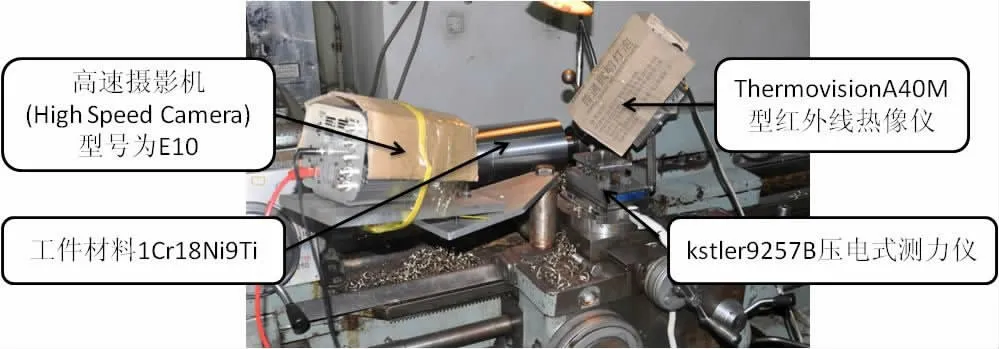

图5 实验装置图

图6 左上未磨损 右上刃磨损 左下沟槽磨损 右下刀尖磨损

3 切削实验

工件材料为lCrl8Ni9Ti,工件直径110mm,选用YT14 硬质合金刀具在C6140 车床上进行车削实验。用高速摄影(E-10)记录切削过程,使用kistler92578 压电式测力仪测量切削力,切削力的值与高速摄影中屑形改变的时间节点相互验证。实验装置如图5 所示。

刀具磨损形态与高速摄影截取的屑形变化如图6 所示。第一组切削后的刀片几乎没有磨损。在高速摄影下观察到产生切屑的卷曲程度和卷曲方式相同,测力仪测得的切削力值波动微小。第二组切削后刃口磨损,切屑卷曲半径变小,切削力值小幅增大。第三组发生沟槽磨损,切屑卷曲半径和卷曲方向发生变化,切削力值明显增大。第四组刀尖处发生边界磨损,切屑宽度和卷曲方向发生变化,切削力值增大。实验证明了刀具磨损形态与切屑变化的对应关系。

4 结论

刀具不同的磨损形态会使屑形产生不同的变化。切削刃的刃口的磨钝过程中,产生的屑形的卷曲形式不变,卷曲半径变小、卷曲程度变大;沟槽磨损会使切屑产生横向卷曲趋势,表现为切屑扭曲或横向卷曲;刀尖处磨损,会产生在切屑宽度方向变窄,切屑的卷曲轴产生一个增量角。在初始切削条件已知的同一切削过程中,当切屑的卷曲半径减小,说明刀具刃口开始磨损,磨损程度与卷曲变化程度相对应;当流出的切屑卷曲的轴线产生增量角,说明发生了沟槽磨损或刀尖边界磨损,规定前刀面向上方向为正,反之为负,增量角为正时产生刀尖边界磨损,增量角为负时产生沟槽磨损。这为采集切屑屑形监测刀具磨损提供理论依据。虽然找出刀具磨损与屑形的对应关系,但刀具磨损存在随机因素,今后要用离散法建立起刀具磨损模型,量化刀具磨损值与卷曲半径和卷曲轴增量角的关系,后续可以尝试通过图像识别切屑屑形直接判断刀具磨损情况,将这种方法应用于在线监测刀具磨损。