国产化电动机壳精加工工艺

2021-03-27程升

程升

上海电气上重碾磨特装设备有限公司工艺研究所 上海 200245

1 序言

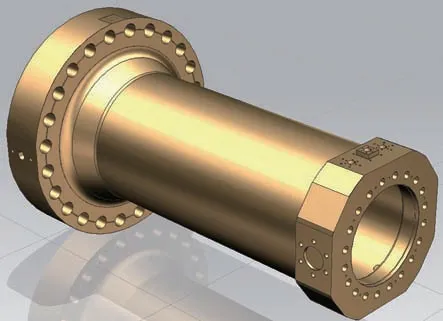

图1 电动机壳三维立体图

图1所示电动机壳是国家科技重大专项CAP1400先进压水堆核电项目反应堆冷却剂主泵CAP1400中的关键件,由于其特殊的使用条件和复杂的受力情况,其同轴阶梯深孔系及端面孔系的尺寸精度、形状和位置精度要求非常高,因此对加工工艺、测量技术等均提出了很高的要求,带来了很大的挑战。为了提高产品精度及保证项目的顺利进展,通过研制一套多功能深孔镗孔系统来解决深孔加工技术难题,并结合公司设备现状,开发研究更多深孔精加工方案。每种方案在精加工前均进行模拟加工试验验证,根据试验结果优化精加工工艺方案,保证产品质量。

2 电动机壳精加工主要技术指标

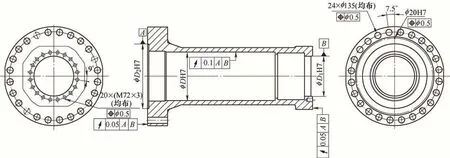

如图2所示,电动机壳总长约4m,内孔为多阶同轴阶梯孔,中间主孔径φD与左、右两端肩孔φD1H7、φD2H7同轴,要求与基准A-B的径向圆跳动≤0.1m m;左端大法兰肩面、右端面为密封面,法兰端面无痕,左端φD2肩孔端面、φD1右端面,要求与基准A-B的轴向圆跳动≤0.05mm;主孔径φD内孔,φD2H7孔肩面、φD1H7右端面表面粗糙度值Ra<1.6μm;左法兰端24个φ135mm、右端面20个M72×3mm孔系沿圆周均布,孔系中心圆要求与孔轴线同轴,各孔位置度公差≤φ0.5mm。

3 深孔加工制造难点及解决方案

3.1 深孔加工制造难点分析

图2 电动机壳精加工要求示意

主孔径φDH 7直径1 0 0 0 m m以上,深度约2500mm,与基准A-B的径向圆跳动≤0.1mm,采用立式车床加工时,方滑枕悬伸量2700mm以上。滑枕切削力与悬伸量的关系见表1。由表1可知,悬伸越长,方滑枕刚度越差,加工时所用的切削力越小。当悬伸量为2500mm、滑枕变形量约为0.5mm时,切削力的推荐值为76.67kN,可见立式车床的加工精度及切削效率都较差。选用卧式车床加工时,常规方法需要使用车刀排,但因刀排悬伸过长而产生的挠度会影响加工精度,因此无论在卧式车床或是在立式车床上加工,均难以保证产品内孔的尺寸精度、形状和位置精度。

表1 不同悬伸量时的滑枕刚度-切削力计算结果

3.2 深孔加工解决方案

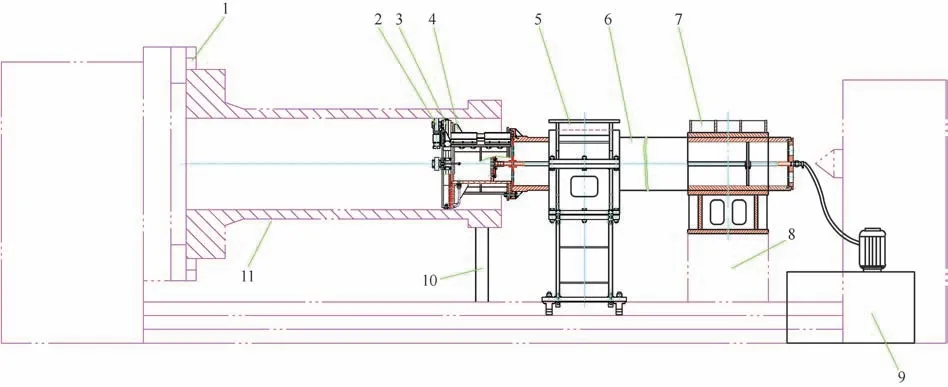

图3 多功能深孔镗孔系统

针对电动机壳深孔加工的特点及加工效率的要求,研制一套多功能深孔镗孔系统(见图3)。该系统装置在卧式车床导轨上,具体方法是镗杆与车床刀架通过连接装置相连,随车刀架实现轴向进刀运动,机床导轨上前后支承架辅助支撑增加刚性,保证镗头行进的直线性,增加接触刚性和进给切削的稳定性。加工时用镗头上的多用途导向头进行后引导。镗头工作部位喷压力切削液,以冲走切屑和进行冷却、润滑,再通过镗杆内孔排出,从而提高工件表面的加工精度和刀具寿命,保证深孔加工的直线性、同轴孔系精度及表面粗糙度要求。整体浮动镗刀、珩磨装置具有后导向装置,集半精镗、精镗、浮镗和珩磨等工艺手段为一体,在卧式车床上进行半精加工、精加工和超精加工,确保孔的尺寸精度、圆柱度和直线度满足要求。

4 两端面圆周孔系加工制造难点及解决方案

左法兰2 4个φ1 3 5 m m孔、右端面2 0个M72×3m m孔沿圆周均布,孔系位置度公差≤φ0.5mm,且两端角度方位一致。由于两端圆周均布孔尺寸较大,若深孔精加工后再进行端面孔加工,可能会因产生较大的变形量而影响深孔精度。因此,深孔精加工前端面孔系需要粗加工,仅保留较小的精加工余量,法兰端φ20H7处加工出工艺基准孔φ10H7,以保证精加工时两端孔系角度方位一致。

5 加工过程控制

电动机壳的精加工是在热处理后,锻件理化检验各指标符合设计要求后进行的,主要工艺过程包括外圆、内圆及端面孔系的加工。工序步骤为:内、外圆半精加工→端面孔系粗加工→深孔精加工→外圆精加工→端面孔系精加工。

在进行深孔主孔径φDH7精加工前,各档外圆、端面及肩面均留精加工余量并做好基准圆同轴;φD1H7、φD2H7肩孔加工与φDH7主孔径同直径,以便深孔加工落刀;深孔精加工后,再以精加工后的主孔径φDH7为基准校正,进行两端φD1H7、φD2H7肩孔及外圆精加工。

大法兰端面圆周上等分孔、小端面等分螺纹孔加工,要求在内、外圆半精车后做好中心基准,留余量粗钻扩孔,孔距误差≤1.5mm;深孔及外圆精加工后,留精加工余量镗孔,孔距误差≤0.70mm;精加工时先试一刀,测量确认孔位置度≤0.5m m后,精加工至设计要求。

6 深孔加工模拟试验及结果分析

6.1 模拟试验

多功能镗孔系统工装制造完成后,为降低产品质量风险,要进行模拟试验,目的是验证工艺方案的可行性、可靠性以及精加工方案的工艺优化,且使操作人员通过模拟试验能熟练掌握用多功能镗孔系统加工深孔的要点,为精加工积累经验。

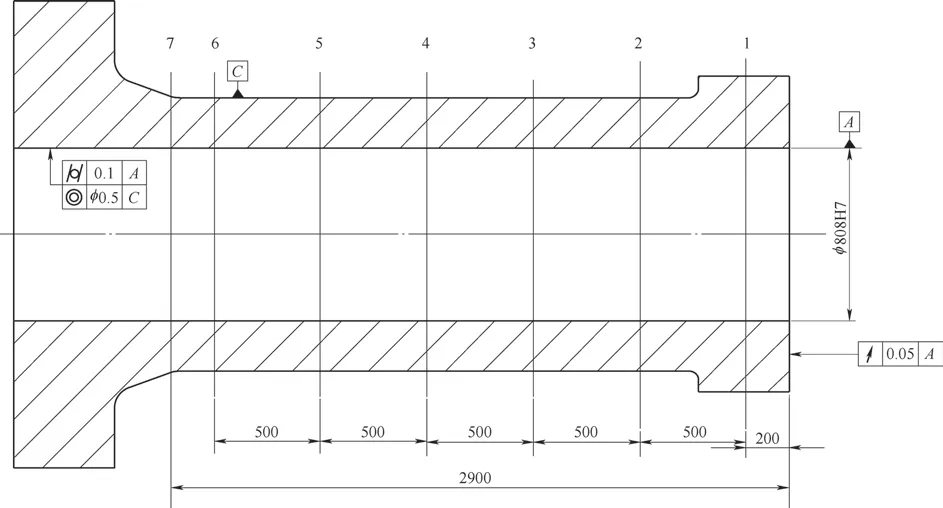

深孔模拟试验安排在锻件调质后,目标孔径尺寸φ808H7,孔深2700mm。模拟试验要求与工件精加工技术要求相同(见图4),φ808H7深孔圆柱度≤0.1mm,小端端面与基准A端轴向圆跳动≤0.05mm。模拟加工前要对机床定位精度、几何精度进行标定。加工时的切削参数:转速10r/min,进给量0.4mm/r,背吃刀量0.3mm。

图4 深孔模拟加工示意

6.2 试验结果分析

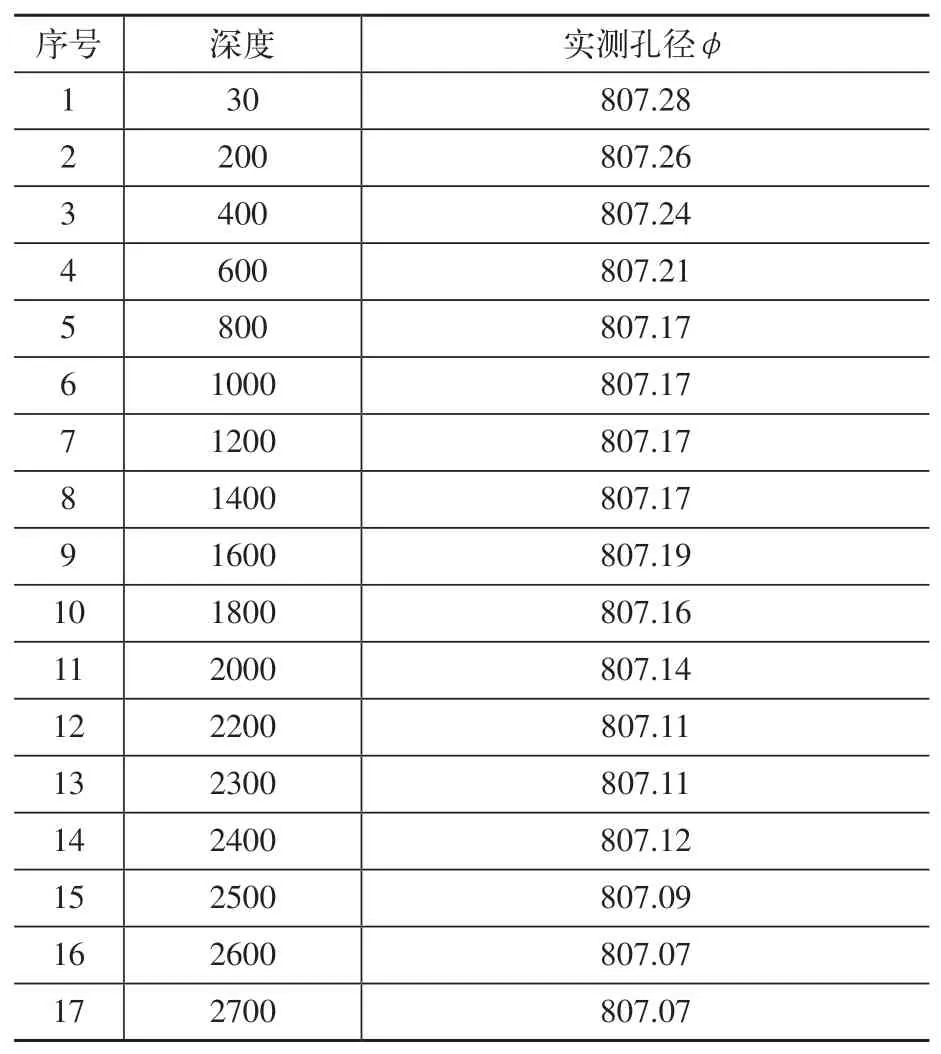

深孔模拟加工试验数据见表2,直径最大相差0.01mm,圆度最大相差0.01mm,图样要求圆柱度≤0.1mm。

试验结果表明,选用SIU3150数控卧式车床及多功能镗孔系统加工深孔,能够满足电动机壳精加工技术要求,操作方便,运行稳定,加工精度满足产品要求。

7 端面孔加工模拟试验

端面孔加工模拟试验在相同材料、同炉热处理的试块上进行。为了提高螺纹精度,降低表面粗糙度值,采用螺纹铣刀铣削加工螺纹。对所选用的螺纹铣刀要进行刀具寿命试验和最佳切削参数试验,通过模拟试验,验证机床等分精度、数控程序及角度位置准确性。

8 加工方案具体实施步骤

加工的具体步骤如下。

1)立式车床上留半精加工余量,粗车内、外圆及端面。

2)划两端面孔线,钻出两端孔角度方位基准孔,粗钻两端面孔。

3)卧式车床上半精车,留量车外圆(顶夹装夹)。安装多功能镗孔装置,半精镗内孔→精镗内孔→浮动镗内孔→珩磨内孔→精车两端沉孔→精车外圆。

4)精镗端面孔,钻攻螺纹。

5)尺寸精度检查,几何公差检查。

9 技术测量

9.1 主孔径φDH7对A-B基准的径向圆跳动测量

(1)方法一 光学扫描,即在φDH 7、φD1H7和φD2H7孔分别装光靶扫描,测量出主孔径φDH7各点的径向圆跳动。

(2)方法二 激光跟踪仪测量。

9.2 两端轴向圆跳动测量

(1)在立式车床上测量 在测量出主孔径φDH7对A-B基准的径向圆跳动量并确认合格的情况下,可直接在立式车床上测量两端轴向圆跳动(立式车床台面做好平面基准)。

(2)在卧式车床上测量 在测量出主孔径φDH7对A-B基准的径向圆跳动量并确认合格的情况下,校正A-B基准圆及主孔径φDH7,用百分表测量。

9.3 孔、螺纹孔等分测量

(1)通用量具(游标卡尺)直接测量 测量对应孔壁厚及跨孔距,可以计算出位置度误差和角度误差。

(2)机床打表测量 利用滚齿机分度装置辅助以测量棒,测量出位置度误差和角度误差。

10 更多深孔加工技术可行性探索

由于电动机壳精加工项目属于批量生产,交货周期紧,所以仅用前述方案的1台机床和1套工装,无法满足批量生产进度要求,因此需要在原方案的基础上开发更多具有可行性的深孔加工技术,从而保证电动机壳精加工项目顺利进行。

10.1 在立式车床上加工深孔的可行性试验

(1)试验状态 锻件调质前,目标孔径尺寸φ808H7,孔深2700mm(见图4)。目标孔径尺寸φ808H7在加工前要进行试切削,检查机床横梁与滑枕垂直度误差,检验结果见表3。

表3 机床横梁与滑枕垂直度误差 (单位:mm)

机床按照试切削结果,在滑枕行程2700mm范围内,直线度约为0.11mm。根据试车结果调整横梁与滑枕垂直度,对机床进行标定后,按目标尺寸加工孔径φ808H7,切削参数:转速10r/min,进给量0.4mm/r,背吃刀量0.3mm。试验数据见表4。

表4 立式车床深孔模拟加工试验数据(目标孔径φ808H7) (单位:mm)

(2)试验结果 ①直线度:孔深2160mm处尺寸偏小,在135°方位,深度0mm与2160mm处,直径最大相差0.11mm,图样要求0.1mm。②圆度:深度1080mm位置,最大圆度0.05mm。

(3)加工误差原因分析 ①由于表3所示的机床自身横梁与滑枕垂直度误差,造成车出的内孔尺寸呈上小、下大的锥形。②根据表4试验结果,采用C5263数控立式车床加工深孔时,在孔深2160mm处,可能由于该区域刀架滑枕磨损,造成深孔加工时直线度呈腰鼓状。

(4)解决措施及存在的风险 ①对于机床自身横梁与滑枕垂直度误差,需要根据上档加工尺寸的直线度,调整横梁与滑枕垂直度,确保机床工作台面与横梁的平行度,使横梁与刀架滑枕的垂直度符合精加工要求。②对于刀架滑枕磨损,可采用局部区域抛光的方法解决,在精加工前进行多次试切削,测试工件的直线度。此方案对操作者的加工技术、测量水平及测量点选取要求较高,人为因素影响较大。

10.2 在卧式车床上加工深孔的可行性试验

(1)试验状态 锻件调质前,目标孔径尺寸φ808H7,孔深2700mm(见图4)。

目标孔径尺寸φ808H7在加工前要进行试切削,检查机床导轨自身误差、刀具磨损及刀排刚性不足等因素对加工精度的影响,测出半精加工尺寸的直线度,为精加工提供尺寸分段补偿量,试验结果见表5(目标孔径尺寸为φ807.4mm)。按照测试数据要求,在轴向深度2250mm处,直径补偿量为0.25mm;在轴向深度490mm处,直径补偿量为0.13mm。孔径φ808H7的圆柱度0.1mm,轴向圆跳动0.05mm。进刀直径0.65mm。

表5 尺寸分段补偿量测试 (单位:mm)

按照表5试切削结果,通过尺寸分段补偿后,目标孔径尺寸φ808H7的模拟加工试验数据见表6。加工时的切削参数:转速10r/min,进给量0.4mm/r,背吃刀量0.3mm。

表6 卧式车床深孔模拟加工试验数据 (单位:mm)

(2)试验结果 ①直线度:直径最大相差0.02m m,图样要求0.1m m。②圆度:最大处0.02mm。

(3)采取的措施 ①对于机床导轨自身误差、刀具磨损及刀排刚性不足产生的加工误差,要求在精加工前进行多次试切削,测试工件直线度,采用分段补偿方法解决。②对于机床精度,精加工前要对机床定位精度、几何精度进行标定。存在的问题:对操作者的加工技术、测量水平及测量点选取要求较高,人为因素影响较大。

在SIU3150数控卧式车床上加工深孔时,根据精加工前多次试切削结果,采用尺寸分段补偿方法,加工结果比较理想。

11 结束语

通过对电动机壳深孔加工方案的多方面探索及研究,立式车床及数控卧式车床(使用车刀排)的加工方案可行,应用后可缓解公司机床数量紧张的状况,但人为影响因素较多,对于产品质量的稳定性存在潜在的风险。而多功能镗孔系统在加工过程中操作方便、运行稳定,加工精度满足产品要求。深孔加工及端面孔系精加工前,都要进行方案验证,在模拟加工各项技术指标合格后,再实施精加工方案,因此该精加工方案安全可靠。