浅谈U钻的崛起与锥柄钻的转型

2021-03-27王诗凯何佳祝新发

王诗凯,何佳,祝新发

上海工具厂有限公司 上海 200093

王诗凯

1 序言

U钻在国外早已广泛应用于发动机主机厂及能源工程,而国内的应用早期也仅限于大型发动机主机厂及一些实力雄厚的工程企业,究其原因是U钻市场早期被国外高端刀具制造商独占,价格昂贵、货期较长且国内中小机加工厂数控机床的应用还不完善。相比之下,锥柄钻品牌繁多、现买现用且价格实惠,在工厂具备摇臂钻床的情况下,能便捷完成钻孔加工。而近几年随着国内各类中小刀具制造商逐渐具备完成U钻设计、制造的能力,其价格逐渐降低,规格及附件越发齐全,供货周期几乎达到现买现用。同时中小机加工厂也批量应用了数控机床,与锥柄钻比较,U钻的高效切削性能非常明显,逐步占据更多的市场份额。

2 U钻与锥柄钻简介

2.1 U钻与锥柄钻发展史

U钻(见图1)自20世纪70年代首次亮相,又名浅孔钻、可转位钻或暴力钻。U钻以合金钢为钻身,结合硬质合金刀片完成钻削,利用高压内冷实现降温与排屑。目前其外径规格涵盖14~80mm,在钻孔深度上常规已达2D~5D,定制则可达7D。另外还针对不同的工况及加工材料发展出了专用刀片、外冷转内冷刀柄及转换套类附件,极大地方便了在不具备主轴内冷机床上的使用。

图1 U钻

锥柄钻(见图2)全名锥柄麻花钻,作为孔加工常用切削刀具被广泛用于孔的成品与半成品加工中。由于普通麻花钻柄部为直柄,随外径增大其切削力也同步增大,因此导致钻夹头或ER弹簧夹头无法紧固夹持,容易发生打滑缩柄现象(柄部从原始夹持位置缩入刀柄内,导致钻孔深度误差)。当外径>14mm时,采用莫氏锥柄定位并通过扁尾插入刀柄槽中刚性驱动,使之能承受巨大的切削力及轴向力,可有效完成大直径钻孔加工。

图2 锥柄钻

2.2 外形及结构差异

U钻采用直槽或螺旋槽形式,工作部分留有刀槽,使用高强度螺栓定位安装硬质合金刀片完成钻削,刀片截型及涂层配置根据不同加工材料各有区别。在后刀面具备内冷孔,用于高压喷射切削液,冷却另一片刀片前刃面并将切屑冲出钻削区域。柄部夹持方式常规为削平型直柄,尾部中心留有内冷孔,用于与机床主轴内冷连接。

锥柄钻由工作部分和柄部构成。工作部分有两条30°螺旋槽,形似麻花,因而得名。钻尖与直柄麻花钻相同,角度采用118°。不同于直柄麻花钻,锥柄麻花钻柄部是有锥度的,不同规格对应不同的莫氏锥度。

2.3 制造材料及工艺差异

U钻钻身采用合金钢制造,主要工艺流程:割料→数控车坯→铣柄部削平面→数控铣槽及刀片安装槽→真空热处理→精磨柄部→表面涂层处理。硬质合金刀片主要工艺流程:粉末配比→压模成形→高温烧结→钝化处理→选配涂层。

锥柄钻工作部分采用高速工具钢,柄部采用合金钢,主要工艺流程:割料→接柄→车坯→轧/铣槽→热处理→精磨柄刃外圆→铲磨开口。

其工艺主要区别在于排屑槽的加工,U钻采用数控机床逐层铣制,加工精度高、一致性好,但效率低。而锥柄钻除了非标及较大规格产品外,一般均采用成形扇形板热轧成直槽后热扭成螺旋槽。该工艺的优点是生产效率高,充分利用原材料,加工出的钻头坯体内部组织具有纤维连续性,且晶粒细化,碳化物分布均匀,红硬性高。

3 U钻与锥柄钻应用场合及现状

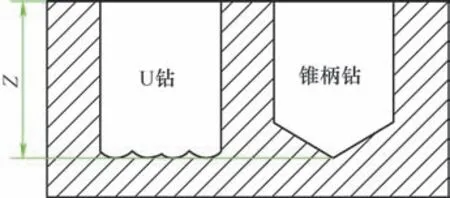

U钻目前已在中小机加工厂中广泛应用,尤其是新冠疫情爆发后,对中小型工业机械手急剧增加的需求及国家对智能机器人产业的扶持政策,都大幅增加了对机械手关节部位中小型回转支承的需求。该产品主要由50Mn、65Mn合金钢制造,根据规格每圈需钻10~30个不等数量的通盲孔,用于攻螺纹底孔或滚珠安装孔等。U钻发挥其高速切削的优势,能在数控机床上快速稳定钻孔,U钻与锥柄钻有效孔距对比如图3所示。由图3可看出,U钻钻尖更接近平底钻,使有效孔距加长。另外,U钻刀片更换便捷、无需额外修磨,安装即用,完成校车后,任意更换磨损刀片后都无需二次校车,在计件制生产进度下十分诱人,这也是U钻能大量应用的原因之一。

图3 U钻与锥柄钻有效孔距对比

但U钻也有其不足,虽然国内中小刀具制造商都能制造U钻,但核心硬质合金刀片的品质却参差不齐。U钻的性价比在于其刀片的可换性,条件是钻身不能受损。笔者在内部试验及对外服务时,常遇到数控机床由1人操作多机,硬质合金刀片如遇品质问题或未强制换刀时瞬间崩碎的情况。由于其切削速度极快,又无人值守,即使发现后紧急停止机床,也会轻则造成钻身报废,重则钻身与工件直接冷焊在一起难以取出(钻身为合金钢制造,硬度较软)。在这个方面,锥柄钻切削速度相对较低,且一般在折断或崩齿前有提示过程:偶尔钻削啸叫声→间断钻削啸叫声→连续钻削啸叫声→钻孔发生振动→折断或崩齿,在过程演变中还伴随主轴负载的增加,可以从视觉、听觉两方面简单判断钻头寿命以便提前换刀。即使发生折断,由于其工作部分为高速钢,耐热性较好,因此不易发生与工件冷焊的现象,且锥柄钻单价也远低于U钻。另外,U钻由于采用内冷作为冷却和润滑手段,对内冷的压力及切削液浓度都有较高要求,两者中任意一条未达标,都会直接影响其刀片寿命;而锥柄钻切削速度相对较低,可采用外冷连续喷液,也可手刷液,甚至浅孔软材料可以直接干切,灵活性较大。

锥柄钻虽然在数控机床上用量有所减少,但在大型龙门铣、摇臂钻床和普通车床上使用较为集中,特别是大型工件吊装孔钻孔,时常在车间里利用行车将摇臂钻床或磁力钻孔机直接吊至钻孔位置,手刷切削液完成钻孔,灵活方便且无需额外的整套冷却系统。同时锥柄钻还能作为闷头孔、攻螺纹底孔这些精度要求不高、不是最终工序的钻孔加工刀具。从用刀成本来看,一般都以单孔成本来测算,立足中小机加工厂的生产成本考虑,订单多但数量不大,也就意味着需要钻孔的工序多,但都不是同一规格,锥柄钻的单价优势就体现出来了。同样备齐刀具,在不具备大批量和稳定订单加工的情况下,U钻用刀成本要成倍高于锥柄钻。

锥柄钻也有一些不足,如118°钻尖不是适合所有材料钻孔,而U钻既有通用型刀片,也有专用型刀片。在加工不锈钢时,需要将钻尖顶角调整为130°并配以XR横刃;加工铸铁时,将钻尖顶角调整为118°+75°双顶角等。经验丰富的操作工,能根据产品的材料类型、硬度范围及机床功率,将标准钻头修磨成专用钻头,同样也能做到高效高精度钻孔。近两年,U钻附件中外冷转内冷刀柄及冷却套筒的模块化,使其能在普通车床和摇臂钻床上使用,有替代锥柄钻的趋势。

4 未来锥柄钻的转型方向

4.1 刀具本身性能的优化

目前锥柄钻基本以M2、W9等高速钢制造,材料廉价,热处理工艺成熟稳定。但随着冶炼技术的发展对新材料应用的促进,以及市场对于产品的升级和多样化需求,工件材料已从以往的单一钢材如45钢、Q235钢转向合金钢、金属粉末压制件等。M2高速钢所制的锥柄钻,在耐磨性、红硬性方面有所欠缺。未来为应对工件材料的普遍升级,钻头基体材料也应升级换代,例如使用高钴类高速钢。这类高速钢中钴元素含量的增加能高性价比地提升其耐磨性、红硬性,使其使用寿命及性能大幅提升。另外在工艺上,以往螺旋槽采用轧/铣后手工抛光槽的加工方式,每批槽型及前角的一致性不稳定,未来有望利用铣磨工艺,粗铣槽后通过数控磨槽机快速成形磨,其批次一致性将能得到有效改善。

4.2 针对专业领域上的结构细分

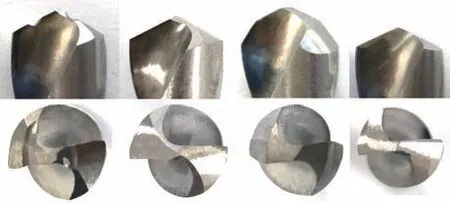

U钻工作部分为硬质合金刀片,除通用钢件类刀片外,还针对不同专业领域配套铝合金用刀片、铸铁用刀片和淬硬钢用刀片等,分别运用在汽车、航空、模具及能源等领域。而锥柄钻只有118°钻尖,由于钻头切削功能主要集中在钻尖,因此未来可根据各细分领域用户的材料性能,演变组合出不同类型的钻尖形式(见图4),如118°钻尖+XR横刃+分屑槽(强力型)、130°钻尖+XR横刃(不锈钢型)、118°+75°双顶角钻尖(灰铸铁型)、前刃修0°(脆硬材料型)等,并选配涂层或表面处理。正如U钻钻身不变、刀片百变,锥柄钻同样也能做到钻身不变、钻尖百变,这样才能在工业4.0的新业态下,满足用户对刀具的专用化、定制化需求。

图4 各种类型钻尖形式

4.3 用户数据链及培训平台的建立

国外高端刀具制造商十分注重为经销商和用户提供刀具业务及加工方案的培训,指导经销商和用户如何选刀、用刀和养刀。在此次新冠疫情爆发后,线上培训业务能力更是大幅增强,还利用智能手机+5G网络的优势,建立专用APP软件形成用户刀具数据链,这些趋势在U钻这类硬质合金可转位刀具上体现得尤为突出。而经销商和用户对锥柄钻的使用和认识,还建立在师傅口口相传的经验中。

未来在提升锥柄钻自身性能的同时,刀具制造商还可编写图示化的各类钻尖样式参数及用途,以便条纸的形式随钻头一起包装,便于用户改制;并利用抖音、微信和网店等网络直播平台的力量,开设系列化关于钻头修磨及常见故障解决方案的刀具知识讲堂,维护和壮大用户群。汇总用户咨询及留言信息,建立用户画像机制和刀具数据链,定制化地为用户提供整套钻孔加工方案。

5 结束语

笔者作为刀具研发技术人员,虽然锥柄钻不是本职工作内容,但在对外服务中,时常遇到用户使用锥柄钻钻孔和修磨不合理,导致加工效率低下的情况。本文是结合在用户服务中的所看、所感和所想而提出的部分理念与设想,衷心希望锥柄钻这类经典老产品能继续在工业4.0中发挥作用。