深中通道钢壳混凝土沉管隧道总体设计综述

2021-03-27金文良宋神友陈伟乐黄清飞陈越付佰勇

金文良,宋神友,陈伟乐,黄清飞,陈越,付佰勇

(1.深中通道管理中心,广东 中山 528400;2.中交公路规划设计院有限公司,北京 100088;3.清华大学土木工程系,北京 100084)

0 引言

沉管隧道源于美国,兴盛于欧洲与日本,发展于中国。沉管隧道按结构类型可分为钢筋混凝土(含预应力)与钢壳混凝土组合结构两类。两类沉管隧道在国际上均有不少应用案例,美国基本以钢壳混凝土结构为主,欧洲是以钢筋混凝土结构为主,而日本则兼而有之。选择何种形式,主要取决于国家及地区习惯及经验、施工装备、材料供给、工程地质条件、预制厂条件、水深条件、作用荷载等因素。

钢壳混凝土组合结构是一种在双面钢板间充填混凝土,并通过焊在钢板上的连接件将钢板与混凝土组合成整体而共同受力的结构形式。这种结构中,钢板主要用于承受拉力,并对内部混凝土有一定的约束作用,同时还能够抗渗、抗裂;连接件主要用于传递钢板与混凝土之间的界面剪力,并有较强的抗拔作用,能够提高钢板的稳定性;内部的混凝土主要用于承受压力,并对钢板起到约束作用,防止钢板失稳。钢壳混凝土组合结构是钢与混凝土组合结构的一种新型结构形式,具有材料应用率高、承载能力大、抗震性能好、防水性能高等显著优点[1]。

深中通道沉管隧道是在国内首次采用了钢壳混凝土新型组合结构,面临国内全产业链技术空白,其工程规模、建设条件、技术标准、工程复杂程度均居同类型工程之最。本文立足其工程技术特点和难点,阐述钢壳沉管隧道总体设计方案,供同行借鉴。

1 工程概况

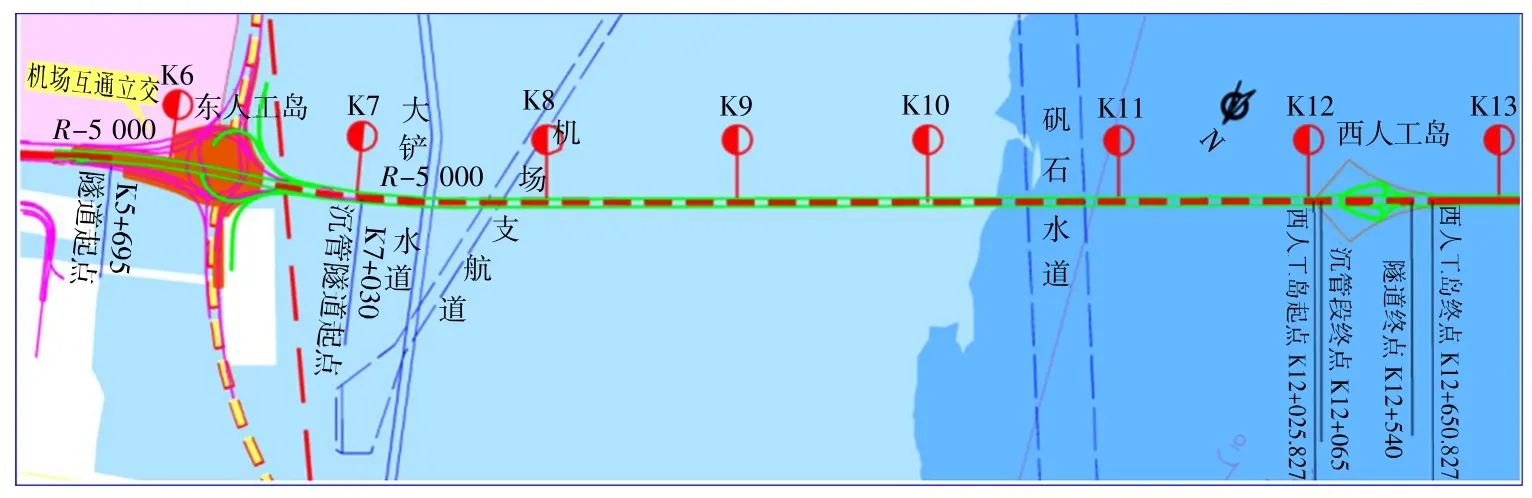

深中通道位于粤港澳大湾区核心区域,是集“桥、岛、隧、水下互通”于一体的超大型集群工程。该项目采用“东隧西桥”方案,路线起终点桩号为K5+695—K29+669,全长23.974 km。项目东接机荷高速(K5+695),由东向西设置东人工岛、机场枢纽互通立交、海底隧道、西人工岛、非通航孔桥、伶仃洋大桥(主跨1 666 m海中悬索桥)、万顷沙互通、中山大桥(主跨580 m斜拉桥)、非通航孔桥、马鞍岛陆域段桥梁,止于横门互通(K29+669)。其中海底隧道全长6 845 m(其中沉管段长5 035 m),钢壳沉管隧道概算总额约103.59亿元[2]。

2 主要控制性建设条件

2.1 工程沿线水沙环境

工程所处伶仃洋水域潮汐属不规则半日潮,潮流属不规则半日潮流,赤湾站多年平均潮差为1.35 m。观测期间赤湾站大潮最大潮差2.96 m,平均潮差1.87 m,小潮最大潮差1.06 m,平均潮差0.9 m。隧道基槽沿线潮流均呈往复运动,表层落潮流较强,底层涨潮流较强,大潮各站表层涨落潮平均流速介于0.39~0.78 m/s之间,底层涨落潮平均流速介于0.2~0.42 m/s之间。试挖槽回淤监测期间,槽水域底部平均含沙量为0.067 kg/m3,大潮时为0.1 kg/m3,小潮时基本在0.02~0.04 kg/m3之间;试挖槽淤积主要以悬沙落淤为主;碎石基床铺设后非台风期平均淤强约为1.0~1.4 cm/d,“天鸽”台风期平均淤强约为6.2 cm/d。

2.2 航道及航运条件

沉管隧道从东至西依次穿越3条航道:大铲水道、机场支航道、矾石水道。按照最低通航水位-1.04 m基准设计,不同航道安全航深及对应宽度见表1。

表1 航道通航尺度表Table 1 Navigation scale of channel requirements

2.3 航空限高

根据项目航空限高批复,隧址区域永久设施东人工岛航空限高为35 m,西人工岛航空限高为20 m。沉管隧道施工时,根据施工设备需求和周边区域控制条件向民航管理部门报备并发布航行通告。

2.4 水利防洪

根据本项目防洪影响批复意见,岛隧段防洪要求如下:1)伶仃泄洪通道内阻水比控制在10%以内,横门东航道阻水比控制在5%以内;2)伶仃洋东西侧治导线之间最多设置一处人工岛,岛面长度不得超过625 m。

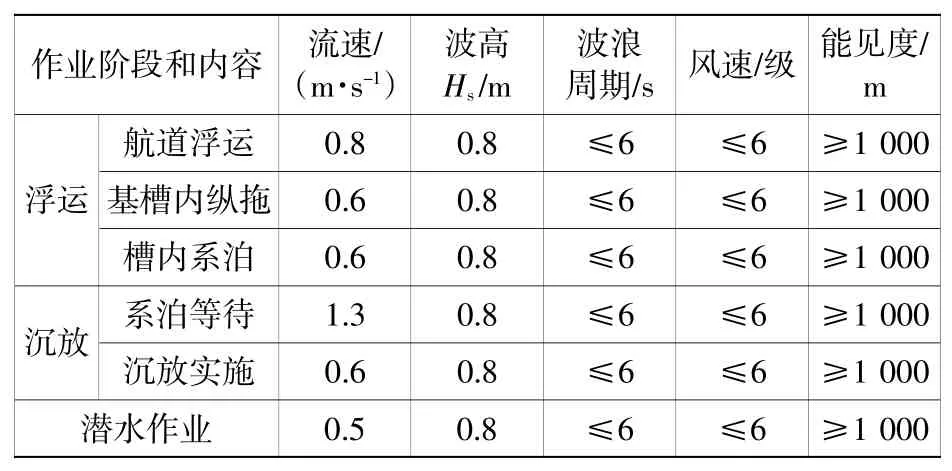

2.5 浮运、安装气象窗口

借鉴临近类似工程,浮运沉放天气窗口条件取值见表2。

表2 浮运沉放天气窗口参数Table 2 Weather window parameters for floating and sinking

3 沉管隧道总体设计

3.1 主要技术标准

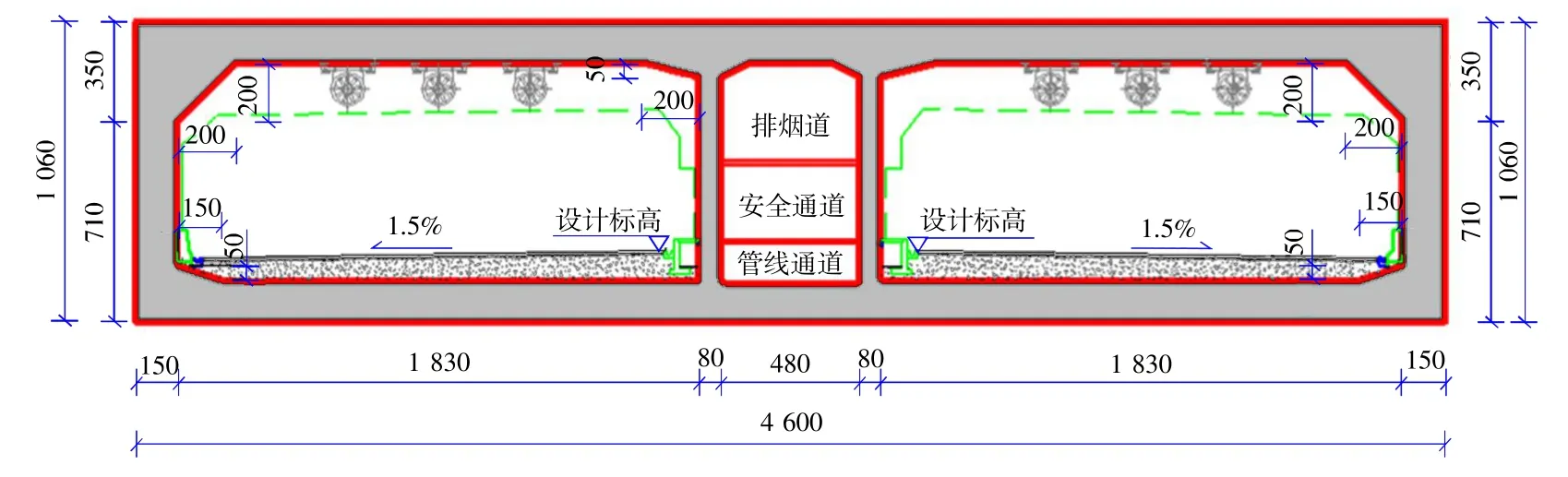

项目采用设计速度100 km/h的双向8车道高速公路标准建设;主体结构设计使用年限100 a;行车孔建筑限界为宽0.75+0.75+4×3.75+1.00+0.5=18 m,高5.0 m(需要说明的是本项目为超宽沉管隧道,采用两孔一管廊横断面,设有中间管廊,用于日常巡检和安装管道、电缆、水管等设施,实现了检修道的基本功能。为降低设计与施工难度、造价控制,经调研,设置侧向宽度及余宽,取消了右侧检修道)。

浮运时管节的干舷高度≥15 cm;管节抗浮安全系数:1)管节沉放期间为1.01~1.02;2)管节沉放就位后为≥1.05;3)管节回填覆盖完成后为≥1.15。

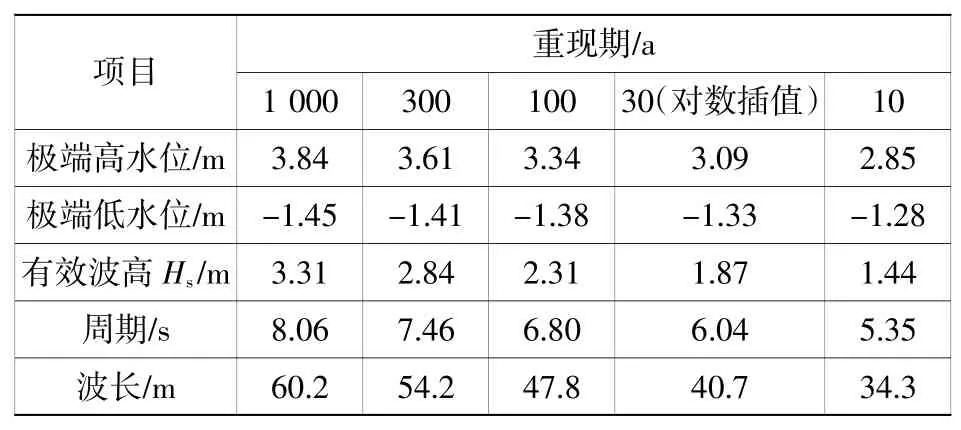

设计水位参数和有效波要素[2]见表3。

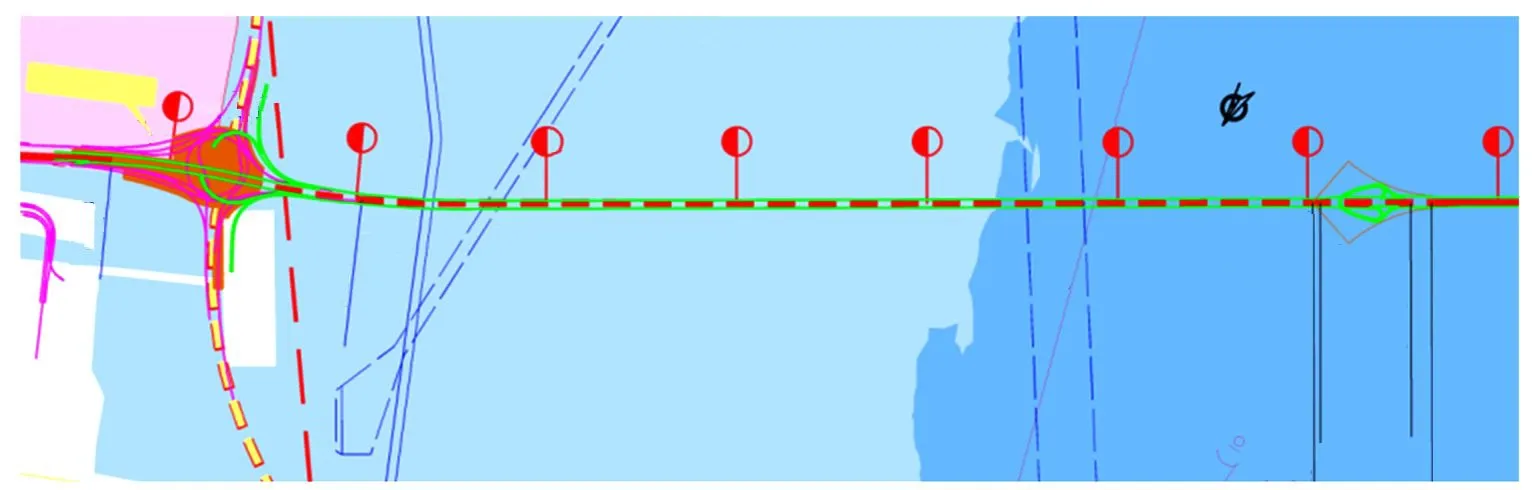

3.2 沉管隧道平纵设计

海底隧道起终点桩号为K5+695—K12+540,全长6 485 m。其中沉管曲线段长约536.5 m(以右幅计),半径5 000 m,直线段长4 498.5 m。根据管节体量、浮运沉放设备能力、工期要求及施工组织等,标准管节长165 m,曲线变宽管节长123 m,最终接头设置在E22/E23之间,管节划分为:26×165 m+2.2 m(最终接头)+6×123.8 m=5 035 m[2]。平纵面总体布置情况见图1和图2。

表3 设计水位和有效波要素Table 3 Design water level and effective wave elements

图1 沉管隧道平面布置图Fig.1 Plane layout of immersed tunnel

K6 R-5 000东人工岛K7大铲K8 K9机K10 K12 K11西人工岛K13images/BZ_46_551_1448_578_1475.pngR-5 000images/BZ_46_546_1477_576_1533.pngimages/BZ_46_587_1494_601_1507.pngimages/BZ_46_801_1482_828_1509.pngimages/BZ_46_542_1535_570_1561.pngimages/BZ_46_797_1511_826_1538.pngimages/BZ_46_795_1540_822_1567.pngimages/BZ_46_836_1538_850_1551.png矾石 水道images/BZ_46_1761_1532_1780_1553.pngimages/BZ_46_1914_1529_1933_1550.pngimages/BZ_46_790_1568_820_1624.png场支航道水images/BZ_46_1802_1550_1825_1573.png道images/BZ_46_1802_1599_1825_1623.pngimages/BZ_46_1855_1587_1879_1610.pngimages/BZ_46_787_1626_815_1652.png

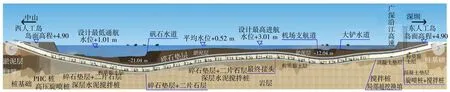

图2 沉管隧道纵断面图Fig.2 Longitudinal layout of immersed tunnel

隧道纵面形式直接关系到隧道最大埋深、最大及最小纵坡、水下作业难度以及基槽开挖量等。根据隧道区航道布置情况,为了尽可能提高隧道设计标高、减少基槽开挖量,并满足隧道内最小排水纵坡0.3%的需要,本项目纵断面采用非对称W形设计。在保证航道最小安全航深前提下,隧道顶部最小回填厚度2 m[3];两主航道间采用W形纵断面,尽可能减少在两航道间的开挖疏浚深度,保证行车的舒适性,在机场支航道与浅滩区之间采用0.54%的最小纵坡,满足纵向排水的需求;西岛洞口段以2.98%起坡,以便尽快出洞,最大程度缩短西人工岛长度,有效降低阻水率,并保证相接的非通航孔桥桥面合理标高。

3.3 管节主体结构

钢壳混凝土沉管隧道采用新型组合结构形式,管节构造是由内、外面板,横、纵隔板,横、纵加劲肋及焊钉组成。横隔板间距为3 m,纵隔板间距为3.5 m,组成封闭的混凝土浇筑隔仓。内、外面板作为主受力构件,承受拉压应力。横、纵隔板为受剪主要构件,且连接内、外面板成为受力整体。纵向加劲肋T形钢、角钢及焊钉作为抗剪、抗拔复合连接件,以保证面板和混凝土的有效连接。纵向加劲肋与横向扁肋共同作用增强面板刚度。主体结构内外侧面板采用Q420C,最大板厚40 mm;横向隔板采用Q390C,最大板厚30 mm;其余采用Q345C,填充混凝土采用C50自流平混凝土[2]。

沉管横断面见图3。

图3 沉管隧道横断面图(cm)Fig.3 Cross section of immersed tunnel(cm)

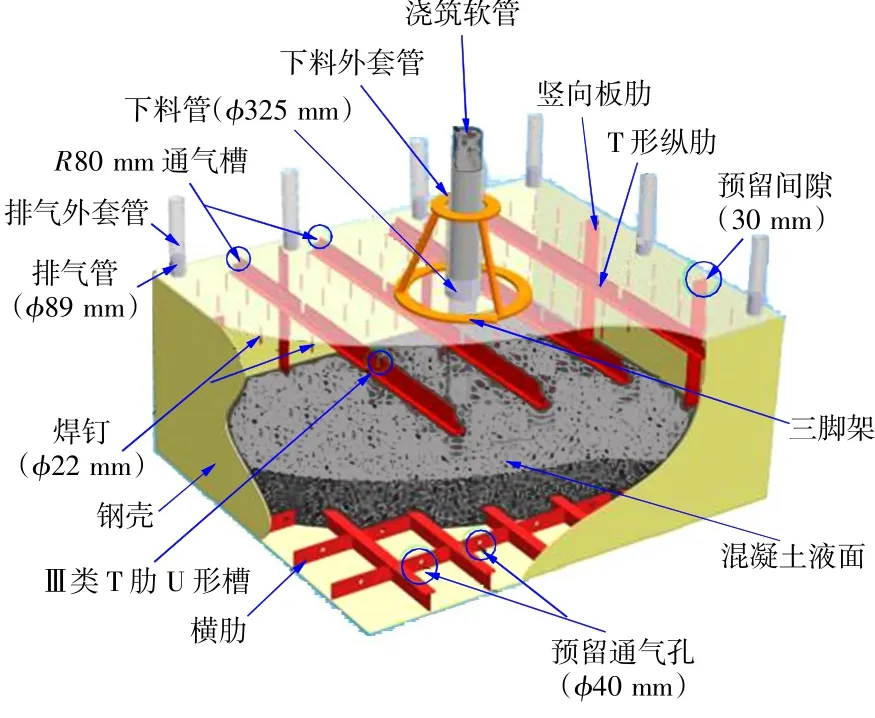

3.4 钢壳隔仓浇筑孔和排气孔设置

开展了2个长度18 m足尺模型试验和30余组隔仓模型试验,结合混凝土流动规律确定了工艺孔的合理构造。沉管隧道标准隔仓为3 m×3.5 m×1.5 m规格,单个隔仓开1个浇筑孔、10个排气孔,浇筑孔规格为D273×8,排气孔规格为D89×8,在厚薄板位置开设1个排气孔D48×7。顶板顶、底板顶纵肋排气孔按间距30 cm开U形排气孔(R30+60)[2]。隔仓构造布置见图4。

图4 钢壳沉管隔仓构造图Fig.4 Structure configuration of steel shell-concrete chamber

3.5 自密实混凝土性能参数及脱空标准

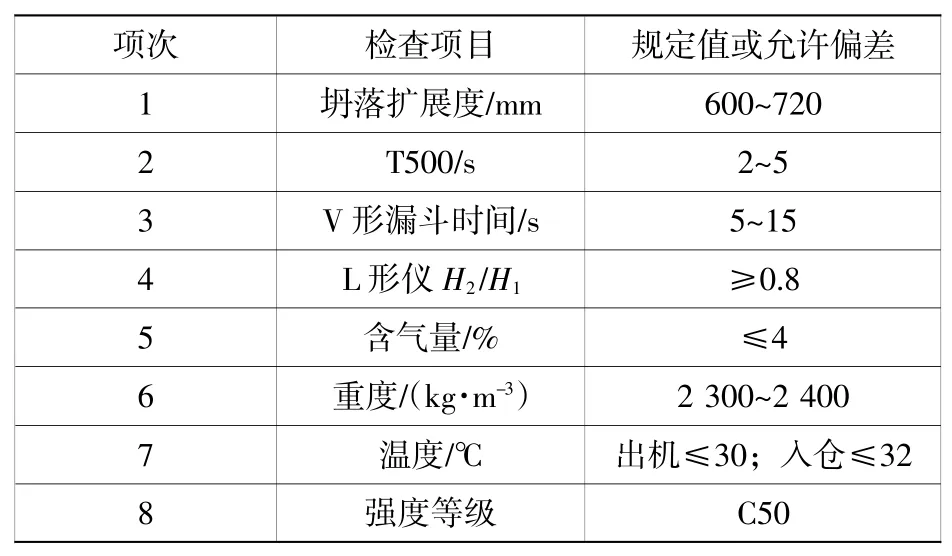

钢壳混凝土沉管隧道填充C50自密实混凝土,要求具备高稳健、低收缩、自流动等优越的工作性能[4-8]。通过1 000多组原材料配合比试验分析,优选出自密实混凝土配合参数。自密实混凝土性能指标[6]和配合比如表4和表5所示。混凝土允许脱空高度<5 mm,分格(10 cm×10 cm)整体脱空高度≥5 mm但<8 mm,分格脱空高度≥5 mm但<8 mm且未连成片,1个隔仓(3 m×3.5 m)中脱空总面积超过0.1 m2,以及脱空高度≥8 mm,需要进行钻孔注浆补强处理;脱空检测可采用冲击映像法和中子法检测[7]。

表4 自密实混凝土工作性能指标Table 4 Working performance of self-compacting concrete

表5 自密实混凝土配合比Table 5 Mix preparation of self-compacting concrete kg

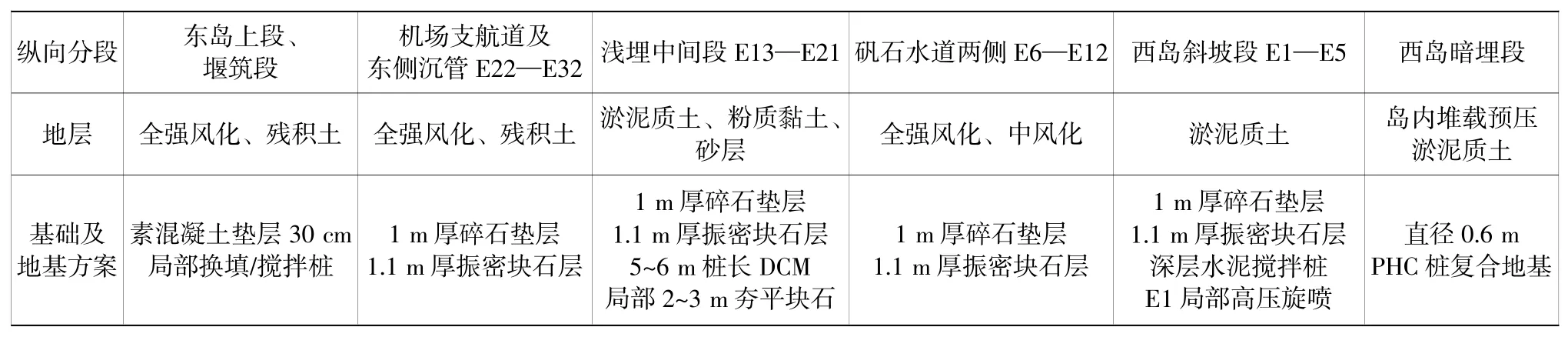

3.6 沉管基础及垫层

为实现沉管隧道地基总沉降与纵向差异沉降协调和刚度的平顺过渡,考虑施工工艺和技术可行性,沉管隧道依次采用了PHC桩基础、高压旋喷桩、深层水泥搅拌桩、天然地基等不同类型地基,具体处置方案[2]见表6。

表6 沉管隧道不同地层基础处置方案Table 6 Foundation treatment plans for different layer under immersed tunnel

3.7 钢壳管节防火体系

参照类似工程建设案例,钢壳沉管主体结构耐火等级:一类隧道按RABT标准升温曲线要求,耐火极限不低于2 h。在耐火极限时间内,混凝土表面≤380℃,钢壳表面温度≤300℃;橡胶止水带温度不得持续1 h以上超过100℃或不得持续2 h以上超过70℃,且其最高温度不得超过150℃,采用挂防火板设计方案[2]。

3.8 钢壳沉管防腐体系

钢壳混凝土沉管其迎水侧钢壳防腐采用“预留腐蚀厚度+重涂装+外置牺牲阳极块”三重防腐措施,空气侧钢壳(车孔内底板顶上表面有压舱混凝土,采取50μm环氧富锌底漆防腐措施)防腐采用“重涂装+定期维护”双重防腐措施[5]。

3.8.1 涂装方案

1)车孔底板顶上表面:环氧富锌底漆50μm。

2)底板下表面除两侧各8 m范围:三道玻璃鳞片漆,2×350+300=1 000μm。

3)其余外露钢结构表面:双道玻璃鳞片漆,2×350μm=700μm。

4)车道孔表面的侧墙及顶板,在喷涂永久玻璃漆之前应辅底漆,要求采用50μm环氧富锌底漆。

3.8.2 牺牲阳极主要技术要求

1)阳极材料为Al-Zn-In(铝-锌-铟),测试及取样方法符合DNV B 401标准。

2)阳极与铁芯之间接触电阻小于0.001Ω。

3)牺牲阳极材料要求在80Ω·cm电阻率海水中,工作负电位足够大,能够达到-1.15 V,其长期性能需做专业机构认可实验。

钢壳沉管隧道牺牲阳极块的布置方案如图5所示。

图5 钢壳沉管隧道牺牲阳极块布置图Fig.5 Arrangement of sacrificial anode for steel shell of immersed tunnel

4 结语

深中通道双向8车道钢壳混凝土沉管隧道属世界首次应用,钢壳混凝土组合结构沉管隧道是一种新型的组合结构形式,具有材料使用率高、承载能力大、抗震性能好、防水及耐久能力高等优点,但在国内属于全新技术。本文基于大量研究数据基础上,介绍了深中通道项目主要控制性建设条件,系统阐述了钢壳混凝土沉管隧道总体设计和关键设计参数,主要设计参数得到了工程验证,同时结合行业共性问题,部分关键参数继续深化研究和验证,包括钢壳混凝土沉管隧道组合结构理论、钢壳组合结构火灾致灾机理和主动防控技术、大跨径钢壳沉管隧道长效腐蚀机理和智能监测技术等继续全面系统深化研究,以期进一步形成钢壳混凝土沉管隧道成套理论体系和施工关键技术,为我国今后类似工程设计与施工提供借鉴指导。