悬浮隧道实验工程研究

2021-03-27林巍尹海卿刘凌锋邹威田英辉刘亚平林鸣

林巍,尹海卿,刘凌锋,邹威,田英辉,刘亚平,林鸣

(1.中交悬浮隧道工程技术联合研究组,广东 珠海 519015;2.中交公路规划设计院有限公司,北京 100088;3.中交第三航务工程局有限公司,上海 200032;4.天津大学,天津 300072;5.中交第一航务工程局有限公司,天津 300461;6.中国交通建设股份有限公司,北京 100088)

0 引言

当今世界,温室效应引起海平面加速上升,极端天气频现,人口数量再过二三十年预测将达百亿。面临的挑战有粮食、可居住的土地,以及绿色清洁能源的生产与运输。

为解决上述问题,海上风电、漂浮光电等离岸新能源已大规模发展,漂浮农场和海上牧场等已有实施,漂浮城市和漂浮岛屿等人类与水共存的新生活方式已成为严肃的研究课题。悬浮隧道作为漂浮结构与其自身和大陆之间的交通和物资运输纽带,其真正意义上的实现刻不容缓。尽管以往已有大量研究,但对实验工程及实现方法(施工建造)的描述仍是空白。

1 介绍

1.1 已有概念与技术现状

悬浮隧道概念的提出是在近两世纪前或更早[1]。文献记载的有1860年S.Preault的博斯普鲁斯水下铁路方案[2]、1976年Per Hall的方案[2]、1886年Reed James与1924年Olsen Dale的概念方案[1]、1940年Andrew Charles提出的美国西雅图普吉湾悬浮隧道初步设计[3]、1969年Alan Grant提出的墨西拿海峡方案[3-4]以及1984—1996年先后提出的另外3个方案[4]、1985—1994年有资质的承包商提出的4个挪威赫格海峡方案[1,4]、1995年日本出版的内埔湾悬浮隧道概念设计[4],以及2000年之后中-意联合体金塘海峡方案和千岛湖悬浮隧道原型方案[2]。

尽管自1872年甚至更早就有悬浮隧道的发明专利[5]和论文[2,4,6-7],这些文献对悬浮隧道的实现方法提出了一些有趣的想法,但仍然是只言片语、辅以一两张插图。直到近几年,挪威公路局公开了E39公路上的峡湾通道的设计报告,给出了较详细的浮筒悬浮隧道的建造方法[8-9]。即便如此,以上全部加起来,仍需要想象力才可能形成完整的实施画面。而且,锚缆悬浮隧道的具体实现方法几乎仍然是空白。

锚缆悬浮隧道技术储备现状表明,离岸岩土工程经由深海油气而发展,已具有相当丰富的工程经验与规范指南和科技成果[10]。整体浮运安装可行性已通过挪威BergsØysundet和Nordhordland两座浮桥的建造得以检验,两座桥分别于1992年和1994年通车,后者长达1 256 m[11]。水下连接与定位已在沉管工程通过多种方式实现[12-13]。以上成功案例对悬浮隧道实验工程的实现是鼓舞人心的,对建造方法也提供了很好的启示。

在全局水池物理模型试验方面,挪威大约于20世纪90年代已开展过试验。中交悬浮隧道工程技术联合研究组2018—2019年开展了1∶50、模型水深2 m、管体有效长度24 m的锚缆悬浮隧道物理模型水池试验[14]。试验的搭建就像建造一个“迷你工程”,经历了水中缆力调节、姿态精确监控、数据物理同步等一系列难题。

1.2 悬浮隧道竞争优势

文献[1,4]认为锚缆悬浮隧道长度不受限,且文献[4]估算当跨越水域宽度超过1 km以后,悬索桥的单位造价将大幅提升,悬浮隧道的经济优势将显现。

文献[15]比较了已建跨海通道和已有悬浮隧道的概念提案,发现当水深超过80~100 m,且长度超过千米时,除了日本青函隧道,其它可行性方案均为悬浮隧道提案。

文献[4]认为悬浮隧道水深不受限。但文献[16]报告了4 200 m长、450 m深的Hareid-Sula通道近30%的费用都用于基础上。

1.3 实验工程选址原则

根据以上文献分析,确定实验工程选址原则:1)水深100~200 m左右,若再浅沉管或盾构隧道工法更具备竞争力,若再深基础的投入过大。2)长度1~2 km,与索桥相比较具有竞争力,且具备水弹性观测意义。3)由于较大波浪影响所带来的悬浮隧道结构响应的不确定性,确定实验工程(也将是世界首条锚缆悬浮隧道)在风平浪静、水位变化小、弱水动力环境的内陆湖建造。

文献[4]列举了世界各地适宜建造悬浮隧道的场所。我国内陆湖[17]也有大量适宜地点。

2 建造方法与关键技术

2.1 总体描述

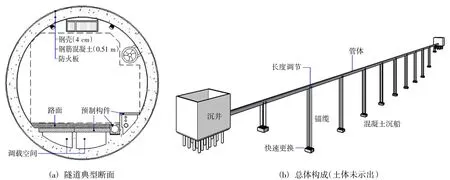

考虑实验规模,断面按单车道设置(图1(a)),外径7.7 m。为确保安全,墙壁采用钢壳和钢筋混凝土的复合结构,壁厚(0.04+0.51)m。

完工后,隧道一般段的延米重量约42 t/m,浮力47 t/m。也即具有47-42=5 t/m的净浮力(RB),浮重比(BWR)47/42=1.12。

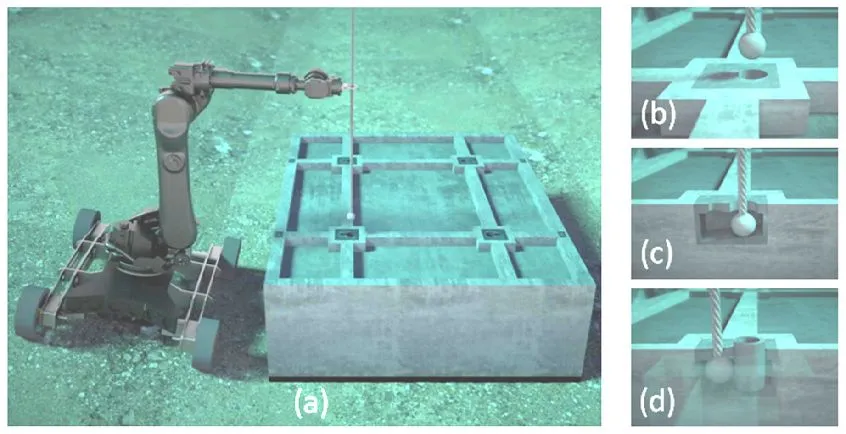

悬浮隧道由悬浮的管体(主结构)、岸边的沉井以及锚泊系统构成。锚泊系统由水底的混凝土“沉船”、连接沉船和管体的竖向锚缆、锚缆上端的长度调节构造,以及锚缆下端的快速锚定与更换构造组成(图1(b))。

图1 方案总体描述Fig.1 General description of the scheme

我国某内陆湖水深最深处达170 m,断面宽度较窄处约1 700 m,考虑两头锚固嵌入长度各20 m,管体结构总长暂定为1 740 m。

锚缆悬浮隧道运营时为正浮力,对自身的重量控制要求高,否则就会沉没,而传统桥隧工程在运营期通常不存在这方面的顾虑。通过3个措施满足:1)管体漂浮阶段通过干舷测量和调节确保重量精确控制;2)路面下方留有2 m3/m的调载空间,预制时预先加入1 t/m的压载水。在运营阶段,根据管体实际重量的增加(因海生物附着、结构吸水、隧道内灰尘累积等)或减少(因路面磨损、断面扩大引起的浮力增加等)进行相应的卸载或加载;3)竖向线形采用单向坡,而非水底隧道常见的V形坡或W形坡,以避免隧道悬浮段内的积水而导致的重量变化,隧道两头设置集水坑,确保洞口外的水不进入隧道。

淹没水深,也即管体外缘到水面的竖向净距离,考虑以下因素:1)历史极端低水位,确保隧道不失去浮力;2)施工期和运营期水上活动不受影响;3)管体所处深度水动力作用弱;4)与两岸沉井施工的地貌和地质相匹配,尽量减少填挖方量。

实验工程的主要建设步骤为:

1)管体整体预制与浮态寄存。

2)两岸沉井施工与对接准备。

3)沉船预制、浮运、沉放与加载。

以上3项工作可同步开展。全部完成后,进行管体安装。

4)管体牵引、下沉,并与沉井连接。

5)管体与沉船连接和重量转换。

以下对主要建设步骤展开讨论。

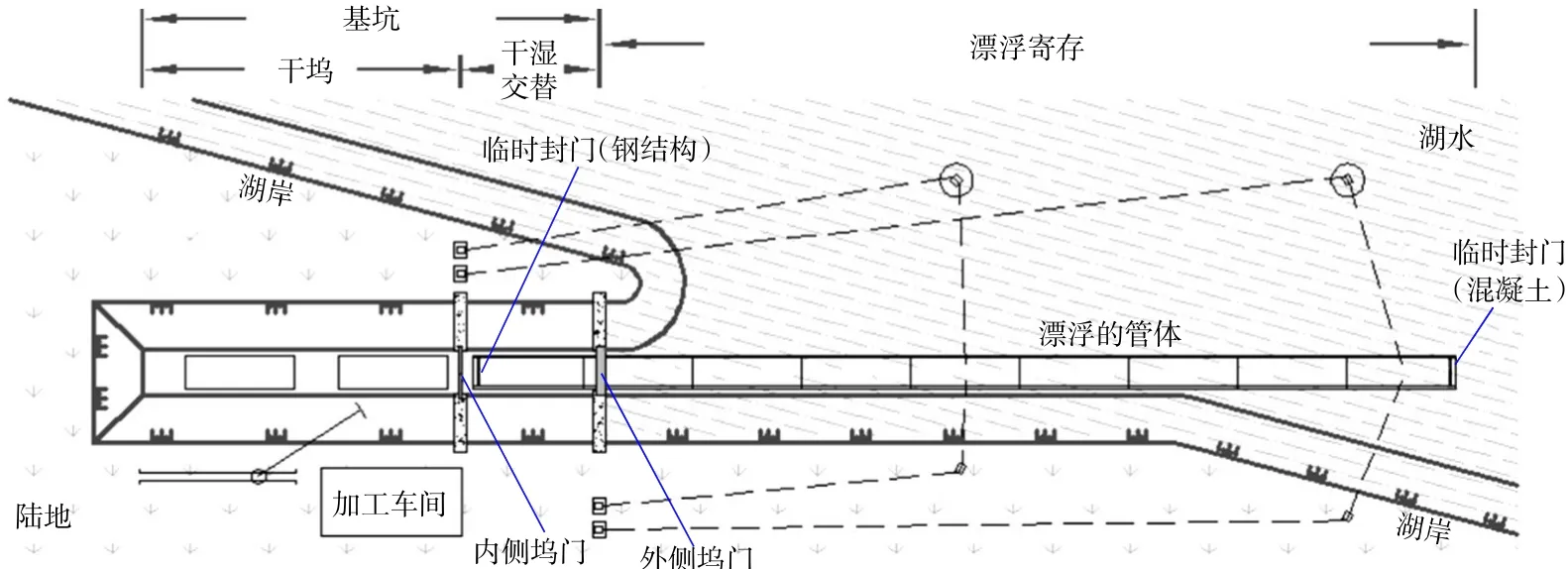

2.2 整体预制与漂浮寄存

基坑内流水线作业从左往右进行,工作流程是:1)在干坞区进行新预制段的钢壳、钢筋、内模与尾部端模的组装;2)完成后,智能台车将其向前运输,通过内侧坞门,并与前一个完成的预制段首尾连接,在干环境下形成整体,实现方法为:纵向钢筋通过机械接头连接,外钢壳通过焊接连接,以前个预制段的尾端作为端模浇筑新预制段的混凝土;3)新预制段安装尾端临时端封门;4)内侧坞门关闭,外侧坞门打开,水灌入干湿交替区,智能台车(类似深中通道沉管钢壳运输台车)配合下降,新预制段与台车脱开并得以起浮;5)整体向前绞移一个预制段的长度(通常25 m),关闭外侧坞门(也即外侧坞门夹着新预制段的尾部,如图2);6)干湿交替区排水,新预制段尾端临时封门打开,内侧坞门也打开,进而允许上述第2步的平行作业;7)测量干舷高度,通过预制素混凝土块压载将漂浮段的平均干舷高度降低至0(随遇平衡状态)或10 cm。预制与系泊(漂浮寄存)总体布置见图3。

图2 外侧坞门结构(包括其夹固的管体)Fig.2 External dockgate structure(incl.the tube clamped)

图3 管体整体预制与漂浮寄存总平布置Fig.3 Overall layout of tube prefabrication and floating storage

重复以上步骤70次,可完成1 740 m长的管体的整体预制和系泊(由68个25 m预制段和2个20 m预制段组成)。

为避免管体系泊对湖面交通产生较大的影响,图3的基坑与岸边呈夹角建设。

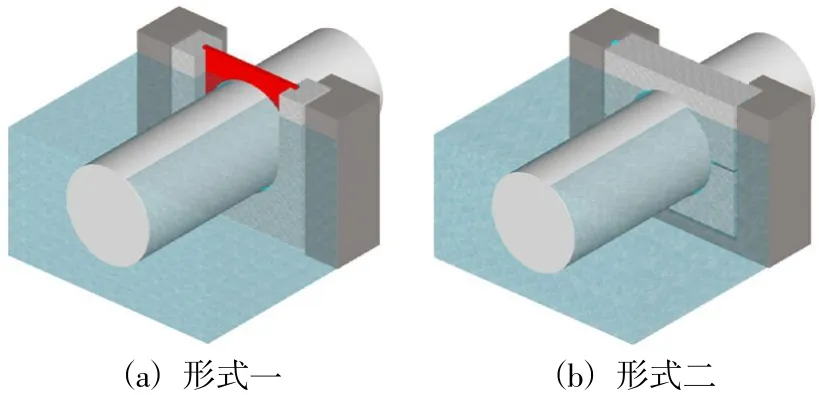

内侧坞门可采用常见的泄洪闸门。外侧坞门见图2。由门框(门槛)和上、下半幅和预制段组成。上半幅通过机械驱动实现坞门的开合与关闭。下半幅设计成自浮以适应潮涨潮落:与漂浮管体一道上下运动。上、下半幅与门框和管体及自身之间均设置临时橡胶止水带。这些止水带能适应较大的变形并确保施工期临时止水(例如港珠澳岛隧工程使用的M止水带[18])。

2.3 沉井岸边接头

挪威峡湾两岸是岩质地层。岸边接头的准备方法是通过从岸边往水中开挖、预留最后一块圆弧状石门。在管体安装前,将该石门向内爆破,破碎的石块落入预先准备的采集坑内[7]。然而在更一般的环境下,例如软土地层的岸边准备工作的问题等,本文提出采用沉井法。

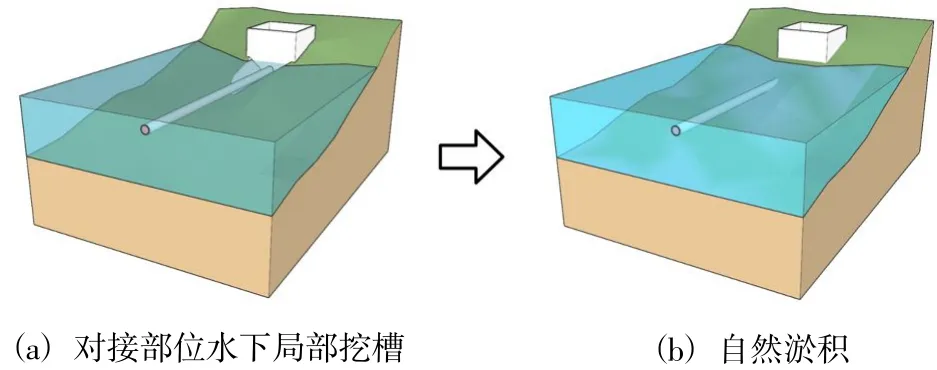

沉井可在岸边的陆上施工亦可在水中施工,取决于地貌。沉井用于悬浮隧道岸边连接的要点是:1)井壁在对接侧预先开洞并安装临时封门。由此带来的下沉重量偏心问题通过另一侧井壁厚度修正;临时封门在水下通过潜水员配合拆除。2)管体插入前,清除插入通道上的淤泥(图4(a));到了运营期,管体与沉井连接部位随着时间发生淤积是允许的,可带来额外安全储备(图4(b))。3)沉井封底后,必要时在沉井下方施工桩基础,确保沉井与岸边的锚固可靠。4)沉井几何尺寸根据地质条件、锚固需求、管体安装所需的平面扇形空间(见2.5节)综合确定。

图4 沉井Fig.4 Open caisson

2.4 混凝土沉船与定长锚缆

管体运营时净浮力5 t/m,对于1 740 m悬浮段,每隔150 m设置1处锚固断面以平衡浮力,共需设置11个。每处断面通过4根垂向锚缆连接至湖底的混凝土沉船。参考图1(b)。

为了拉住管体,若按1.5倍安全系数,沉船在水下的浮重量需要不少于150×5×1.5=1 125 t。由此得到沉船平面尺寸16 m×12 m、高5.5 m。

11个混凝土沉船依次在岸边浇筑,干重量870 t,下水后干舷约1 m,浮运至隧道轴线上,再由临时安装浮体吊放、下沉至水底,此时沉船浮重量(负浮力)530 t,最终重量通过漂浮平台及导管往沉船内(分仓)浇筑压载混凝土来实现。

为预防运营期沉船滑移或发生地基倾覆,沉船底部设置裙边[10]。

沉船上连接4根锚缆分担750 t净浮力,允许1根缆更换或意外破断时另外3根可自持。选用公称直径112 mm、横截面面积8 910 mm2、1570级钢丝绳[19],单根锚缆破断力11 500 kN,约等于其均摊净浮力的6.2倍。

以上工作及管体安装工作(见2.5节)完成后,测量管体锚点与沉船锚点之间的相对距离,确定每根锚缆的制造长度,并精确制造。

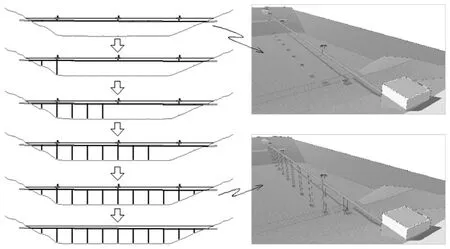

2.5 整体安装

预制完成的管体与3艘临时安装浮体通过竖向缆索连接(类似沉管隧道的沉放作业),管体绞移至隧道轴线附近,通过管内的压载水消除10 cm的干舷并产生平均0.1 t/m的微负浮力。然后通过安装浮体放缆,实现管体逐步下沉。

安装阶段,为了最小化结构变形,3艘安装浮体设置在管体长度1/6、1/2、5/6的位置;带缆阶段(2.6~2.7节),为了兼顾最小化管体内力,安装浮体位置最终选在了第2、6、10艘沉船的正上方。下沉阶段的计算结果表明管体两头挠度不超过0.5 m,管体中间段挠度不超过0.05 m,管体内力均较小,不控制结构方案。

下一步作业是管体两头插入岸边的沉井。由于管体两头有额外的嵌固段,意味着管体平面投影长度大于两岸的净距,对于如何实现水下对接的问题,文献[7]提出的巧妙解决方法是:首先在细长管体的中部加载,管体受力变形、平面投影长度缩短,安装时再卸载,管体恢复原来形状的同时两头就插入了岸边的隧洞。

考虑降低水下对接的难度,本文给出另一种解决方案:管体两头先后插入岸边的沉井。首先,令管体与其最终位置轴线呈15°平面夹角,一端的头部对准岸边沉井的预留孔洞(此时沉井的临时封门已拆除),这时管体在其最终位置竖面的投影长度缩短了1 740×(1-cos 15)=60 m,所以是可行的。接着,管体向前绞移,一头插入沉井内45 m,再以插入点为旋转轴,平面反方向旋转15°,此时管体另一头与岸边仍有5 m净距。最后,将管体反方向绞移(后退)25 m。这时管体两头均插入沉井,且插入深度均为20 m。

通过井壁与管体外缘接触部位设置的环向注浆止水囊袋(日本沉管V-Block施工已有先例[13]),实现沉井内部的临时止水。井内排水后,现浇混凝土,实现管体与沉井的永久连接与止水。

2.6 快速连接与长度调节

水中的管体(淹没水深20~30 m)与水底11艘沉船(最深170 m)通过44根竖向锚缆连接。

首先连接锚缆的下端与湖底的沉船。图5为一种快速连接设想,可结合水下机器人操作实现。沉船上相应设置钢箱预埋件作为锚点。施工容差与运营期错动适应能力通过球面构造实现。该操作也可逆向执行,用于运营期更换锚缆。

图5 锚缆快速连接工序Fig.5 Rapid connection procedure of anchor cable

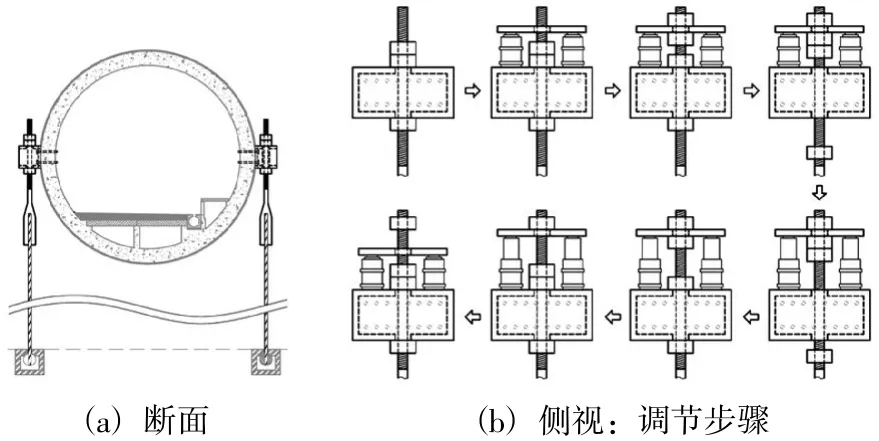

然后,连接锚缆的上端与管体的锚点,并进行长度调节(张紧)。通过水下液压千斤顶实现,作业原理见图6。当需要调节的长度超过千斤顶行程时,就多次重复图6(b)的步骤。

图6 锚缆长度调节(张紧)原理Fig.6 Length adjustment(tensioning)mechanism of anchor cable

2.7 压载、卸载与体系转换

由于锚缆式悬浮隧道需要较大的浮重比来确保运营期锚缆不发生松弛与弹振,悬浮隧道施工阶段的压载重量需求远大于传统的沉管隧道,采用压载水的方式不再适宜。因此实验工程提出往管内运输混凝土块,并结合路面下进水的组合压载方式(图7)。前者负责预制阶段将漂浮状态管体干舷尽可能降低,后者负责沉放阶段将管体调整成0.1 t/m负浮力状态。

图7 固液组合压载系统示意Fig.7 Solid-water ballast system sketch

素混凝土块通过轨道或台车在管体预制时从基坑侧运入漂浮的管内(每个预制段平均放置4个26 t的混凝土块)。管体插入沉井、其端封门打开后,再将混凝土块从一端运出,并同步抽出路面下方多余的压载水。进而将管体0.1 t/m负浮力从一头到另一头逐步转变为5 t/m的正浮力。

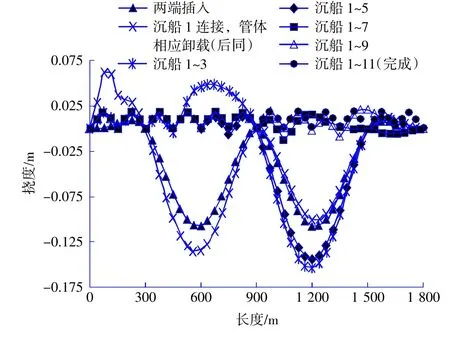

为控制隧道线形和受力,以上卸载工作需要与第2.6节描述的锚缆连接与张紧工作交替进行,全部完成后,3艘安装浮体可撤离,见图8。该过程可称为管体的体系转换。图9是管体安装及体系转换不同阶段的竖向挠度计算结果。采用该方法,管体竖面线形最终将趋向理想状态,缆力实现较均匀的分布。弯矩和内力结果表明全过程管体断面弯矩或剪力的最大值均不超过其结构承载力的20%。

图8 管体体系转换Fig.8 Tube system transform

图9 不同安装阶段管体沿程竖向挠度结果Fig.9 Tube vertical deflection results at different installation stages

2.8 去大型设施、小型可陆运装配化绿色施工

将小型钢浮箱(外轮廓尺寸诸如2.5 m×3 m×4 m)陆运至水边,卡车卸货入水,在湖面上拼接成临时漂浮施工设施,包括:沉船用安装船(由64个钢浮箱组成)、水下导管混凝土浇筑平台(30个)、管体用安装船(3×16=48个)以及锚缆安装、水下机器人和潜水员作业等漂浮平台。前两者使用后可拆除、重新拼装可用于后续漂浮平台周转使用。

2.9 主要工程量与工期估算

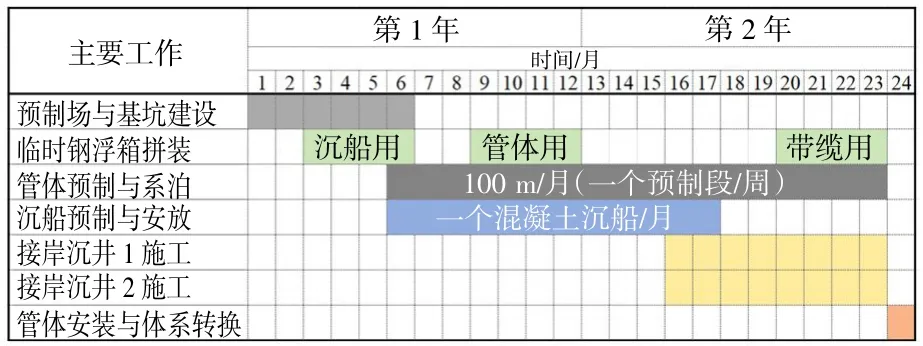

主要工程量统计见表1。建造计划估算结合前文和沉管工程经验[20]见图10。

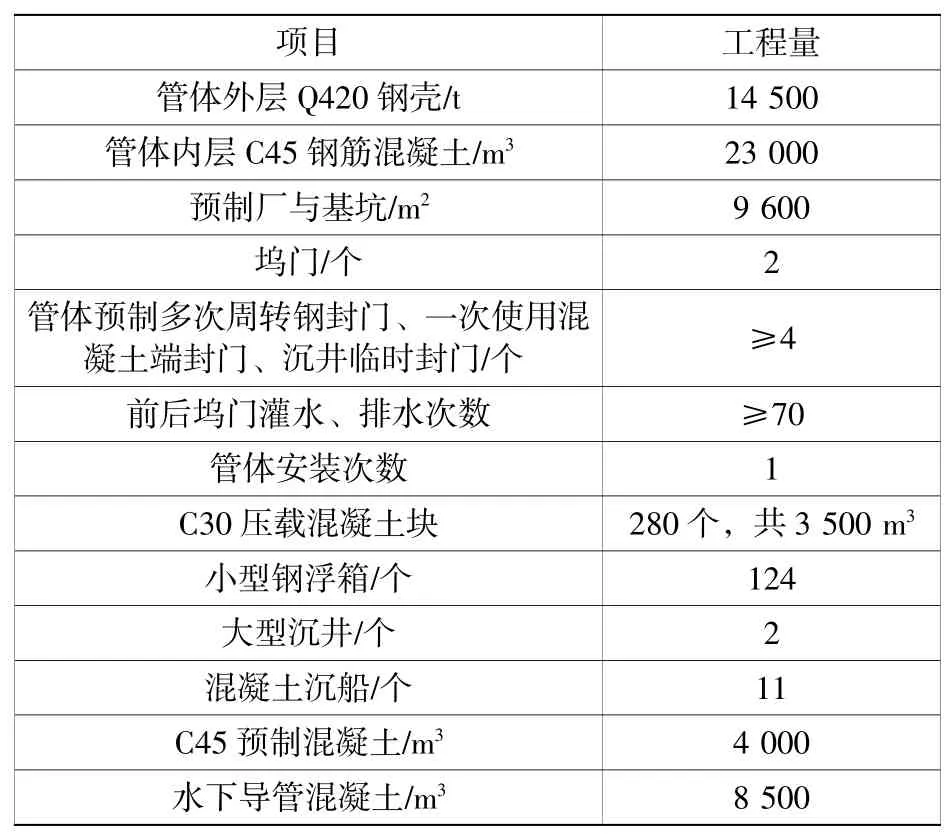

表1 单车道1.75 km悬浮隧道主要工程量Table 1 Main quantities of single tube 1.75 km SFT

图10 实验工程主体结构施工计划与时间估计Fig.10 Experimental project main structure construction schedule and time estimation

3 “安全体验”与基本计算

作为实验工程及首个锚缆悬浮隧道,确保使用者的安全体验,或称为结构的本质安全,十分必要。

1)在撞击、冲击等意外发生时,钢壳和混凝土能独立承载和防水。也即,内部混凝土结构受损时,外层钢壳结构能够确保管体的整体性和不漏水,允许修复的时间。反之亦然。

2)隧道竖面线形设计成单向坡,确保水不在隧道内累积,隧道永不沉没。

3)允许同侧或左右一对锚缆失效。

4)尽管实际不允许发生,设计计算时仍需满足结构体系能允许较大的施工容差和锚点变位。

3.1 计算假设与参数取值

采用有限元程序、拟静力计算方法。

模型参数。管体长度取1 800 m;简化为梁单元;断面抗弯刚度EI=3.96×1012Pa·m4;管体水下延米质量为86.08 t/m(已考虑附加水质量,下同);锚缆材料弹性模量E=85×109Pa,水下百米质量17.82 t;锚缆与管体的连接通过无质量的刚臂模拟。管体两头假定固结。

主要荷载工况与作用。1)施工工况:①管体绕其一头旋转,牵引速度0.3 m/s对应转动角速度0.01(°)/s;②管体下沉;③体系转化。后两者上文已讨论。体系转化的最后一步为运营初始工况,也即5 t/m向上的净浮力与向下的锚缆初张力的平衡状态。2)运营期特征水流荷载,参考文献[8]的3种形式:①均匀满布;②均匀布于管体中部的1/2;③均匀往返布置各1/2。流速取0.39 m/s。3)15℃升温或降温。4)锚缆失效或锚点变位:单个沉船横、纵向偏差10 m,竖向0.5 m,或沉船横、纵、竖向发生系统偏差H/100,H为水深。并与水流、地震、车辆荷载等运营期不利工况进行组合验算。5)7度地震,基本动加速度峰值0.1g、反应谱特征周期0.45 s,暂忽略湖震的可能。6)车辆荷载沿隧道纵向1 t/m。

3.2 主要结果

3.2.1 自振特征

管体预制期间,经历了从短到长、从半漂浮的刚体到漂浮的细长杆的过程,管体漂浮在水面上的“支撑刚度”由其水面线面积决定,立(竖)面一阶自振周期从0逐渐增大至12.23 s。下沉阶段,立面一阶自振周期53.49 s,与岸边固结后,减小至25.04 s,体系转换完成后进一步减小至5.23 s。管体的平面一阶自振周期为145.17 s。

3.2.2 最大响应与组成

按照上文所述断面和墙壁构造,考虑材料折减系数后的管体结构抗弯承载力为12.2×105kN·m,抗剪承载力为2.1×104kN。

为研究结构体系的“安全体验”和各项不利作用的贡献比例,将水平响应、竖向响应、扭转,以及轴向效应分开观察。

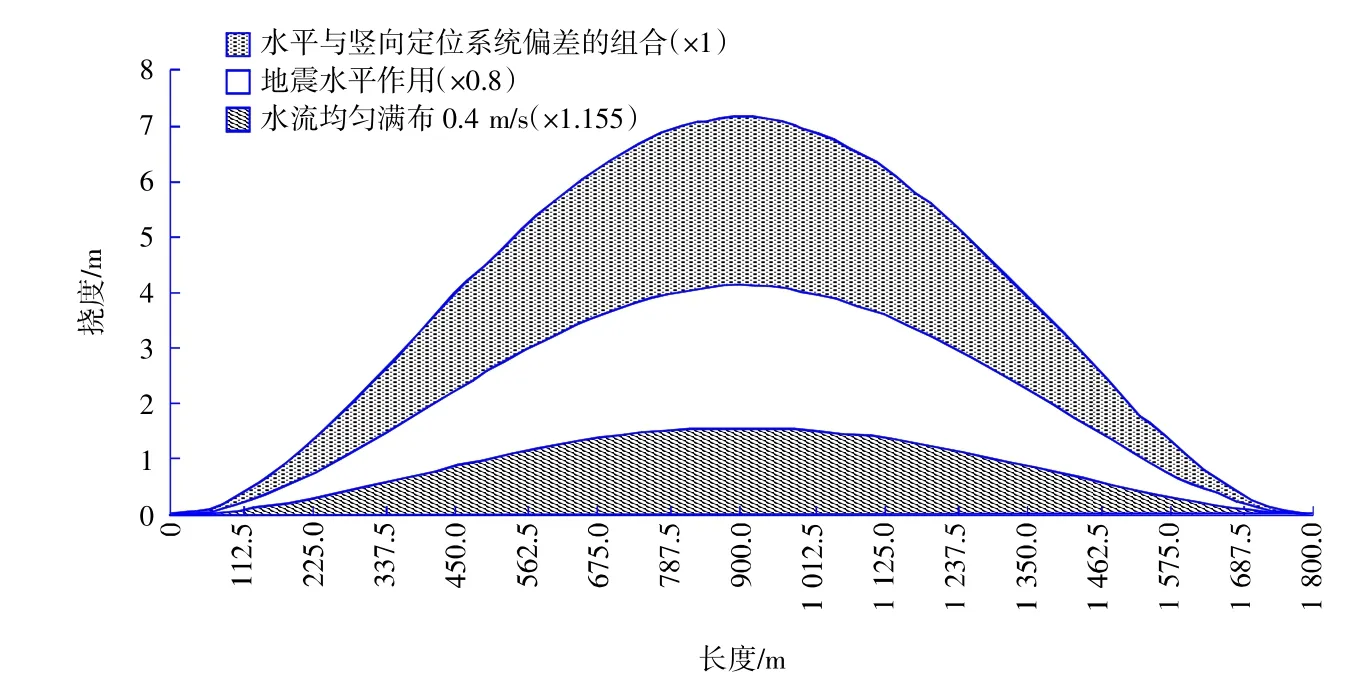

1)管体平面最大响应:由均匀满布水流(带1.155荷载分项系数,简写为“×1.155”)、地震水平作用(×0.8),以及水平定位系统偏差与竖向定位系统偏差的组合(×1)组成。此时管体中部挠度超过7 m,接近L/250的极限,L为管体长度。挠度最大值及构成见图11。该工况的最大剪力使用到断面能力的13%,弯矩用到30%。

图11 平面最大挠度及贡献组成Fig.11 Maximum deflection in plane and its constitutions

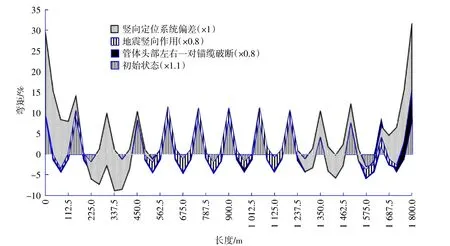

2)上拱的管体立面的最大响应:由初始状态(×1.1)、竖向定位系统偏差(×1)、管体头部左右一对锚缆破断(×0.8),以及地震竖向作用(×0.8)组成。此时断面最大弯矩用到其抗弯承载力的31%(图12)、剪力用到30%、挠度最大为1.8 m。

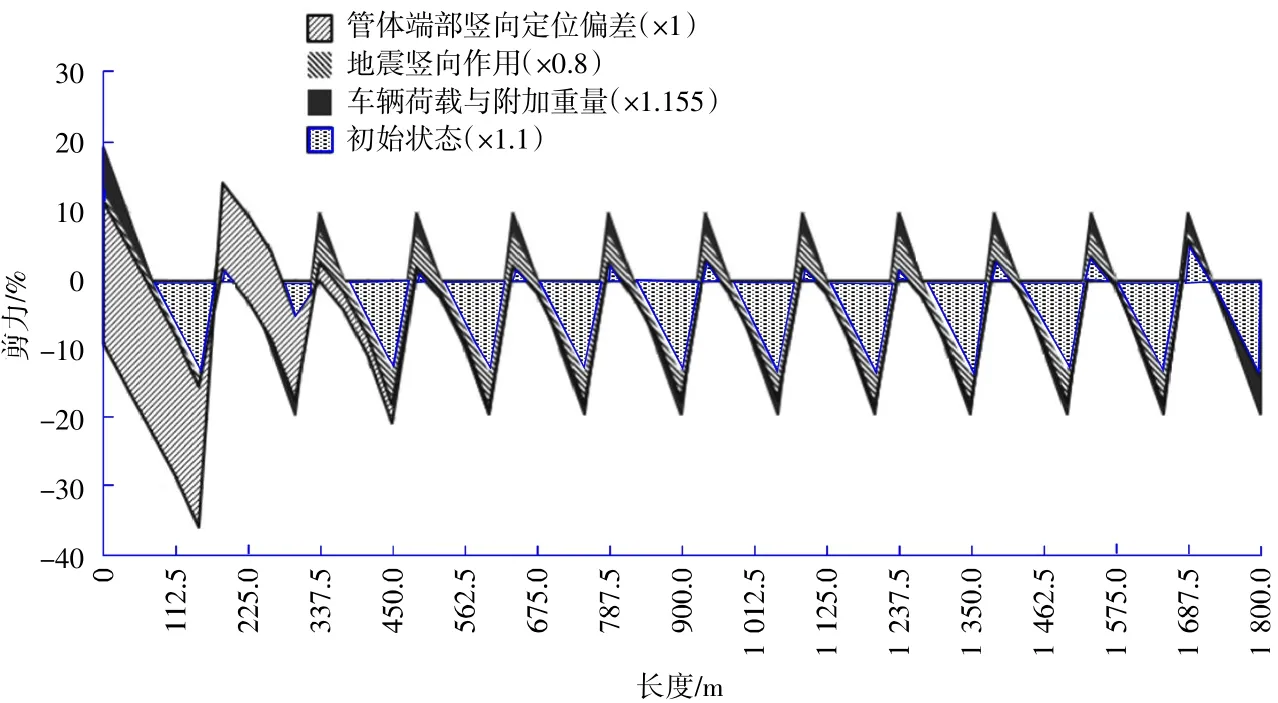

3)下挠的管体立面的最大响应:由初始状态(×1.1)、车辆荷载与附加重量(×1.155)、管体端部竖向定位偏差(×1),以及地震竖向作用(×0.8)组成。此时管体剪力用到35%(图13)、弯矩用到27%、挠度最大为1.7 m。

图12 立面最大弯矩及贡献组成Fig.12 Maximum moment in vertical and its constitutions

图13 立面最大剪力及贡献组成Fig.13 Maximum shear in vertical and its constitutions

4)管体扭转响应较小。不利作用的主导项为管体一端或中间单侧的两根锚缆破断。

5)管体与两岸沉井若在冬日通过混凝土浇筑永久锁定,当夏日升温时,如果管体端部轴向运动受限,易发生在平面上的压杆失稳(必要时在管体与一侧沉井连接部位,研发适应2~3 m轴向大幅度伸缩的特殊接头)。如果施工时选择夏日锁定,冬日降温后管体会产生最大近9 000 t轴拉力,而管体抗拉承载力约为40 000 t,两者之比为23%。

最后,将上述平面与立面的最大弯矩求平方根之和得到空间最大弯矩5.27×105kN·m,并与最大轴拉力组合(该弯矩组合结果将比悬浮隧道实际可能出现的最不利工况结果还偏大),带入断面弯矩-轴力曲线中,如图14所示。可见,断面承载力仍有较大富裕,甚至预留了混凝土破损的富裕安全量。

图14 钢壳、钢筋混凝土及其复合断面的弯矩-轴力曲线与极端拉弯组合内力点Fig.14 Moment-axial force curve of steel shell,reinforced concrete and their composite sections and the extreme tension-bending internal force point

综上可见,实验工程管体结构设计将由挠度控制(L/250)。同时考虑基础锚点大幅度偏位和一对锚缆破断引起的内力增量、水流力、15℃降温引起轴拉力(不考虑岸边特殊允许伸缩接头构造)、以及7度地震等极端工况的最不利组合后,管体拉弯内力的计算结果仍只使用了其复合断面承载能力的50%,抗剪只用到35%。

以上初步论证了实验工程的安全性。

4 需要进一步开展的工作

为了确保实验工程可行性,还需结合当地水文、气象、地貌和地质资料,进一步开展的详细验算或专题论证工作包括但不限于:

1)通过约20 000个工况组合,校验管体的内力和挠度、沉船与岸边接头的VHM复合承载力,以及锚缆的破断力(包括单根锚缆弹振、VIV与参数振动的验算)。

2)通过约200个水动力、结构与锚泊系统的单参数改变或状态改变的敏感性分析,论证结构体系的鲁棒性(robustness)。

3)运营期管体重量监控与调载方案论证与专题研究,包括当地特征环境作用下的悬浮隧道长期重量变化影响因子专题研究。

4)结合水下地貌与地质参数,验算沉船地基的抗滑和抗倾覆稳定性。

5)火灾、车辆撞击、沉船、落锚、地震引起的湖震等极端工况专题研究。

6)船舶通航与船行波等影响专题研究。

7)管体与锚缆深水高压环境下耐久性与抗疲劳性能专题研究。

8)车-隧-浪-流耦合作用下全局响应分析,通过加速度结果验算使用舒适性。

9)管体和锚缆涡激振动耦合响应分析。

10)临时与永久止水聚合物解决方案研发。

11)施工、运营、监控、养护风险专题研究。