伺服系统机械谐振测试装置的设计和研究

2021-03-27徐艳松杨淦张萌黄超王盈盈

徐艳松 杨淦 张萌 黄超 王盈盈

(1.天津电气科学研究院有限公司 2.天津佛罗林生物科技有限公司)

0 引言

近年来,伺服系统已广泛应用于工业生产和科学研究等各领域之中,常用的伺服系统主要包括伺服机构和控制元件,在实际生产中伺服机构的伺服电机和负载之间均为弹性连接,机械系统所受激励的频率与该系统的某阶固有频率相接近时,系统振幅会有显著增大的现象,也称为机械谐振(Mechanical Resonance),也称作机械共振。

系统在某一给定的速度出现机械谐振时,电机轴和负载均会产生强烈抖动,严重影响负载工作和伺服电机寿命,同时也会对伺服驱动器的增益和速度环带宽产生严重限制[1]。目前,机械谐振的抑制方法多种多样,国外大品牌厂商都推出自己的高性能、高精度伺服驱动器,如欧洲的西门子、BOSCH、ABB,美国的施耐德、科尔摩根,日本的三菱、松下、安川等,通过基于DSP和矢量控制的算法设计,能很好的对机械谐振进行抑制。国内一些企业和科研院所也对相关技术进行了广泛的研究,如汇川、华中数控、台达、沈阳自动化研究所、天津电气院等,都取得很好的成果,在国内逐渐占领部分市场份额,但在高精度、全功率产品方面还与国外企业存在一定差距。

本文为了对伺服驱动器的抑振性能检测,研究和设计了一种测试平台和方法,能够对伺服驱动器的负载转矩和惯量的自动识别性能、自动/手动消除机械谐振性能进行测试,通过预置测试平台的机械谐振频率,测试驱动装置是否具备自动检测机械谐振的能力,并判别其辨识的准确度;根据被测驱动装置所规定的运行模式,在测试平台明显产生机械谐振的条件下,验证驱动装置是否具备自动抑制机械谐振的能力。通过试验,验证本测试平台具备以上测试条件,能够满足伺服驱动器抑制机械谐振测试的要求。

1 伺服系统机械谐振产生原理分析

伺服驱动系统在做理论分析时,通常把机械传动装置看成刚体,等效为传动摩擦、传动间隙为零的理想系统。但实际情况并非如此,任何的传动轴都是柔性的[2],在传递扭矩时都会发生不同程度的弹性形变,具有固定的谐振频率[3]。其谐振频率与系统转动惯量和刚度的关系为:

2 测试原理及结构设计

测试平台的整体结构设计如图1所示,主要部件包括被测伺服电机、负载电机、不同弹性系数的传动轴、调整系统惯量的惯量盘和平台支架。惯量盘及加载装置靠近负载电机一侧,传动轴和两侧的电机主轴采用刚性联轴节,平台支架采用双直线导轨滑块结构,能够方便地更换不同弹性系数的传动轴。

图1 测试平台整体结构

伺服驱动器采用英威腾DA200系列,带有FFT分析和抑振功能,被测电机和负载电机均采用英威腾SV-MM18-3R0B-4-4A2伺服电机,额定功率3kW,额定转速1500rpm,带有多摩川码盘和自锁抱闸功能。

测试平台的被测电机、负载电机通过刚性联轴节与传动轴同心连接。通过在惯量安装盘上加载不同数量的惯量盘,改变负载的转动惯量,可以改变机械谐振频率以及振幅,通过负载电机可以加载被测电机的力矩,从而使交流伺服系统在一个较大的频率范围内预置机械谐振频率并进行测试。

传动轴由多根弹性系数不同的轴组成,通过替换传动轴,即可达到改变传动系统谐振频率的目的。

因为被测电机和负载电机内部都安装了高精度的光电码盘,所以可实现实时准确测量监控被测电机端和加载电机端的位置、转速以及两端转速差,通过负载电机控制器或上位机软件对信号进行分析计算,获得精确的谐振频率以及转速、转角信息,从而获得准确的机械谐振信息。通过测试对伺服驱动系统机械谐振抑制功能的效果,来评价各种谐振抑制算法的优劣。

通过更换不同弹性系数的传动轴并加载不同数量的惯量盘,可实现预置机械谐振频率;通过高精度光电码盘的信号测量,可以精确分析出系统中实际机械谐振频率;通过对比实际机械谐振频率,可验证被测伺服系统在线辨识谐振频率的准确性。加入谐振抑制功能后,实现定量分析谐振峰值衰减情况。

3 主要参数设计

3.1 惯量盘参数

惯量盘具体实现形式可以分为惯量加载盘、单倍惯量盘、双倍惯量盘。惯量加载盘始终连接在传动系统内,可以看成系统固有惯量,设计惯量为1.5倍的电机惯量。结构如图2所示。

图2 惯量加载盘结构

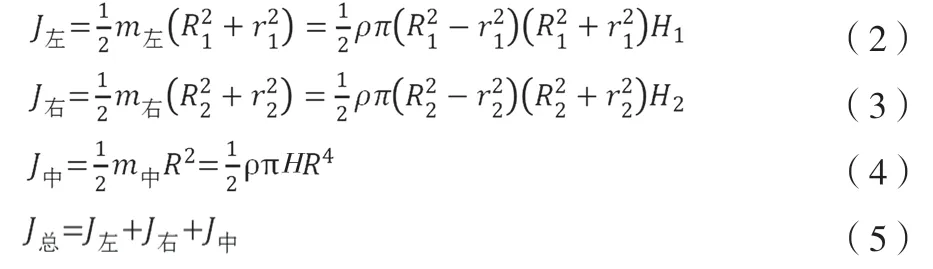

计算惯量公式为:

其中,J总=1.5×38×10-4kgm2;密度ρ=7.866×10-3kg/m3;H1=56mm,H2=90mm,分别为传动轴和电机主轴的配合尺寸。

可以求出惯量加载盘各部分结构尺寸如表1所示。

单倍惯量盘和双倍惯量盘均为法兰结构,由式(2)~式(5)可计算出结构参数,见表2和表3。

表1 惯量加载盘结构参数

表2 单倍惯量盘结构参数

表3 双倍惯量盘结构参数

3.2 传动轴的设计

传动轴应由一组具有不同弹性系数的实心轴组成,可以选用不同材质的轴,但实际应用中,钢的型材材质基本相同,所以实际采用通过改变轴径的方法来改变轴的弹性系数。已知伺服电机的额定功率P=3kW,额定转速N=1500rpm,由式(6)可计算转轴扭矩[6]:

因为转轴没有与其他轴的传动关系,所以只受惯量盘和加载盘重力的圆周力Ft,惯量盘质量取0.9kg,加载盘质量取2.3kg,则:

其中,L是轴的总长,L1、L2是受力点距两端距离。

由式(3)~式(8)计算最小轴径[6]:

其中,45号钢调制后的A=112,P是传递功率,N是转速,经计算得:dmin=14.11,所以最小轴径应选择15mm。

当轴径取15mm时,校核弯矩强度,应满足式(3)~式(9)[6]:

其中,σe是当量应力(N/mm2);Me是当量弯矩(N·mm);M为危险截面上的合成弯矩,其中MH、MV分别为水平面上、垂直面上的弯矩。W是轴危险截面弯曲截面系数,对圆截面W≈0.1d3。α是折合系数,对于不变的扭矩取0.3。

经计算,σe=53.96MPa小于45号钢的许用剪应力[σ-1]b=146 MPa。

所以最小轴径应大于等于15mm,为满足不同弹性系数要求,最终轴径组合及弹性系数如表4所示。

表4 传动轴直径及对应的弹性系数

4 试验与结论

4.1 试验的内容与方法

在实际应用中,由于电机与负载之间连接方式的不同,易产生机械谐振现象,需要通过伺服驱动器算法上对机械谐振进行抑制,通过预置测试平台的机械谐振频率,测试驱动装置是否具备自动检测机械谐振的能力,并判别其辨识的准确度;根据被测驱动装置所规定的运行模式,在测试平台明显产生机械谐振的条件下,验证驱动装置是否具备自动抑制机械谐振的能力。使用仪器包括带有弹性轴系的测试平台、数字示波器、电气测量仪器等。

4.2 试验步骤

测试平台手动及自动抑制机械谐振功能,试验程序如下:

1)将被测电动机按要求安装在测试平台上;

2)设定测试平台的固有谐振频率,使能驱动装置,使其在测试平台上产生机械谐振;

3)手动抑制:按照驱动装置规定运行模式,启动手动抑制功能,观测并记录机械谐振抑制效果,记录电动机转速和电磁转矩的输出波形,用以评价其谐振抑制性能;

4)自动抑制:按照驱动装置规定运行模式,启动自动抑制功能,观测并记录机械谐振抑制效果,记录电动机转速和电磁转矩的输出波形,用以评价其谐振抑制性能。

4.3 试验结果

如图3所示,是无振动抑制措施时,测试平台产生的谐振曲线,谐振频率:88Hz;谐振幅值:12%额定电磁转矩。

图3 无抑制时谐振曲线

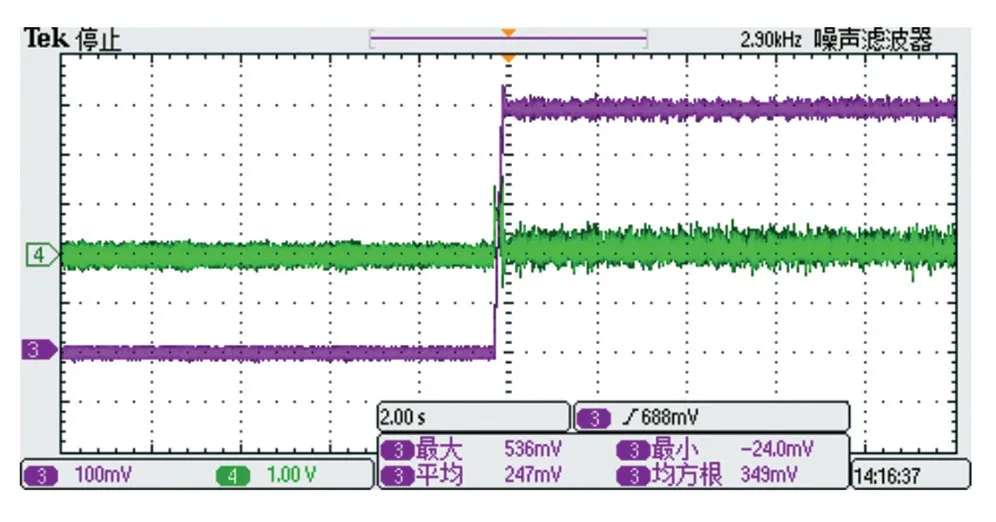

如图4所示,是手动抑制措施,根据谐振辨识结果,人为设定陷波滤波器参数,保持速度控制器参数不变,人为投入陷波滤波器后,谐振现象明显被抑制。

图4 手动抑制谐振变化

如图5所示,是自动抑制措施,系统自动辨识谐振特征,并根据辨识结果自动设定陷波滤波器参数,在线自动辨识谐振特征需要一定时间,自动投入陷波滤波器后,谐振现

图5 自动抑制谐振变化

试验数据表明,测试平台能够满足测试驱动装置是否具备自动检测机械谐振的功能要求,通过更换不同弹性系数的传动轴以及增减惯量盘,能够实现提供多种测试谐振频率的能力,为测试伺服系统消除机械谐振能力强弱提供可靠的数据信息。