冶金企业铁路智能化调度平台的构建

2021-03-27花诗雨

花诗雨

(南方科技大学金融系,广东 深圳 518055)

我国大多数冶金企业始建于20世纪50年代左右,在之后的发展中,随着规模的不断扩大,新增的厂房布局凌乱、功能分区不明确导致物流运输不畅,而大部分内陆冶金企业厂内运输主要以铁路运输为主,所以铁路的调度水平高低已经成为制约大多数冶金企业发展的关键因素了。目前国内冶金企业铁路调度依赖于调度员,然后通过调度员来指挥机车作业,并通过现场微机联锁来为机车开通进路以及信号灯,机车就开始调车作业,并通过调车作业的过程将结果反馈至计算机系统,实现厂内车辆的跟踪,这种调度模式在2000年初基本上被所有的冶金企业采用,并沿用至今。然而调度的水平有高有低,掌握的综合信息也有限度,再加上厂内车辆多、线路复杂,机车的作业效率也将受到限制,从而影响原燃料的到达,产成品的发运等环节,最终直接导致企业规模被限制在一个较小的范围内。

利用排队论,我们可以分析将火车车辆作为顾客,每个处理环节作为一个服务台,再将多个服务台通过串联或者并联的方式组合起来,可以计算出该冶金企业极限的进出厂车数,通过原燃料的极限车数,也能计算出该厂的极限产能,如果想扩大规模或提高产能,只能想办法从服务台的处理能力上着手,即提高相关作业环节的效率。智能化调度能综合所有信息,通过计算机的运算,给出最优的解决方案,这是人脑无法比拟的。

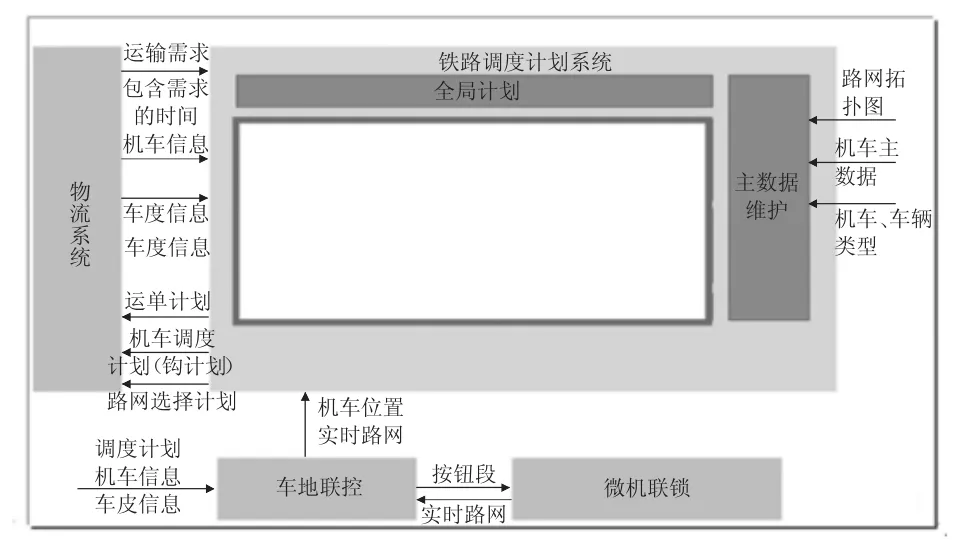

1 冶金企业铁路物流信息化平台架构

要实现智能化铁路物流运输组织,需满足以下条件:

1)公司生产、销售、资源等系统的数据支持。只有拿到了完整的物料流转所需上下游系统的关键数据,智能物流系统才能根据这些完整的数据进行合理的物流运输组织安排。

2)科学的采购、库存管理系统。只有掌握了原燃料的厂内库存、在途信息以及生产所需的科学配比,系统才能实现智能的采购计划,并合理管理重车到厂的时间与数量,从而避免了重车集中到达,经常排队等待卸车的发生。智能化的产成品库存管理为物流运输的发运环节提供了可靠的数据支撑,通过无人化自动堆放,能快速科学地安排装车,减少装车时找不到货物或者车型不匹配等导致的物流运输问题。

3)现场硬件设备的支持。智能化物流运输组织,离不开硬件设备的支持,包括微机联锁系统、车号识别系统、超偏载系统、机车定位系统、调度集中系统、无线传输系统等。

图1 智能化铁路物流运输平台的结构图

通过满足上述条件,智能化铁路物流运输平台的结构如图1所示。

2 基于大物流信息化平台的智能化调度系统的构建

冶金企业物流运输环节相对比较复杂,各种功能的一级系统技术相对成熟,且有固定的行业规范,例如微机联锁系统、调度集中系统和车地联控系统,而要实现智能化调度,现场数据的采集也需要依赖这些系统。除了一级的控制系统外,要实现智能化调度,还需要其他二级或者三级生产系统为物流运输组织提供准确的数据支持。

2.1 智能化调度计划实现过程

公司ERP系统或者各二级单位的生产系统,通过物流系统为智能化调度系统提供运输需求,该需求是通过厂内运输计划、厂内资源分布、各单位生产情况而生成的运输需求,运输需求为智能化调度提供原始任务。根据汇总的运输需求、现场车辆和资源的分布情况、以及基础的路网信息、机车的定位信息,智能化调度系统将运输需求分解成运单组,每个运单组包含多个运单,每个运单就是相同目的地的所有车辆的组合,最后将运单运输至目的地,即完成了该运输需求,如图2所示。

图2 物流系统图

在上述过程中,运输需求可以手动创建,用以支持突发性的运输任务的处理,在运输需求的基础上,调度员对产生的运单组或者运单不满意,可以手动修改或创建运单,由运单生成的勾计划,也可以直接将需要的运单在图示化界面上拖动至目的地手动生成钩计划,勾计划产生的进路信息,也能手动修改。所有手动创建运单组、运单、勾计划、进路信息,都将被系统收集和分析,记录下调度员的偏好,为以后生成更加合理的计划提供支持。通过上述过程,实现人工到智能的自学习过程。

2.2 智能化调度进路实现过程

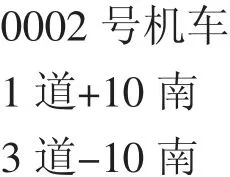

调车计划(简称钩计划)在执行时,需要开通微机联锁进路,扳道员通过手动的方式开通进路并且指挥机车作业。如何通过钩计划自动生成进路,也是智能化调度的关键。冶金企业钩计划表现格式如下:

例1直接开通进路:

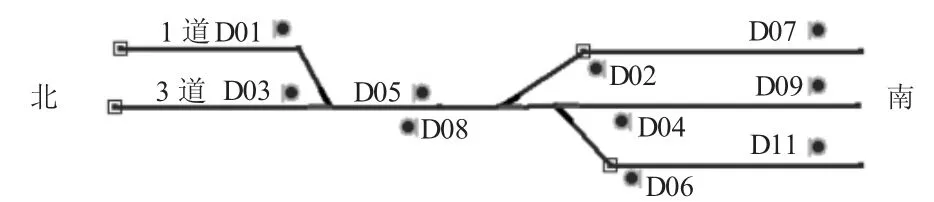

上述钩计划代表的意思就是0001号从1道南面挂10个车,在2道南面摘下,如图3所示。

图3 钩计划执行图

1道的正向信号机为D01,往南第一个正向信号机为D05,D05往南相邻的正向信号机为D07,D09,D11,2道所在正向信号机为D09,与之对应的反向信号机为D04,这样通过树形结构寻找,从D01到D05,再从D05到D07,未找到目标信号机,原路返回到D05,然后继续往下一个相邻信号机D09,找到目标信号机,然后再通过D09找到反向信号机D04,这样,就开通了1道到2道的进路,D04-D05-D01。

例2带有折返的进路(如图3):

1道信号机通过树形算法往南寻找,3道信号机也通过树形算法往南寻找,他们最终有相同的若干交点信号机,例如D05,然后通过D05反向信号机,原路折返找到进路。

通过上述算法,即使路网错综复杂,也能找到对应的多条路径,然后根据现场车辆的占用情况,所挂车辆的长度,通过计算找到最优的路径。如果厂内有多辆机车同时作业的情况下,可以将进路的长度,通过的时间作为主要的指标,通过多次计算,将机车合理安排错开,以保证某个数值的指标最优,从而实现路网的优化。

2.3 计划与执行之间的偏差解决办法

通过优化的计划带有一定的时间窗口,如果能严格按照时间窗口执行计划,则计划能顺利执行下去,如果在早于钩计划的规定时间完成,则浪费剩余时间,如果晚了,则影响后续计划的执行。这就是计划与执行系统之间的矛盾,如果不能解决该矛盾,则计划系统生成的优化计划无法实施。阶段性计划的第一钩计划是通过当时路网算出来的最优解,第一钩计划执行完毕以后,根据执行情况将第二钩计划的进路下发,如果进路被占用,则全局算出剩下的最优进路,依次类推,通过循环迭代的方式,将计划与实际相结合。

3 结论

在信息技术飞速发展的今天,对信息资源的合理利用和开发,关系着一个企业未来发展的潜力,能否及时准确地利用信息化资源来改进工作流程,减少成本,提高质量和效益,决定着企业在瞬息万变的市场中竞争的成败。习近平指出:要把握数字化、网络化、智能化融合发展的契机,以信息化、智能化为杠杆培育新动能,优先培育和大力发展一批战略性新兴产业集群,推进互联网、大数据、人工智能同实体经济深度融合,推动制造业产业模式和企业形态根本性转变,促进我国产业迈向全球价值链中高端。

冶金企业中物流运输成本也是企业成本中很大一部分,尤其内陆城市的物流运输基本依赖铁路运输,从原燃料到达到厂内装卸,再到成品发运,这一系列的环节都离不开铁路物流运输组织。近年来环保要求提高,公路运输受到制约,“公转铁”势在必行,大宗原燃料铁路运输比例增加,再加上企业扩能改造,原有的厂区铁路已经无法承担新增加的铁路运输作业,新建线路空间有限,只能通过更加优化的铁路调度来提高线路的利用率,进而弥补铁路运输对冶金企业发展的制约,本文在分析了冶金企业瓶颈的基础上,提出了构建智能化调度平台所需的条件以及实现方式。