钢肋预应力混凝土叠合板试验研究与数值模拟*

2021-03-26李海生高梦起孙炯光侯和涛山东大学土建与水利学院济南200612山东省绿色建筑智能建造工程技术研究中心济南20061荣华青岛建设科技有限公司青岛266000郑州城建集团投资有限公司郑州0001青岛鑫光正钢结构有限公司青岛266700

陈 骁, 李海生, 高梦起, 孙炯光, 侯和涛 (1 山东大学土建与水利学院,济南,20061;2山东省绿色建筑智能建造工程技术研究中心,济南,20061; 荣华(青岛)建设科技有限公司,青岛 266000;郑州城建集团投资有限公司,郑州 0001; 青岛鑫光正钢结构有限公司,青岛,266700)

0 引言

近年来,国家大力推行装配式建筑,我国也出台并制定了一系列政策措施扶持。目前,叠合楼板的应用越来越广泛[1],但仍存在不足,例如:钢筋桁架混凝土叠合楼板的钢筋用量大,施工时需每1.5m设置临时支撑,板四边出筋,板缝需支设模板浇筑混凝土;预应力混凝土平板叠合楼板,抗弯刚度较小,跨度大于2.4m时需在跨中设置支撑[2];PKⅡ预应力混凝土叠合板的T形肋与预制底板会发生剥离破坏[3],PKⅢ灌浆钢管桁架预应力混凝土叠合板比PKⅡ有了较大改进,但施工时需每2.1m设置临时支撑。为解决以上叠合板存在的不足,侯和涛等[4]提出了一种钢肋预应力混凝土叠合板(Prestressed Concrete Composite Slab with Steel Ribs,简称PCCSSR),并分析了钢腹板形状、混凝土上翼缘厚度、钢腹板高度对其抗弯性能的影响,结论证明其抗弯刚度大、承载力高、生产效率高。为进一步推动PCCSSR的工程应用,在PCCSSR的抗弯试验基础上,利用有限元数值模拟,研究了混凝土上翼缘的厚度、宽度等参数对抗弯性能的影响。采用MATLAB编程研究了最为经济且力学性能优异的截面形式。针对预制构件在吊装堆放过程中由于其预制部分较薄,容易出现混凝土开裂问题[5],提出了较为完善的解决方法。

1 抗弯试验研究

1.1 试件设计

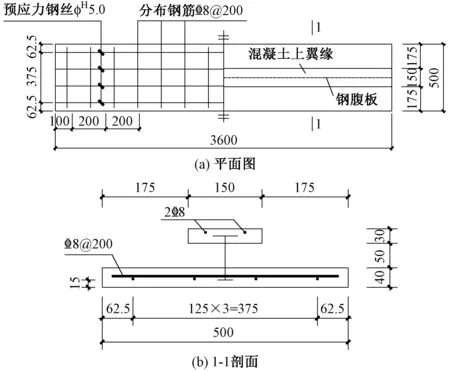

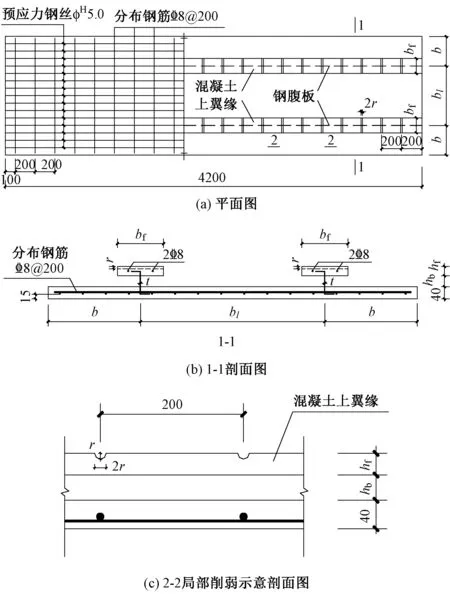

针对文献[4]中PCCSSR的抗弯试验进行分析验证,其中试件S7的基本几何尺寸及构造如图1所示,其混凝土强度为C40,分布钢筋为HRB400级,预应力钢丝采用φH5.0螺旋肋高强钢丝,张拉控制应力σcon=0.55fptk,fptk为预应力钢丝的抗拉强度标准值,钢腹板采用Q235B钢材。

图1 试件S7几何尺寸与配筋

1.2 试验结果

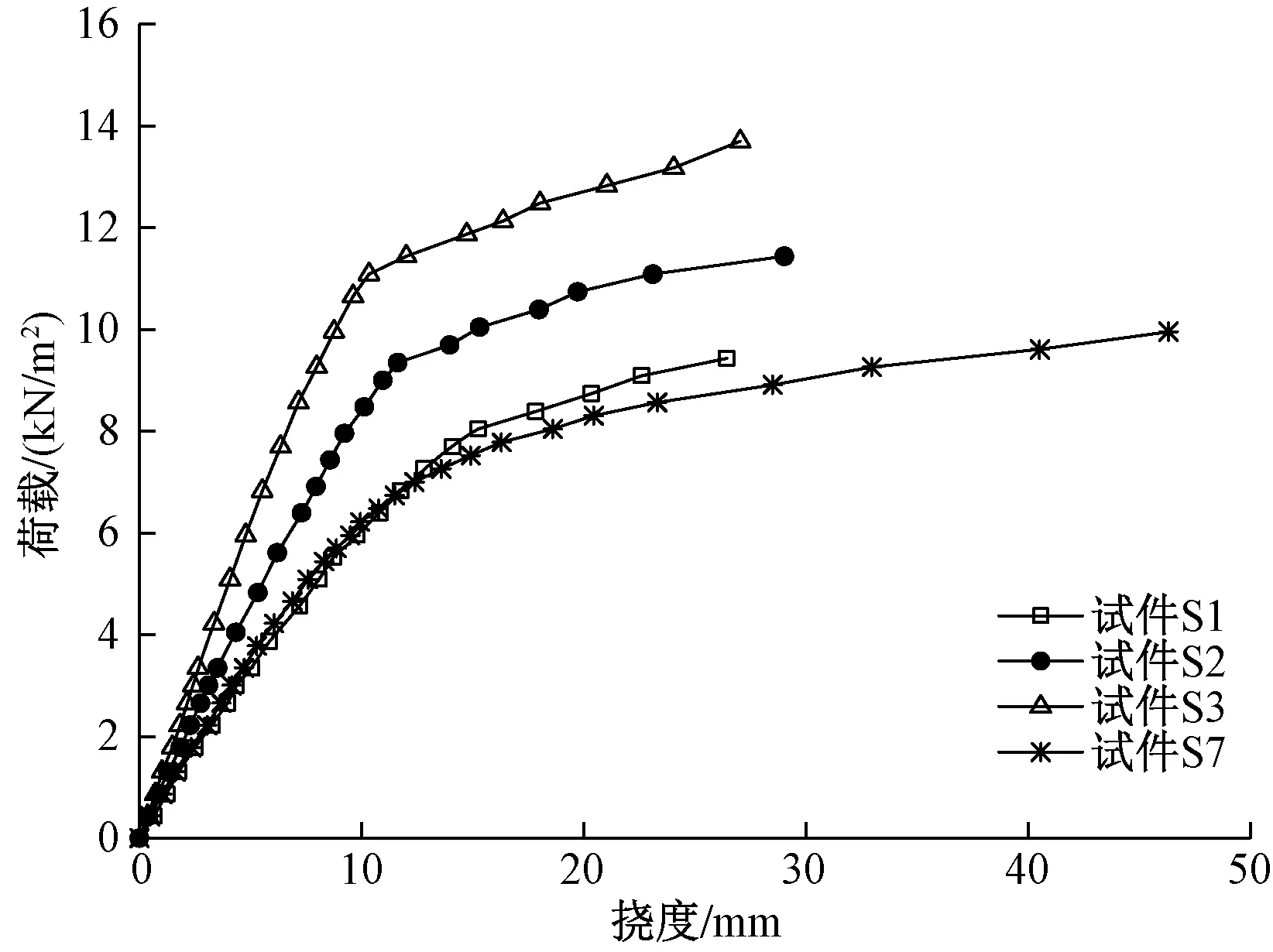

选取文献[4]中试验测得的部分试件S1,S2,S3,S7的跨中荷载-跨中挠度曲线,如图2所示。从图2中可以看出,加载初期随着荷载的增加,挠度呈线性增长,在3.5kN/m2的施工荷载作用下,试件的挠度最大为6mm,小于l0/200(l0为计算跨度);试件开裂后挠度增长速率加快,曲线斜率降低,进入弹塑性阶段;在试件破坏前,挠度明显持续增长,属于延性破坏。

图2 跨中荷载-跨中挠度曲线

2 有限元分析

2.1 有限元模型验证

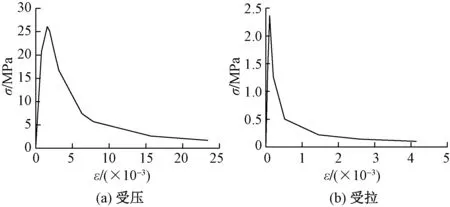

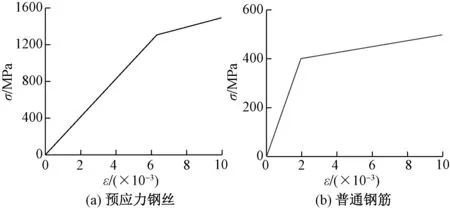

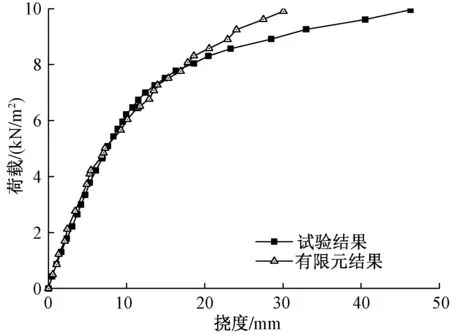

本文采用ABAQUS有限元软件对试件S7进行建模并计算分析,通过对比有限元结果与试验结果来验证有限元模型的准确性。混凝土的本构模型采用混凝土塑性损伤模型,见图3。钢筋的本构模型见图4,钢腹板本构模型采用理想弹塑性模型。混凝土采用三维8节点缩减积分单元C3D8R,普通钢筋和预应力钢丝均采用B31单元,钢腹板采用S4R单元,采用Embedded region接触关系定义钢筋和混凝土之间的关系。钢腹板与混凝土之间的定义分为两部分,混凝土底板与钢腹板的接触关系定义为Tie,使其完全粘结无滑移;钢腹板与混凝土上翼缘采用Spring单元来模拟二者之间可能发生的相对滑移。试件两端均采用铰接模拟铰支座。采取降温法施加预应力[6],有效预应力的值根据相关公式进行计算[7],经计算可得所需施加的温差为300℃。图5为有限元结果与试验结果的对比,从图5可以看出:试验结果与有限元结果吻合较好;在开裂之前,有限元模拟得到的刚度与试验得到的刚度基本重合,最大误差不超过3%;在开裂之后,最大误差达到8%。

图3 混凝土本构模型

图4 钢筋本构模型

图5 试件S7荷载-跨中挠度曲线对比

2.2 不同参数的有限元分析

为进一步探讨不同参数对PCCSSR抗弯性能的影响,对跨度4 200mm的PCCSSR进行参数分析,主要参数为:混凝土上翼缘厚度hf、混凝土上翼缘宽度bf、钢腹板高厚比hw、混凝土上翼缘局部削弱深度r、钢腹板开孔情况、悬挑板宽度b、肋间距bl,试件基本截面形式如图6所示。

2.2.1 混凝土上翼缘厚度的影响

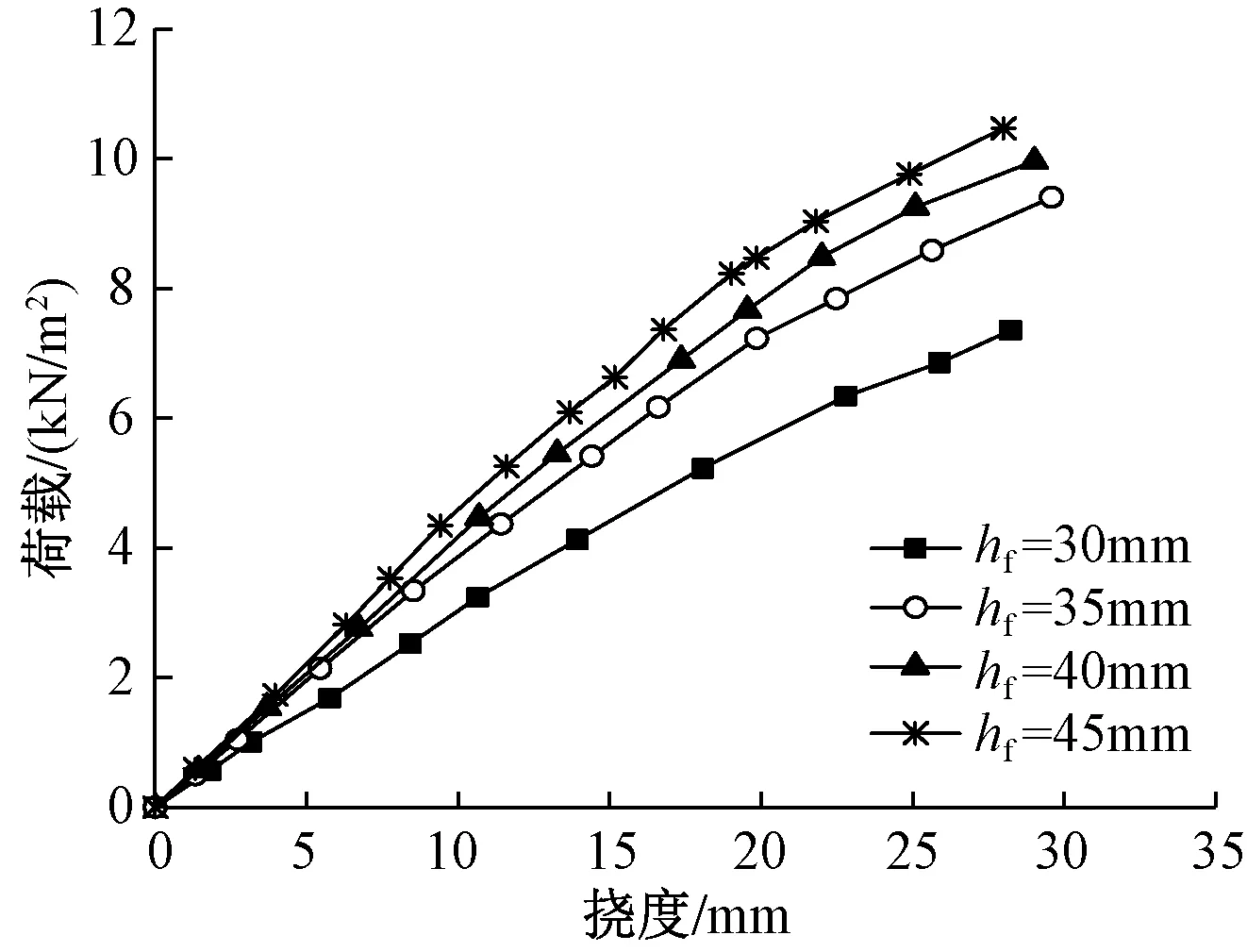

混凝土上翼缘厚度分别为30,35,40,45mm的PCCSSR荷载-跨中挠度曲线如图7所示。由图7可知,随着混凝土上翼缘厚度的增加,荷载-跨中挠度曲线的斜率显著增大;厚度为45mm的PCCSSR的开裂荷载较30mm的PCCSSR提高约30%,施工荷载作用下,PCCSSR的跨中挠度降低约30%,这表明增加混凝土上翼缘的厚度能显著增加PCCSSR的抗弯刚度,提高其抗裂性能。

图7 不同混凝土上翼缘厚度的PCCSSR荷载-跨中挠度曲线

2.2.2 混凝土上翼缘宽度的影响

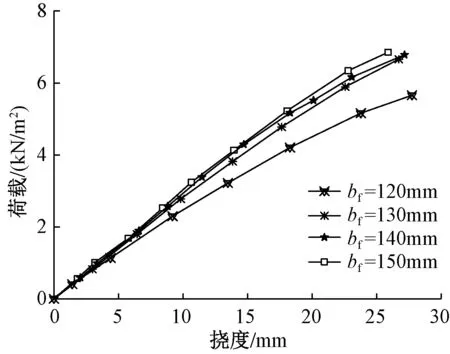

混凝土上翼缘宽度分别为120,130,140,150mm的PCCSSR的荷载-跨中挠度曲线如图8所示。由图8可知,与混凝土上翼缘宽度为150mm的PCCSSR相比,上翼缘宽度为140,130mm的PCCSSR的抗弯刚度分别降低2%,7%,开裂荷载分别降低2%,6%;但当上翼缘宽度为120mm时,PCCSSR的抗弯刚度、开裂荷载分别降低36%,19%,施工荷载作用下跨中挠度增大18%。因此,PCCSSR在弹性阶段的抗弯刚度和开裂荷载均随混凝土上翼缘宽度的增加而增大。

图8 不同混凝土翼缘宽度的PCCSSR荷载-跨中挠度曲线

2.2.3 钢腹板高厚比的影响

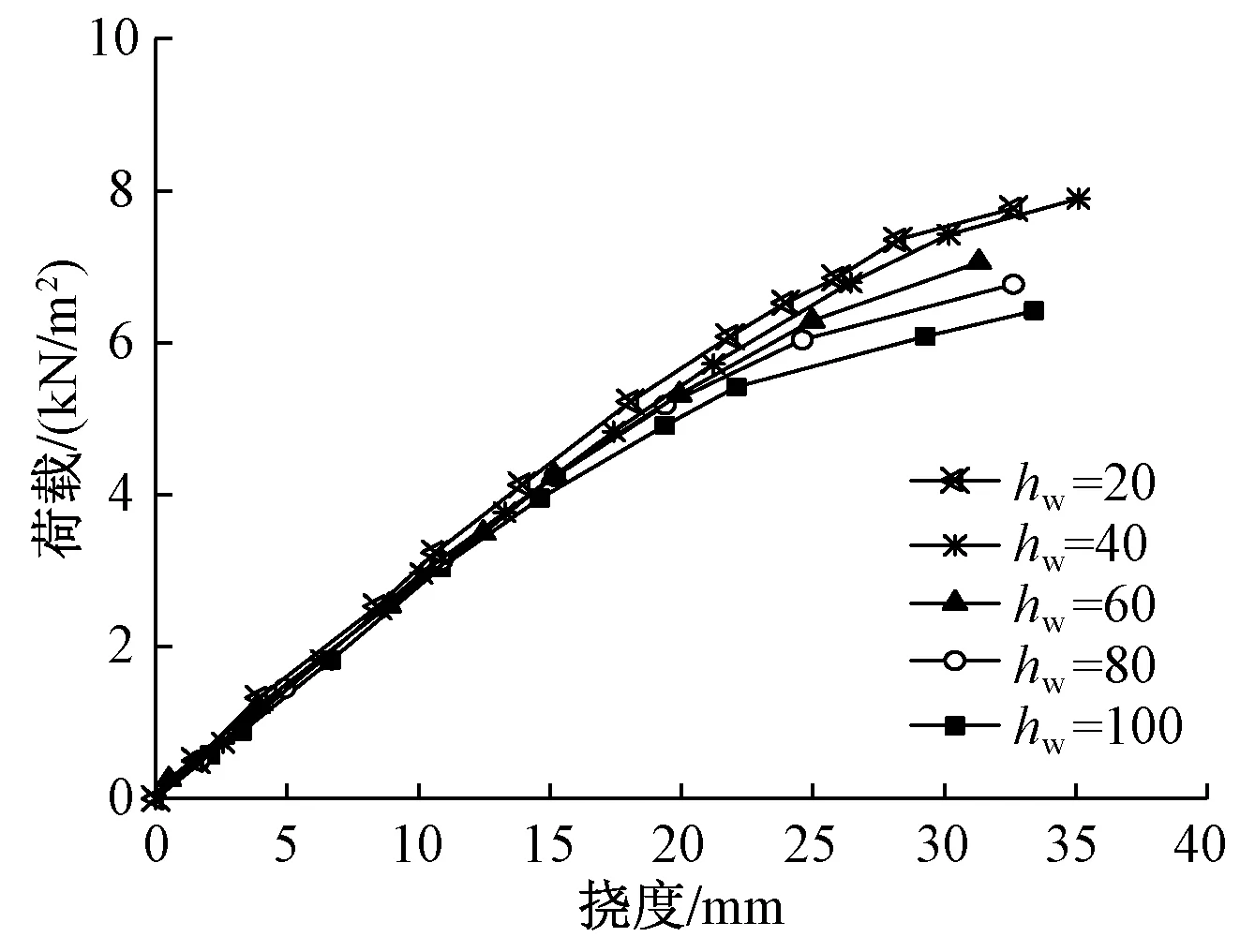

钢腹板高厚比分别为20,40,60,80,100的PCCSSR荷载-跨中挠度曲线见图9。从图9可知,随着钢腹板高厚比的增加,试件的抗弯刚度、开裂荷载均有一定程度降低;与高厚比为20的试件相比,高厚比为40,60,80,100时,其开裂荷载分别增大2%,12%,22%,38%。由此可认为PCCSSR在跨度为4 200mm,钢腹板高厚比为40时,其性价比最高。

图9 不同钢腹板高厚比的PCCSSR荷载-跨中挠度曲线

2.2.4 混凝土上翼缘局部削弱深度的影响

为满足上部钢筋网的混凝土保护层厚度要求,考虑将混凝土上翼缘厚度做局部削弱以便在现场施工时放置钢筋,如图6所示。

图6 试件参数

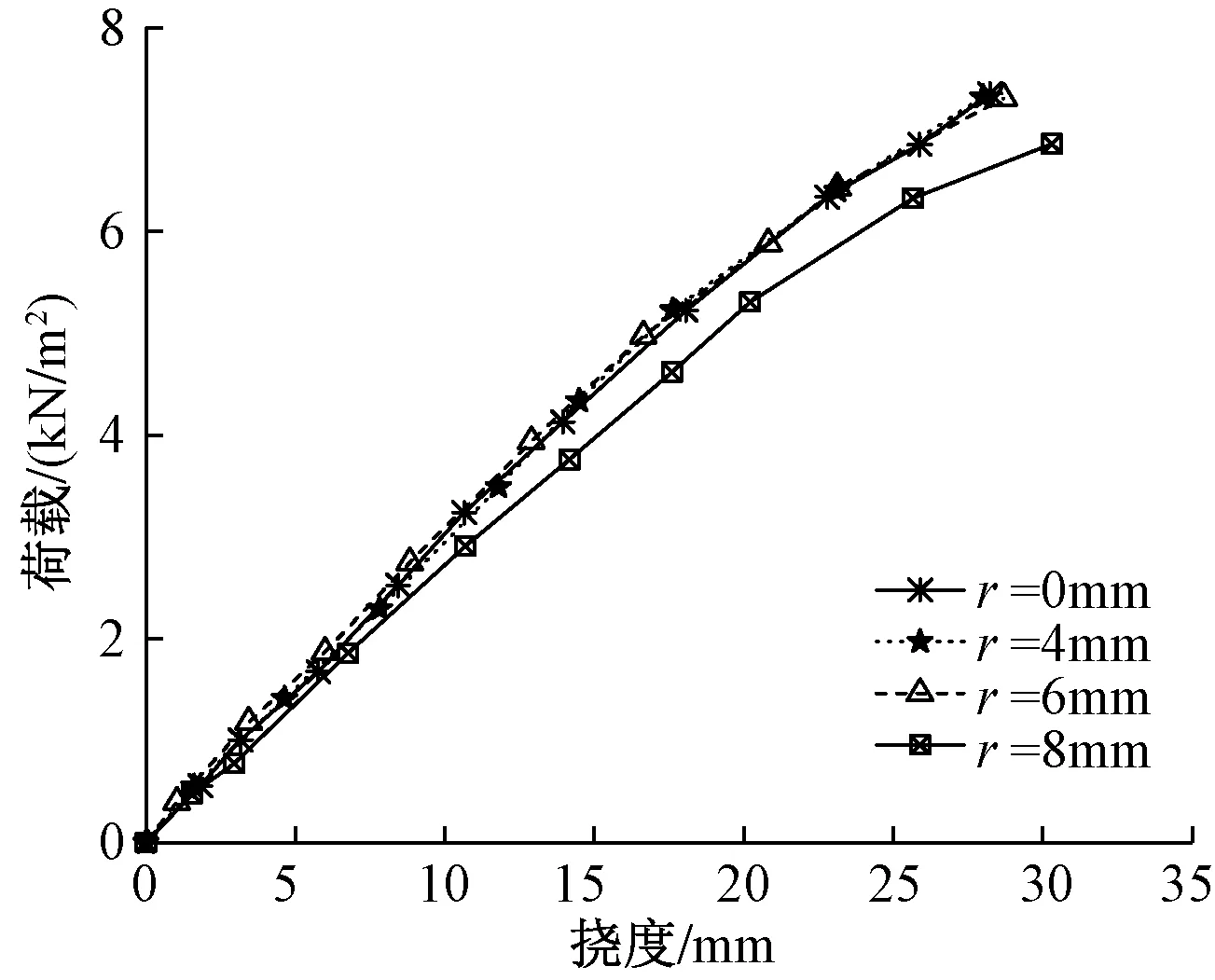

混凝土上翼缘局部削弱深度分别为0,4,6,8mm的PCCSSR的荷载-跨中挠度曲线如图10所示。由图10可知,当局部削弱深度为4mm和6mm时,对PCCSSR的抗弯性能与抗裂性能几乎没有影响;当局部削弱深度为8mm时,PCCSSR的抗弯刚度减小16%,但其抗弯性能依然可以满足规范要求。因此,在实际工程应用中,可考虑将混凝土上翼缘局部削弱6mm,以满足钢筋网的混凝土保护层厚度要求。

图10 上翼缘不同局部削弱深度的PCCSSR荷载-跨中挠度曲线

2.2.5 钢腹板开孔的影响

当施工现场有穿设管线要求时,需要对钢腹板进行开孔,因此需探究钢腹板开孔大小、开孔间距及开孔形状对PCCSSR抗弯性能的影响。

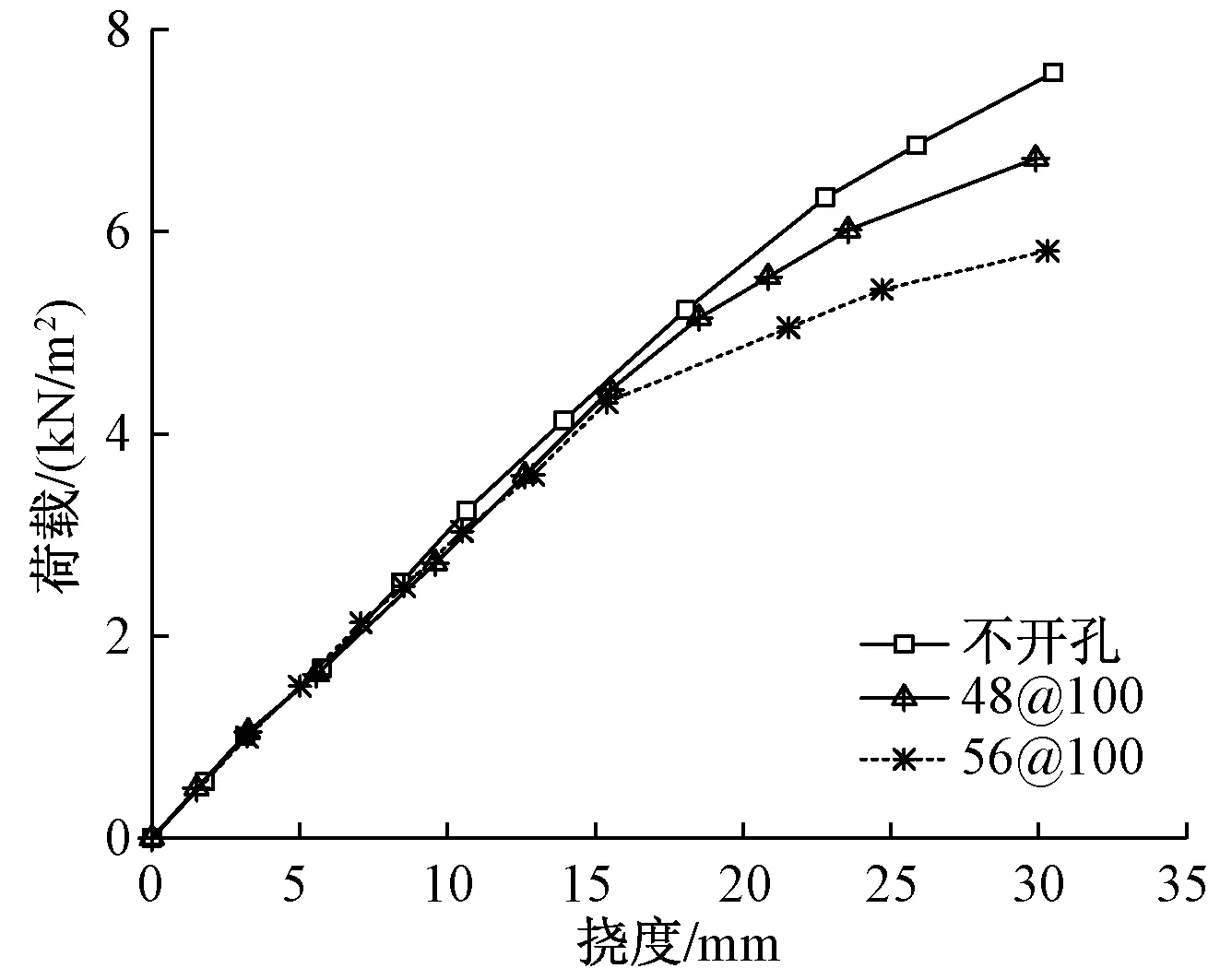

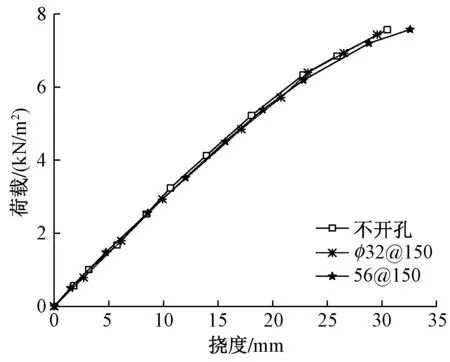

钢腹板不同开孔大小的PCCSSR的荷载-跨中挠度曲线如图11所示,开孔均为长圆孔,长圆孔半径为16mm,长度分别为48,56mm,间距均为100mm。由图可知,与钢腹板不开孔的PCCSSR相比,开孔大小为48,56mm的PCCSSR开裂前的刚度几乎不变,但是开裂荷载分别降低18%,31%。

图11 钢腹板不同开孔大小的PCCSSR荷载-跨中挠度曲线

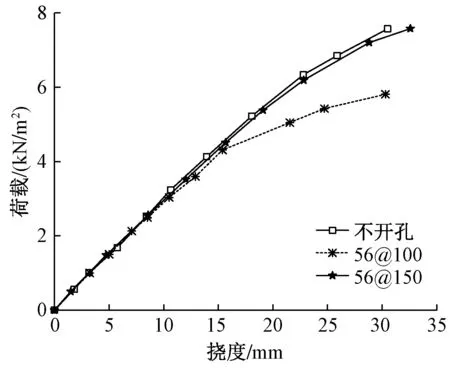

保持开孔尺寸不变,钢腹板不同开孔间距的PCCSSR的荷载-跨中挠度曲线如图12所示,由图12可知,与钢腹板不开孔的PCCSSR相比,开孔间距为150mm时,开孔尺寸对PCCSSR的抗弯性能与抗裂性能几乎没有影响。

图12 钢腹板不同开孔间距的PCCSSR荷载-跨中挠度曲线

保持开孔间距不变,钢腹板不同开孔形状的PCCSSR荷载-跨中挠度曲线如图13所示,通过图13可知,当钢腹板开孔形状为半径为16mm圆孔,间距为150mm时,其荷载-跨中挠度曲线与不开孔钢腹板的PCCSSR几乎重合。综上所述,对钢腹板进行开孔时,其大小应控制在半径为16mm、长度为56mm的长圆孔以内,间距不应小于150mm。

图13 钢腹板不同开孔形状影响的PCCSSR荷载-跨中挠度曲线

2.2.6 悬挑板宽度和肋间距的影响

在工程应用中,为提高施工效率,通常将多条肋组合在一起增加宽板的宽度。

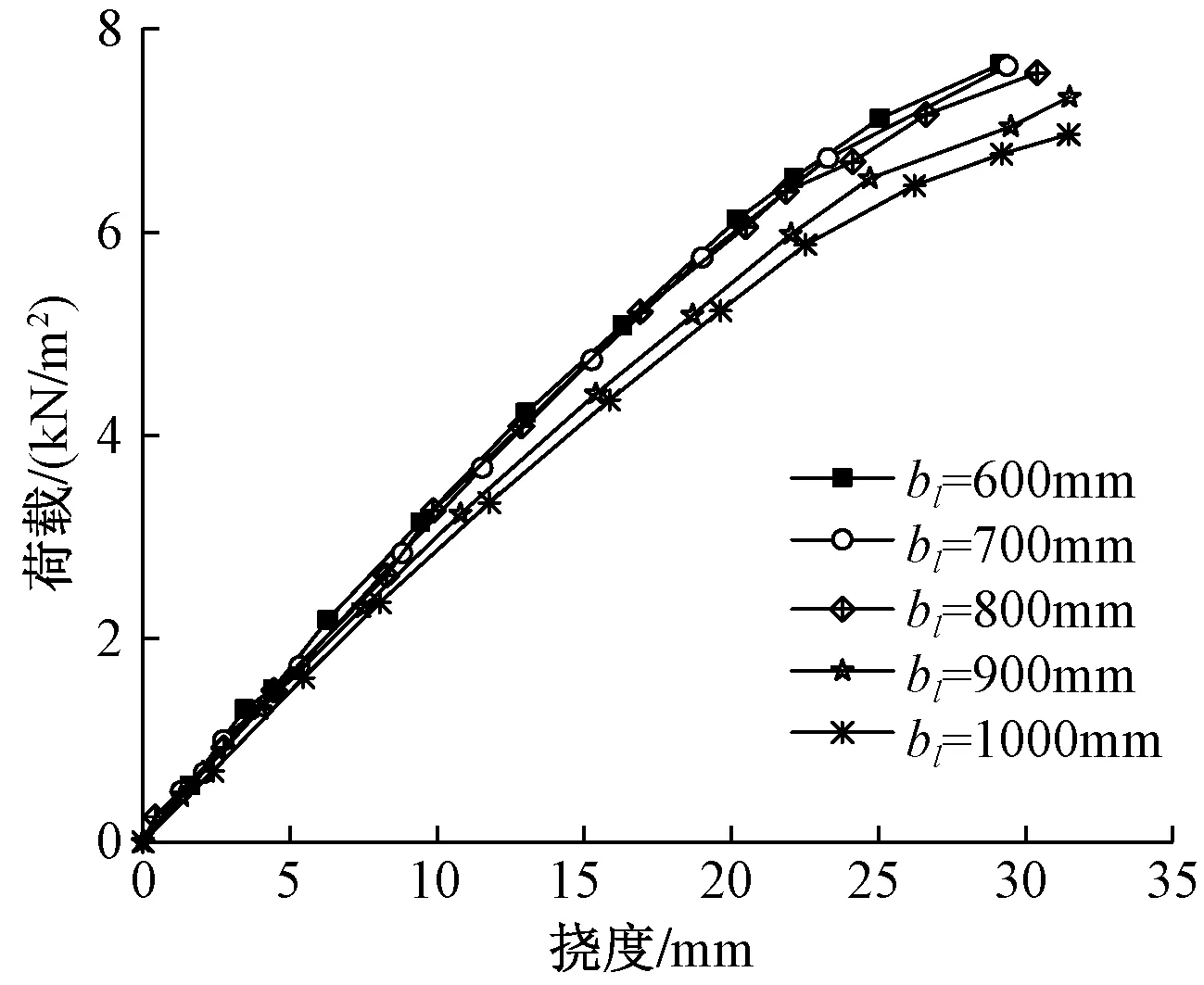

5个PCCSSR试件除肋间距不同外,其余尺寸均一致,其中悬挑板宽度为300mm。图14为肋间距分别为600,700,800,900,1 000mm 下各PCCSSR的荷载-跨中挠度曲线,由图14可以看出,肋间距为600,700,800mm时PCCSSR的抗弯刚度和抗裂性能基本相同。与肋间距为600mm时相比,肋间距分别为900,1 000mm时,PCCSSR的刚度分别降低约10%,13%。在实际工程应用中,建议肋间距不大于800mm。

图14 不同肋间距的PCCSSR荷载-跨中挠度曲线

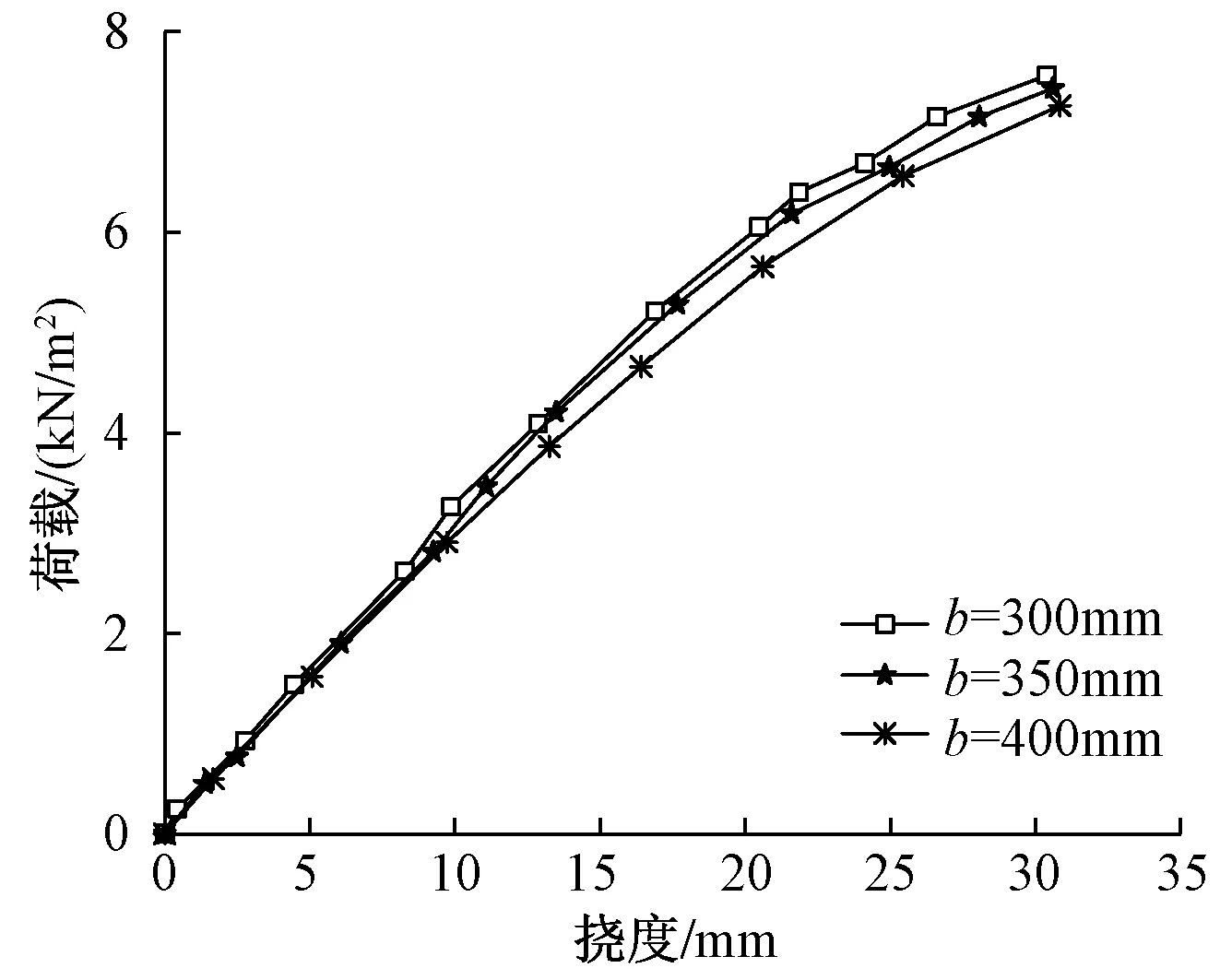

当PCCSSR肋间距均为800mm时,悬挑板宽度分别为300,350,400mm的PCCSSR荷载-跨中挠度曲线见图15。由图15可得,悬挑板宽度为300,350mm时,PCCSSR的荷载-跨中挠度曲线基本重合,但当悬挑板宽度增大到400mm时,PCCSSR抗弯刚度较悬挑板宽度为300mm时的PCCSSR降低10%。因此,建议两条肋或多条肋的PCCSSR在工程应用时,取肋间距为800mm、悬挑板宽度不大于350mm。

图15 不同宽度悬挑板的PCCSSR荷载-跨中挠度曲线

3 截面尺寸优化

3.1 截面参数

基于模拟结果,本文编制MATLAB目标优化程序以探究PCCSSR在跨度4 200mm时经济、合理的截面尺寸。主要优化参数为混凝土上翼缘宽度bf、混凝土上翼缘厚度hf、预制部分底板厚度h、钢腹板高度hb、预应力钢丝根数n、PCCSSR宽度B。

3.2 目标函数

PCCSSR截面优化设计时,优化目标分为3个:1)PCCSSR预制部分单位面积的材料成本最低;2)PCCSSR施工完成后单位面积的材料成本最低;3)PCCSSR单位面积的抗弯刚度最大[8],叠合后的楼板整体厚度为PCCSSR预制部分高度加25mm,预制混凝土材料价格取855元/m3,现浇混凝土材料价格取655元/m3,钢腹板所用钢材取4 350元/t,钢筋取4 200元/t, 预应力钢丝取5 500元/t,因此分别对应的上述3个目标形成的目标函数f(1),f(2),f(3)如下:

(1)

(2)

(3)

式中:C1为预制混凝土成本;C2为钢腹板成本;C3为预应力钢丝成本;C4为PCCSSR预制部分分布钢筋成本;C5为现浇混凝土和叠合层钢筋成本;In为PCCSSR换算后的截面惯性矩[7];A为PCCSSR截面面积。

3.3 约束条件

(1)为保证PCCSSR具有足够的承载力,对承载力进行限定:

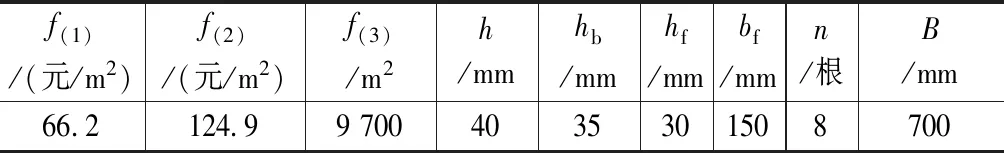

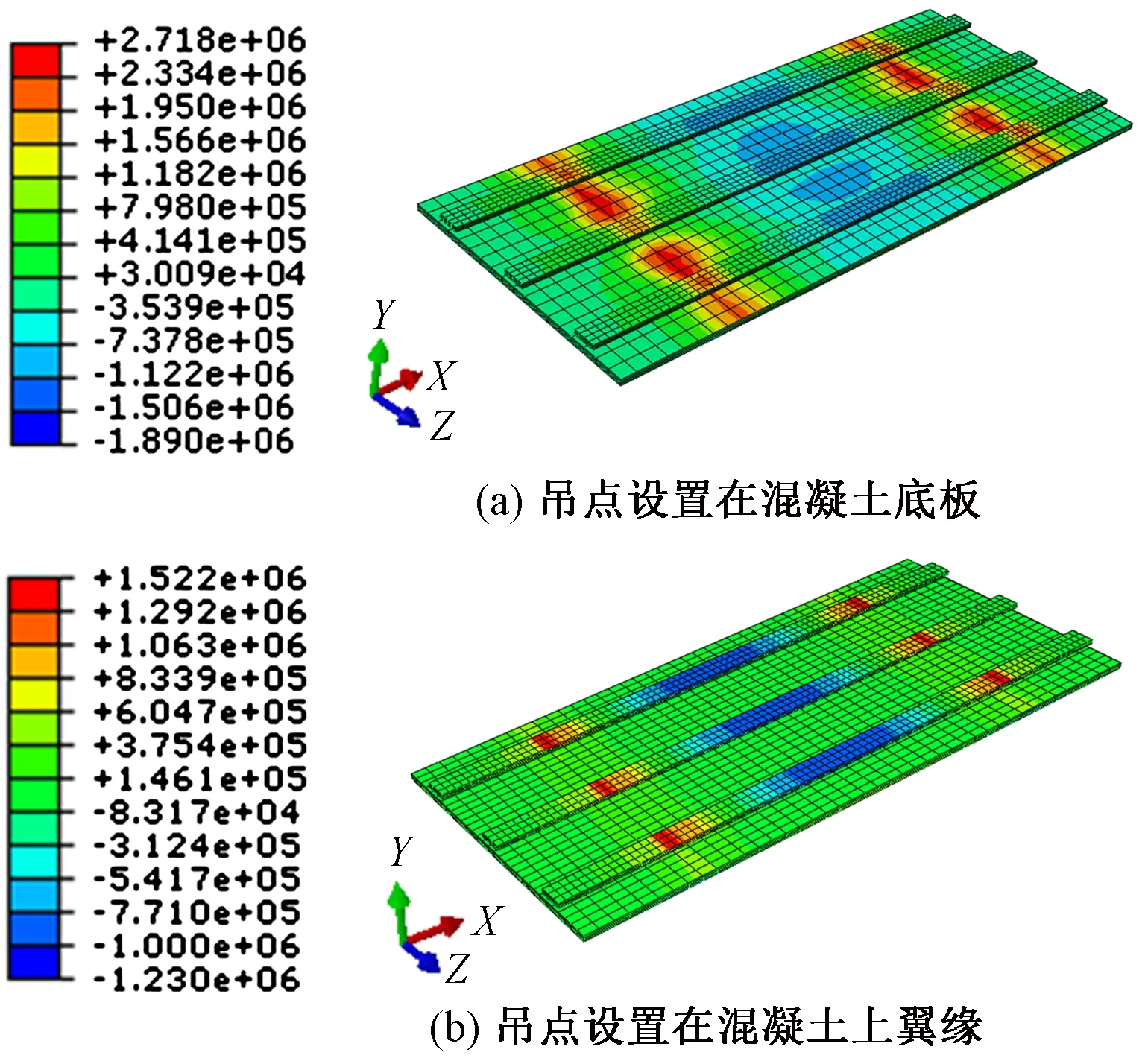

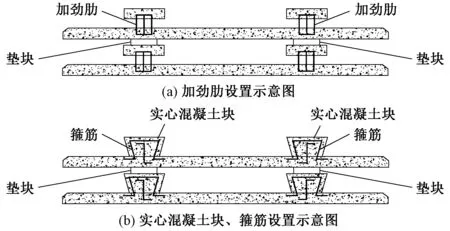

M (4) (2)PCCSSR跨中挠度容许值f: (5) (3)截面边缘的混凝土法向应力: σct≤ftk′ (6) σcc≤0.8fck′ (7) (4)PCCSSR应在施工阶段具有一定安全储备,故对开裂弯矩进行限定: 1.5Ms≤Mcr (8) 式中:M为弯矩设计值;Mu为极限弯矩;f为施工期间的跨中挠度;l0为板的计算跨度;σct为计算截面预拉区边缘纤维的混凝土拉应力;σcc为计算截面预压区边缘纤维的混凝土压应力;ftk′为混凝土抗拉强度标准值;fck′为混凝土抗压强度标准值;Ms为施工阶段跨中弯矩;Mcr为开裂弯矩。 中国传统社会较为重视群体生活,家庭观念较重,相对来说,轻视宝宝的自主性和独立性的培养。西方社会注重个人权利,有强烈的主体意识,注重从小培养宝宝的独立生活能力。 通过编制MATLAB计算程序,调用fminimax函数进行计算[9],优化后各参数如表1所示,该截面形式的PCCSSR力学性能优异,抗弯性能和抗裂性能均能满足相关规范要求,且生产成本低,便于工业化生产。 优化结果 表1 在PCCSSR生产、运输装卸时,通常将吊点设置在了混凝土底板上,这种吊点的设置方法存在缺陷:1)在起吊过程中混凝土底板抗冲切能力不够,吊筋可能被拔出造成叠合板的损坏;2)起吊时叠合板的跨中挠度会变大,混凝土容易开裂;3)没有充分发挥带肋叠合板的作用,且埋设吊筋会增加额外成本,生产效率低。针对上述吊装方法不足之处,可采取将吊点设置在混凝土上翼缘来解决。 针对上述的两种吊点设置方法,通过ABAQUS有限元软件对其吊装过程进行力学分析,吊装过程动力系数取1.5[10-11],吊点距端部750mm。有限元模型的边界条件为:对吊筋限制3个方向的位移,对PCCSSR设置平面外约束。 吊点应力图见图16,从图16可看出,吊点设置在底板时,吊点处的拉应力最大,为2.71MPa,大于C40混凝土在脱模时的抗拉强度标准值2.39MPa,因此吊点处混凝土易发生破坏;吊点设置在混凝土上翼缘时,最大拉应力在混凝土上翼缘吊点处为1.52MPa,小于C40混凝土在脱模时的抗拉强度标准值2.39MPa。因此起吊翼缘传力途径明确、受力合理,能够充分利用钢肋的刚度,降低生产成本。 图16 吊点应力图/(×10-6MPa) PCCSSR在生产、运输等过程中,一般采用在底板与底板之间放置木垫块以减震缓冲,如图17所示。这种方法无法实现对PCCSSR在运输与堆放时的保护:1)由于PCCSSR底板较薄,运输时可能会发生冲切破坏;2)无法利用钢肋的刚度,会造成跨中挠度过大,影响PCCSSR底板平整度。 图17 PCCSSR不当堆放方式 针对上述问题,可将木垫块设置在混凝土上翼缘之上并对PCCSSR采取部分构造措施加以解决。方案一是在钢腹板两端设置加劲肋,见图18(a)。方案二是在钢腹板两端设置实心混凝土块,实心混凝土块中预埋入箍筋,分别与PCCSSR底板、混凝土上翼缘相连,且实心混凝土块浇筑成倒锥型,见图18(b)。 图18 堆放构造设置示意图 针对上述的堆放方法,通过ABAQUS有限元软件对堆放过程进行力学分析。分析结果表明,木垫块设置在PCCSSR底板时,PCCSSR端部与跨中相对位移为10mm,方案一和方案二的PCCSSR端部与跨中相对位移分别为1.4,4.1mm,可见,将木垫块设置在混凝土上翼缘之上能够充分利用钢肋的刚度,降低PCCSSR在运输堆放时的挠度,保证PCCSSR的质量。 (1)跨度为4 200mm的PCCSSR的开裂荷载均大于3.5kN/m2的施工荷载,且在施工荷载作用下,所有PCCSSR的跨中挠度均小于跨度的1/250,因此,在施工荷载作用下PCCSSR的抗裂性能、抗弯刚度均满足要求。 (2)合理的钢腹板开孔尺寸及间距不会影响PCCSSR的抗弯性能;对翼缘进行适当的局部削弱将能够保证上部钢筋网的保护层厚度要求,且不会影响PCCSSR的抗弯性能。 (3)在PCCSSR的工程应用中,可将两条肋或多条肋进行组合以加快生产、施工速度。 (4)对PCCSSR的截面优化,在有效降低PCCSSR的材料成本的同时,能够充分发挥材料特性,保证其具有足够抗弯承载力,便于工业化生产。 (5)针对PCCSSR制作、安装过程中的建议,将有效提高PCCSSR的施工速度,防止PCCSSR在生产、运输、存储过程中因吊装或堆放不当造成损坏。3.4 优化分析及结果

4 PCCSSR制作安装期间问题与对策

4.1 吊装存在的问题及改进措施

4.2 堆放存在的问题及改进措施

5 结论