新型预制整浇拼合楼板的受弯性能试验研究*

2021-03-26廖智强倪家贵俞大有廖桢颖陈甫亮

廖智强,倪家贵,俞大有,陈 俊,廖桢颖,陈甫亮

(1 筑友智造建设科技集团有限公司, 长沙 410000; 2 湘潭大学土木工程与力学学院, 湘潭 411105)

0 引言

在装配式结构工程中,楼板一般分为装配式楼板(预制楼板拼接而成)和装配整体式楼板(叠合楼板)。装配式楼板虽具有装配率高、施工速度快的优点,但其整体性能及抗震性能不佳;叠合楼板由预制底板及后浇层叠合而成,减少现场湿作业、缩短工期的同时也改善了结构的整体性能及抗震性能。装配式建筑是我国“十三五”规划重点发展的建筑结构体系,是现阶段国家基本建设领域的重点发展方向之一[1-3],同时也是我国“十四五”关于生态文明建设的重要手段,具有资源配置更合理,污染物排放量减少等优点。随着装配式建筑普及,致力于装配式建筑的结构安全性能的研究十分紧迫。

近年来,学者们针对钢筋混凝土叠合楼板已经进行了大量研究。对于整体叠合的叠合楼板,其拼缝处的传力性能更佳、整体性更好,为此,徐天爽等[4]通过系统的试验分析,对整体式拼缝进行了优化,确定了最佳的锚固长度、弯折角度、构造配筋和后浇层厚度;叶献国等[5]通过静力加载试验对比现浇混凝土整体板及在跨中拼接的混凝土叠合板的受弯性能,并利用ANSYS软件进行数值模拟,结果表明叠合板在拼接处采取配筋构造措施以后,能够保证通过拼缝有效地传递内力;在文献[4]的基础上,刘运林等[6]提出一种预制叠合板增强型拼缝连接方式,并通过对6个试件的静载试验得到采用增强型整体式拼缝连接,可以提高叠合板的刚度及承载能力,并实现预制叠合板的双向受力;武立伟等[7]为研究预制-现浇拼合楼板与现浇楼板在静力荷载作用下的受力性能及破坏机理,对6个足尺的钢筋混凝土楼板进行了拟静力试验,试验表明预制-现浇拼合楼板与现浇楼板同样具有良好的受力性能。对于密拼形式的叠合楼板,在其拼装过程中,无需现场支设模板,缩短了施工工期、改善了施工环境,为此,余泳涛等[8]对单缝密拼钢筋混凝土叠合板的破坏形态、刚度、裂缝和承载力进行了研究,结果表明单缝密拼叠合板易在拼缝处发生沿叠合面的撕裂破坏,且其承载力和平均抗弯刚度低于整浇板;侯和涛等[9]采用足尺模型研究了叠合区预留长度、端部连接钢筋直径、连接方式等因素对预应力混凝土叠合板抗弯性能的影响,结果表明预应力混凝土叠合板的抗弯性能与叠合区预留长度、端部连接钢筋直径关系不大,而与连接方式有关;恽燕春等[10]从拼缝处的构造措施和受力机理来研究叠合楼板的拼缝受力性能,结果表明增加附加钢筋的面积能够提高密拼叠合楼板拼缝处的承载力和刚度,并且能够有效限制拼缝处竖向和水平裂缝的开展;吴方伯等[11]提出一种在拼缝处设置抗裂钢筋的新型拼缝构造措施,通过静力试验及有限元程序ABAQUS模拟计算,得到此新型构造措施能有效抑制拼缝的开展、提高其承载能力的结论;章雪峰等[12-13]对四边不出筋密拼连接叠合双向板进行了足尺试验及原位加载对比试验,结果表明采用拼缝构造措施可实现拼缝附加钢筋的可靠锚固,从而实现拼缝处力的有效传递,达到叠合板的整体抗弯刚度大于现浇板的目的。

上述研究中可以看到,通过在拼缝处采取合适的构造措施,叠合楼板的受力性能得到了较大的改善,但整体叠合的叠合方式需要留置较长的叠合区,现场拼装过程中需要支设脚手架及模板;密拼连接的叠合板由于混凝土有效截面高度减小,钢筋用量增加,从而导致楼板综合造价较高。对此,本研究提出了一种新型预制整浇拼合楼板,该预制楼板中部区域全预制,边缘区域留有槽口(图1(a)),局部与梁、墙板进行整浇,有效地减少了现场湿作业,并且不需要预留叠合区、现场不需要支模,加快施工速度的同时也保证了板面平整度;且该新型拼合楼板钢筋均未外伸,易加工、易脱模,工厂生产效率高;相较于在梁上简支传统楼板,该新型楼板与梁在楼板负弯矩区段进行现浇,从而整体性能更佳。

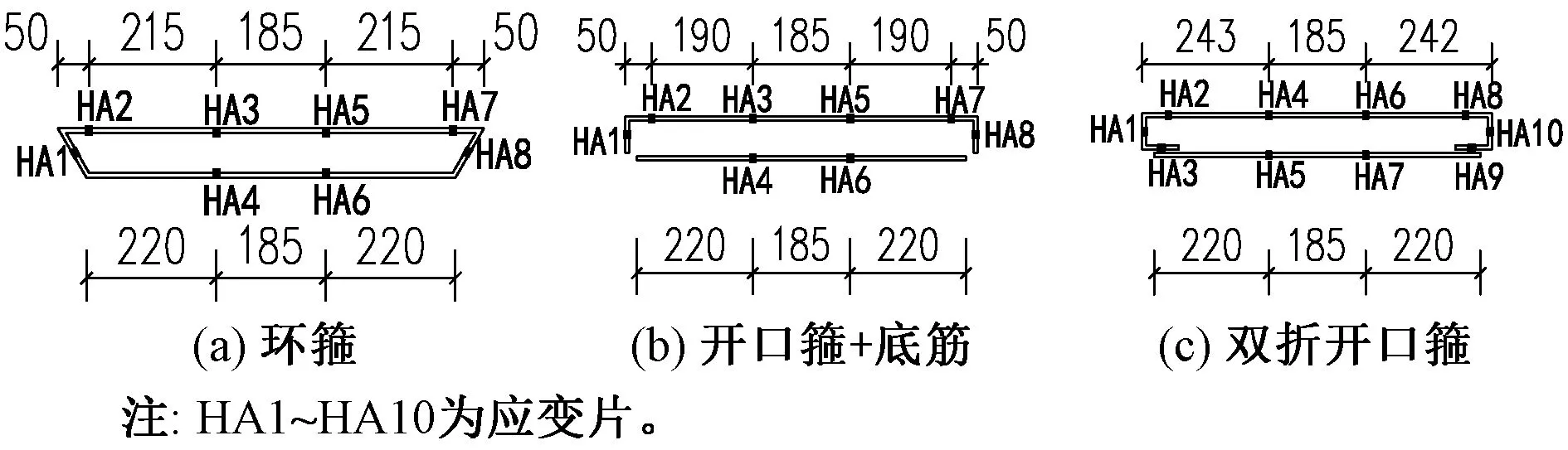

图1 拼合楼板预制板配筋图

为研究该新型预制整浇拼合楼板的力学性能,本试验通过对8个试件进行静力加载试验来研究其破坏形态、受弯性能及短期刚度。

1 试验概况

1.1 试件设计

根据《混凝土结构设计规范》(GB 50010—2010),本试验共设计并制作了8块实际结构工程中梁上拼缝部位的钢筋混凝土楼板,其中预制整浇拼合楼板(简称拼合楼板)试件6个(PHB-1~PHB-7,注:由于试件PHB-5制作缺陷,本文不作讨论),现浇楼板试件2个(XJB-1~XJB-2)。各楼板的长×宽尺寸为2 600mm×1 050mm,板厚为设计的对比参数,其他基本构造参数如表1所示。在楼板底部的正中设计一个截面尺寸为200mm×150mm×1 050mm的预制混凝土梁,以此来代表实际结构工程中的框架梁。各试件制作均采用强度等级C30混凝土。

拼合楼板预制部分的板配筋如图1所示,正弯矩钢筋以U形箍筋形式延伸至梁的边缘,以实现预制板与现浇带的锚固,负弯矩钢筋在预制板内通长布置。预制楼板留有槽口的一端与预制梁搭接15mm(图2),然后在叠合区域分别配置不同形式的环向箍筋(图3),用来将预制板和预制梁连接成一个整体(图4),并传递各预制构件之间的应力。考虑到建筑后期水电管线的安装,本试验将PVC管作为走线管预埋在拼合楼板叠合区域的箍筋内部,如图2所示。现浇楼板的配筋如图5所示,正负弯矩钢筋均在板内通长布置。

图2 拼合楼板预制部分搭接图

图3 叠合区域箍筋图

图4 拼合楼板现浇区域钢筋搭接图

图5 现浇楼板配筋图

1.2 加载设备及加载制度

试验采用湘潭大学结构实验室内单通道静力平面加载试验系统进行加载,该加载试验系统可采用荷载控制与位移控制两种方式加载。助动器最大加载力值为1 000kN,行程值为±250mm。

板的支撑方式为简支,支座中心距离为2 400mm,采用跨中集中荷载的方式进行加载。为更好地模拟实际工程中楼板板端为负弯矩的受力情况,试验时将试件整体上下翻转180°,预制混凝土梁在板的上方(图6)。试验加载过程中,试件跨中的下部钢筋(即板面钢筋)处于受拉状态,试件跨中的上部钢筋(即板底钢筋)处于受压状态,与实际工程中的楼板钢筋受力状态一致。

图6 试验布置图

试验过程中每个试件的加载设计严格按照《混凝土结构试验方法标准》(GB/T 50152—2012)的加载方法执行,加载分为预加载和正式加载。

1.2.1 预加载阶段

加载控制方式:荷载控制。具体加载过程为:0kN→5kN→1kN→5kN→1kN→5kN→1kN→5kN→1kN→5kN→1kN,加载速度为2kN/min。

1.2.2 正式加载阶段

加载控制方式:位移控制。具体加载过程见表2。试验过程中,每级加载结束后静载1~2min,以观察试验现象。

正式加载阶段的加载制度 表2

在试验过程中,加载试验系统会自动实时绘制作动器的荷载-位移曲线,并记录加载过程中出现的最大荷载值,对各试件均加载至荷载降至极限承载力的85%以下才停止试验。

1.3 测量方案

为便于荷载与测点的准确定位、记录裂缝的产生和发展过程以及描述试件的破坏形态,对混凝土表面进行刷白和分区划分。

1.3.1 挠度测量方案

为测量试件各关键点的位移,本试验共设计了5个位移测点(图6(a)),从东至西依次编号为1~5,每个测点沿平行于试件短边方向并排紧挨布置两个推杆式位移计,分别记为A,B,总共10个推杆式位移计,位移计均安装在独立的钢梁或者支架上,测量试件特定位置与地面的相对位移。根据各测点处有可能发生的位移大小,合理布置了不同大小量程的位移计,其中支座处的1,5号点为50mm量程的位移计,1/3跨度处的2,4号点为100mm量程的位移计,跨中的3号点为200mm量程的位移计。

1.3.2 应变片布置方案

对于拼合楼板,在其叠合区域的南北某一侧的4排纵向受力钢筋上布置应变片,分别记为A,B,C,D,如图4所示。所有应变片均布置在预制梁两侧以及拼合楼板新旧混凝土的拼缝处,以最边缘的即编号为A的纵向受力钢筋为例,在U形箍筋上布置4个应变片,从左至右依次记为UA1~UA4(图2);在每根环向箍筋上布置8(或10)个应变片,依次记为HA1~HA8(HA10),具体位置见图3。

对于现浇楼板,在其上、下两层钢筋网的南北某一侧的4根纵向受力钢筋上布置4个东西对称的应变片,以测量正负弯矩钢筋在跨中以及1/3跨度处的钢筋应变,具体布置方式见图5。

2 试验结果及分析

2.1 试验现象分析

2.1.1 拼合楼板

在试验过程中,拼合楼板各试件均加载至10.5kN左右时,在其拼缝处出现首条裂缝,且此裂缝在加载后期均有沿拼合面发展的趋势;在各板的跨中挠度达到跨度的1/50(即48mm)之前,各板均未出现钢筋断裂声;除试件PHB-4外,其余各试件在加载后期其受拉区钢筋均发出断裂声,荷载突降至极限承载力的85%以下,从而停止试验。拼合楼板的试件主要有四条沿板宽方向贯通的裂缝,东西对称分布,其中两条主裂缝分布于距跨中100mm左右的东西两侧,即预制梁的根部,另外两条次裂缝分布于距跨中400mm的东西两侧,即新旧混凝土拼接处。

试件PHB-1在混凝土开裂前的荷载-位移关系为线性,试件处于弹性变形阶段;随着荷载的继续增加,受拉区混凝土出现塑性变形。当加载位移至2.14mm时,此时荷载值为10.8kN,拼缝处出现第一条细小裂缝;当加载位移至8.52mm时,此时荷载值为22.3kN,板侧出现多条裂缝,旧裂缝宽度发展较缓,均表现为新裂缝的出现及老裂缝向板面的延伸,见图7(a);当加载至极限承载力的81.9%左右时,部分主裂缝延伸至离试件顶面约20mm处,裂缝出齐,共8条裂缝;加载后期,跨中底筋全部屈服,预制梁根部的裂缝逐渐变宽演变成主裂缝,拼缝处裂缝没有变宽趋势,且受拉区混凝土出现沿受拉钢筋方向的水平撕裂裂缝,见图7(b)。

图7 试件开裂阶段及破坏阶段的形态图

2.1.2 现浇楼板

现浇楼板试件底部出现沿板宽方向的6条贯通裂缝,东西对称分布,其中两条主要裂缝分布于距跨中100mm左右的东西两侧,另外4条次要裂缝分别分布于距跨中200mm及300mm附近的东西两侧,最外侧裂缝离跨中约550mm处。由于试件XJB-1板厚较厚,在加载至极限承载力的85%时,裂缝出齐,裂缝的分布较为集中,且裂缝宽度发展很不均衡,裂缝发展主要集中在跨中弯矩最大位置的预制梁根部附近,见图7(i);试件XJB-2在加载至极限承载力的75%时,裂缝出齐,板侧共表现出8条裂缝,见图7(j),且裂缝发展较为均衡,裂缝宽度无太大差别。

2.1.3 现象分析

各试件相关力学性能特征值如表3所示。试件的板侧裂缝分布如图8所示。分析表3、图7和图8可知:当两条裂缝间的混凝土承受的拉应力小于混凝土的抗拉强度时,不再出现新的裂缝。对比试件PHB-1,PHB-2可知,板厚为150mm的楼板,其裂缝发展更缓慢,加载至92.2%PU时仍有裂缝的出现;对比试件PHB-1,PHB-3,PHB-4可知,试件PHB-3,PHB-4沿叠合面的水平裂缝均已延伸至跨中区域,见图7(d)、图7(f),且试件PHB-4在加载至49.5%PU时,跨中的裂缝均已延伸至板顶,见图7(e),因此相较于开口箍+底筋及双折开口箍形式的配箍方式,配箍方式为环箍楼板其受力性能更佳;对比试件PHB-1,PHB-6,PHB-7可知,布置在混凝土受压区的PVC管减小了混凝土的有效截面面积,使得裂缝处的受拉区钢筋更难达到屈服状态,从而导致其他地方的混凝土更容易开裂。

各试件相关力学性能特征值 表3

图8 试件的板侧裂缝分布

2.2 板的整体挠度曲线及试件刚度的分析

通过对比试件PHB-1与XJB-2、试件PHB-2与XJB-1的挠度曲线(图9)以及表3中的k值可知,拼合楼板的竖向拼缝的存在对试件的抗弯刚度有一定的削弱作用,且在加载后期,拼合楼板的拼缝处出现塑性铰,说明拼合楼板在拼缝处存在一个薄弱面,应在此处考虑增加构造措施。

图9 不同荷载下各试件整体挠度曲线

2.3 各设计参数的对比分析

设计参数 表1

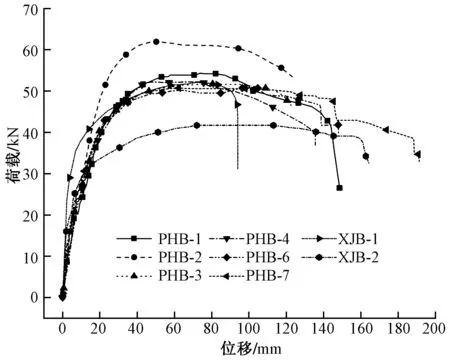

图10为各试件跨中荷载-位移曲线,并结合表3分析可知:同样配筋形式下,相比于板厚为130mm的楼板(试件PHB-1,XJB-2),板厚为150mm的楼板(试件PHB-2,XJB-1)的受压区混凝土提供的抗力更足,从而其受拉区钢筋强度利用更充分,因此板厚为150mm的楼板其承载力越高,但其破坏位移越小。根据对试件PHB-1,PHB-3,PHB-4相关性能的对比分析可知,三种配箍方式在承载力和极限位移方面的优劣性都依次是:环箍最优,双折开口箍次之,开口箍+底筋最差。通过对试件PHB-1,PHB-6,PHB-7的对比分析可知,由于拼缝处附近的受压区混凝土内埋置PVC管,导致混凝土提供的抗力不足,因此试件PHB-6和PHB-7的承载力相对较低;通过对试件PHB-1和XJB2、试件PHB-2和XJB-1的对比分析可知,新型预制整浇拼合楼板比现浇楼板的极限承载力高约20%~25%,主要是由于在弯矩较大的跨中区域,叠合板的配筋率高于现浇板的配筋率。

图10 各试件跨中荷载-位移曲线

3 结论

(1)该新型预制整浇拼合楼板与现浇楼板相比,具有更高的承载力。

(2)在预制整浇拼合楼板的现浇部位,采用环箍的配筋方式优于其他配箍方式。

(3)在预制整浇拼合楼板中预埋PVC管作为走线管时应注意楼板受拉区钢筋提供的抗力与受压区混凝土提供的抗力的平衡,必要时可以考虑将PVC管布置在板的受拉区。