海洋闭式液缸举升系统关键技术研究

2021-03-26郑万里

李 欢,李 鹏,郑万里,范 松,付 俊

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

作为海洋钻探及水合物取芯的关键设备,海洋钻井举升系统其主要功能分为:提升和下放钻杆并保障正常钻井作业、提升和下放隔水管并确保建立完整的立管通道、下放和回收水下设备并确保钻井和开采的安全可靠。通常,钻井举升系统的优劣决定了整个海洋钻探作业的能效[1]。海洋钻井举升系统按照驱动类型分为绞车和液缸2种型式。绞车型式的钻井举升系统又可分为电机驱动绞车和液压绞车2种类型。绞车型钻井举升系统(简称绞车举升系统)主要由电驱动钻井绞车、钢丝绳、井架天车滑轮组、游车大钩等组成[2]。由于其优异的可靠性和调速特性,绞车举升系统被绝大多数海洋钻井平台(钻井船)采用。小载荷需求时,通常由液压绞车作为主钻井绞车,替代占地面积较大的电驱动钻井绞车。液缸型钻井举升系统(简称液缸举升系统)主要由液缸、钢丝绳、导向滑轮、游车大钩等组成。其技术是近20 a来才逐渐成熟,比起绞车举升系统有一系列优势,在新建钻井平台(钻井船)上被越来越多的采用[3-4]。

井架在液缸举升系统中仅做稳定和防倾覆的作用,而传统的绞车举升系统由于其驱动部分安装位置低,井架需承受举升系统的全部载荷。因此,绞车举升系统的井架在自身质量上比起液缸举升系统存在明显劣势。另外绞车举升系统的提升钢丝绳通过井架顶部的滑轮组连接至载荷体,再加上天车、游车、死绳等补偿装置的加入,其整体重心比起液缸举升系统更高。随着海洋油气开发逐渐朝深海进行,船舶设计之初就要求钻井系统的重心尽可能低,以便于提高船舶整体的抗风浪特性。钻探作业时还要求举升系统的举升载荷更高,以适应更深的作业需求,甲板占用面积小以摆放更多的辅助设备。因此,传统的绞车举升系统在深水或超深水钻井平台(钻井船)上已逐渐失去市场。

现阶段,成熟的液缸举升系统主要供应商均为国外公司,例如NOV、Aker MH公司等,具备钻井深度至12 000 m、最大载荷1 134 kN、集成能量回收和钻柱补偿等完善功能[5-6]。其中,以Aker MH公司的RamRig技术最为突出,由于其主举升液缸可实现钻柱补偿功能,比起NOV公司的液缸举升方案,省去了单独配置的钻柱补偿装置,集成度更高,优势明显。国内相关石油装备企业和高校也开展了一系列样机的试制,并取得了一定的实船应用[7-9],其中以宝鸡石油机械有限责任公司在“海洋地质十号”科考船上的应用最为成熟,但是其仅具备提升和下放功能,钻柱补偿装置需单独配备,且不具备能量回收功能,整个液缸举升系统技术水平和国外产品有着明显的差距。

本文分析了国外成熟液缸举升系统的技术参数,提出了海洋液缸举升系统关键技术并对其进行深入研究,研究结果可为后续产品的实船应用提供参考。

1 技术分析

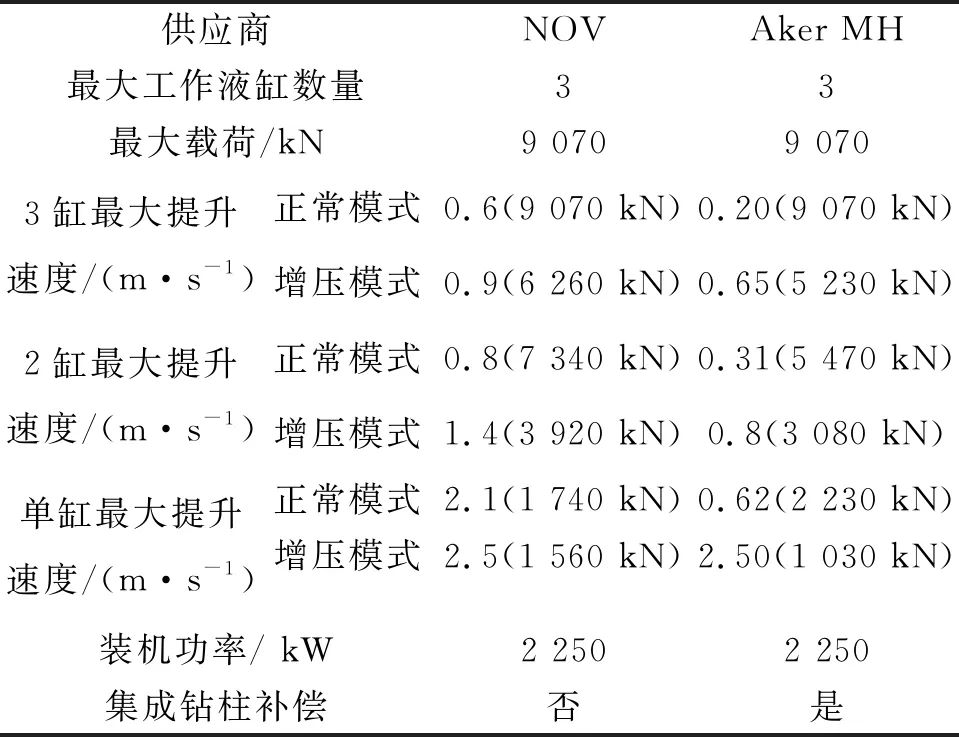

NOV和AKER MH公司的某型号液缸举升系统的关键技术参数如表1。

表1 国际主流公司液缸举升系统技术参数

由表1中可以看出,两家公司的液缸举升系统在装机功率、最大载荷及最大速度上基本一致。但是,由于游车、顶驱等载荷的不同,以及各家公司在元器件配置和参数调整的不同,导致了举升系统在不同载荷下的正常模式和增压模式的最大载荷和速度不尽相同。本文主要以AKER MH公司的液缸举升系统作为研究对象,探讨其关键技术。

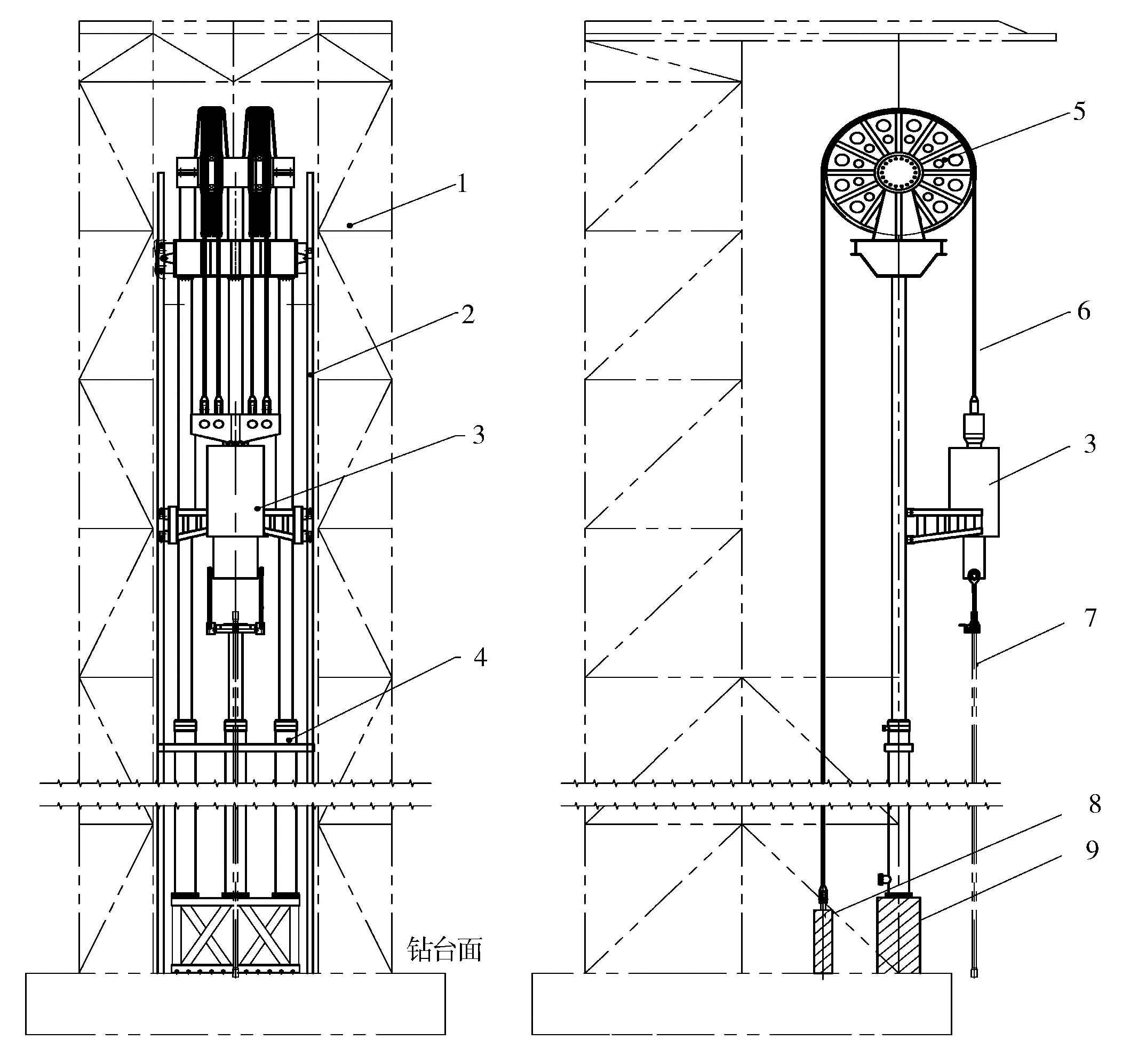

液缸举升系统主要结构组成如图1所示。井架为举升系统中的导向滑轮组、顶驱提供导向,并为液缸提供侧向支撑。钢丝绳总成一端与钻杆相连并绕过导向滑轮组与钻台面上的死绳端相连,液缸活塞杆带动导向滑轮组上下运动。由于绳系的原因,液缸的载荷为钻杆重力的2倍且速度为1/2。该设计不仅降低了液缸的运行速度,保障了液缸的寿命,还避免了主承载载荷路径经过井架,使井架的轻量化设计成为可能。

1—井架;2—滑动导轨;3—导向滑轮组;4—举升液缸;5—顶驱;6—钢丝绳总成;7—钻杆;8—死绳端;9—液缸安装底座。

2 关键技术

液缸举升系统应提供正常和增压2种操作模式、具备能量回收和释放、对工作液缸数量进行切换、集成钻柱补偿等功能,其液压系统和控制逻辑的设计尤为关键。

2.1 提升与下放流体控制技术

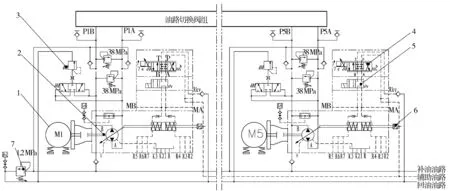

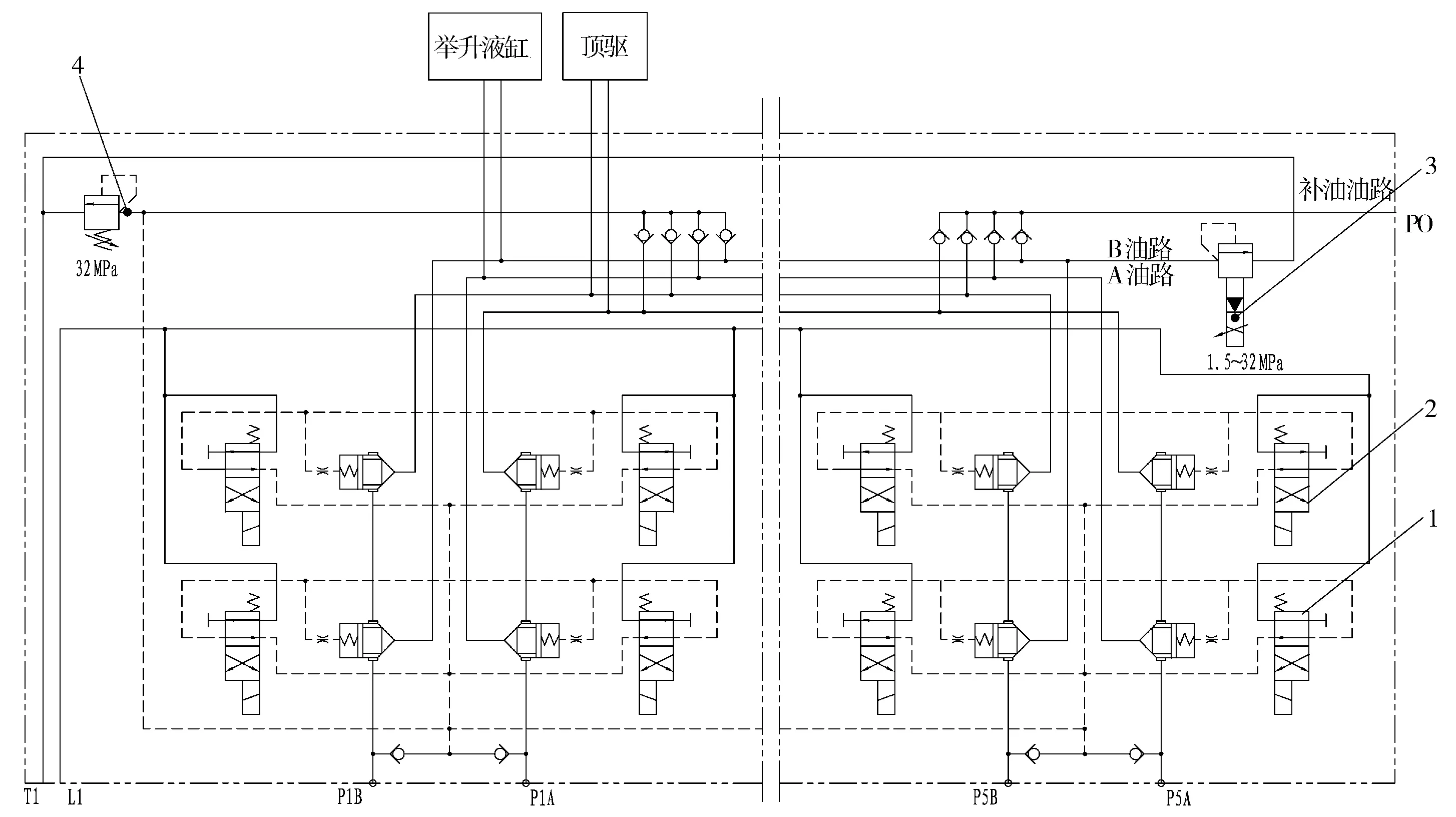

正常模式下,采用闭式液压系统进行举升液缸的提升和下放。传统的闭式液压系统广泛应用于工程机械,其传动型式为闭式变量泵+马达,利用闭式变量泵的无极调速特性实现马达转速的控制。在举升系统中,由于液缸存在塞腔和杆腔的面积差,采用闭式系统进行控制时,应充分考虑系统的补油和冲洗。闭式液压举升系统原理如图2所示。

1—电机;2—闭式液压泵;3—冲洗阀;4—斜盘摆角比例阀;5—紧急切断阀;6—斜盘角度传感器;7—补油溢流阀。

泵站由5台450 kW电机组成,分别带动5台排量为500 mL/r的闭式泵。设计有单独的补油油路,其补油压力通过溢流阀设定。闭式泵通过斜盘摆角比例阀控制输出流量的大小及方向,并利用斜盘摆角传感器实现泵排量的闭环控制。冲洗阀负责带出回路中的热油,起着降低液压油温度的作用。紧急情况下紧急切断阀可实现泵的排量快速返回零位,切断流量供应,确保系统的安全。泵站通过油路切换阀为举升液缸和顶驱供油,油路切换阀原理如图3所示。

1—举升油路切换阀;2—顶驱油路切换阀;3—压力调节阀;4—溢流阀。

考虑到为举升液缸和顶驱供油,油路切换阀设置有举升油路切换阀和顶驱油路切换阀,可对每条油路进行单独关断。供油油路通过单向阀与溢流阀相连,用于确保不超压。对于举升油路,如图3所示,举升液缸主要由B油路和A油路驱动,A油路为高压侧与液缸塞腔相连,B油路为低压侧与液缸杆腔相连,B油路连接有压力调节阀,其压力可在1.5~32 MPa间任意调节。当举升系统提升载荷时,A油路流量明显大于B油路油量,补油油路为B油路补油。当举升系统下放载荷时,由于塞腔和杆腔的面积差,塞腔产生的多余液压油将通过B油路的压力调节阀回流至油箱。

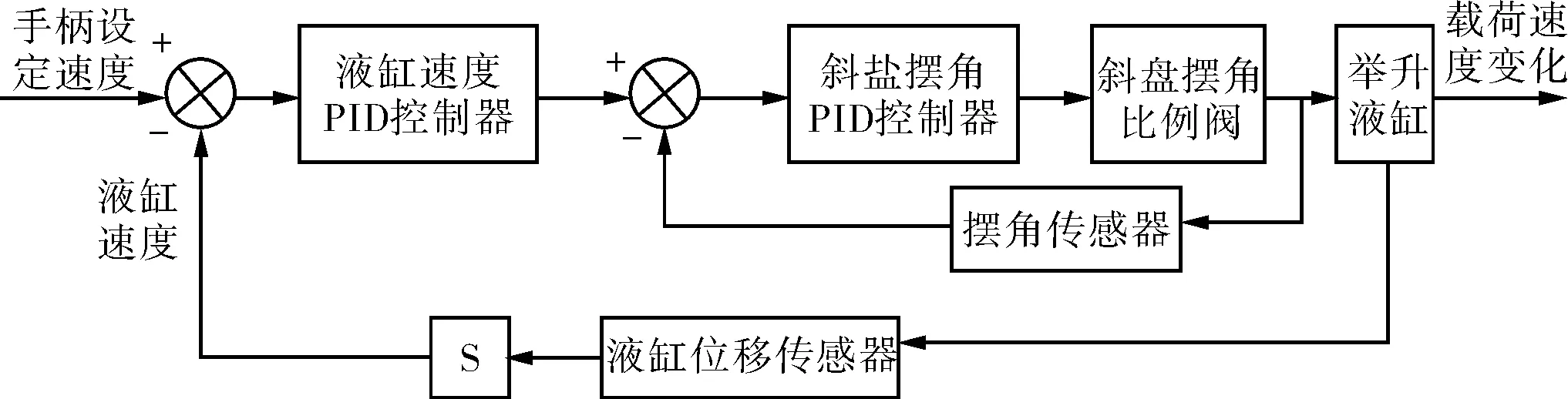

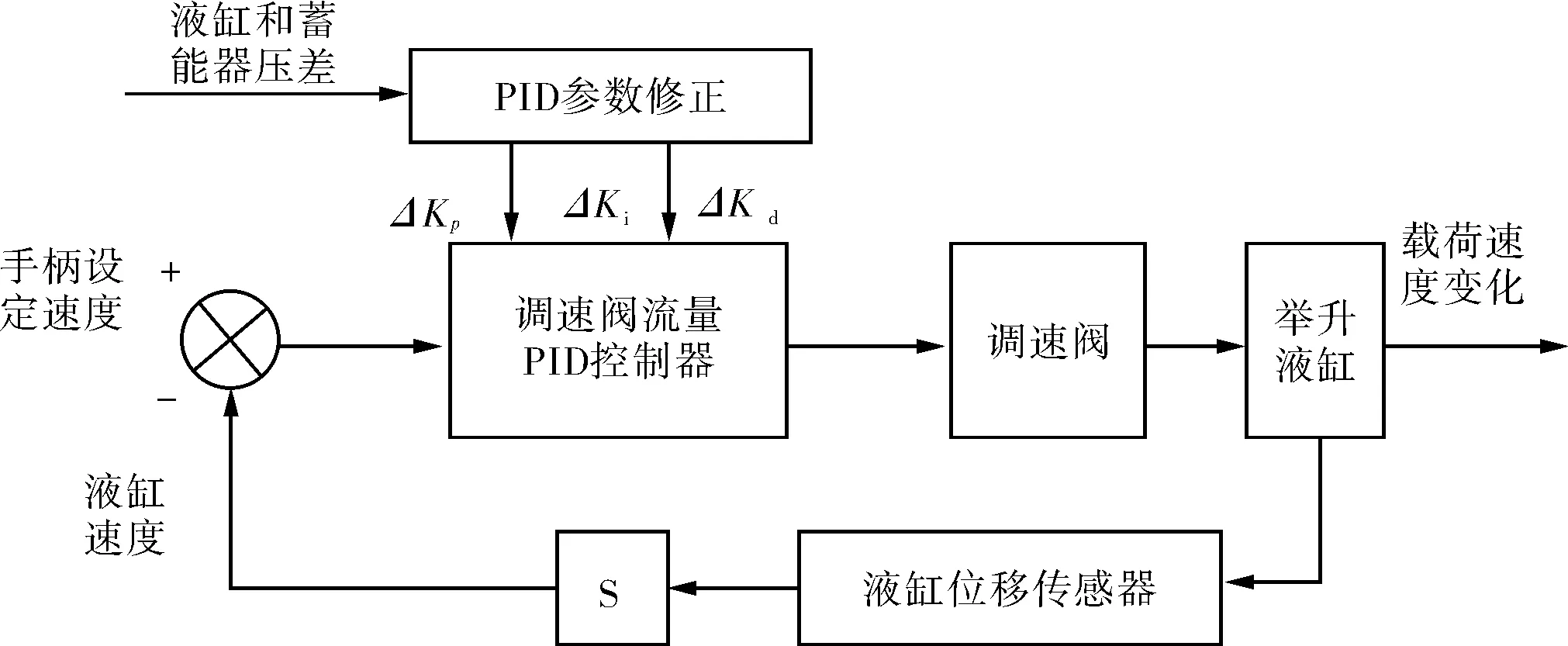

控制闭式泵的排量,实现举升系统的提升和下放载荷。由举升液缸位移传感器、斜盘摆角传感器、控制器等组成闭环控制系统,如图4所示。

图4 正常模式下液缸速度控制流程

采用内外双重闭环控制实现液缸速度的精确调节,其中外环为液缸速度PID环,内环为斜盘摆角PID环。当控制系统检测司钻人员的手柄速度信号后,与液缸实际速度求差,带入液缸速度PID控制器进行运算之后输出斜盘摆角理论值,并与斜盘摆角的实际值求差后带入斜盘摆角PID控制器,进而使斜盘摆角即泵的输出流量达到理论值,从而使液缸的提升速度即载荷速度与设定值保持一致。

2.2 能量回收与释放流体控制技术

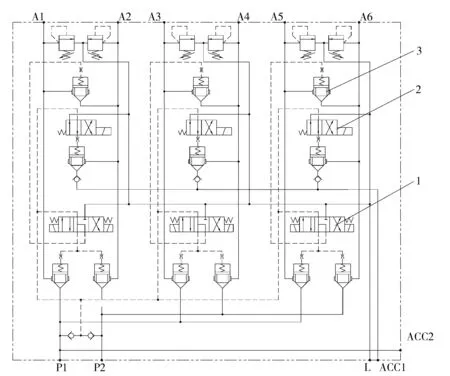

在钻井作业过程中,举升系统绝大部分工况为接钻杆、隔水管以及套管,存在对特定质量物体的重复提升和下放。对下放重力势能的回收和对回收来的能量进行释放对于节能减排具有重要意义。液缸举升系统采用活塞式蓄能器、液缸控制阀组、蓄能器控制阀组、氮气瓶组等实现系能量回收和释放的功能。其原理如图5~6所示。

1—液缸模式切换阀;2—能量回收开启阀;3—插装阀。

1—活塞式蓄能器;2—1#调速阀;3—2#调速阀;4—放油阀;5—补油阀;6—氮气调压阀;7—氮气瓶组;8—比例溢流阀。

图5所示的液缸控制阀组,其P1、P2口与油路切换阀组相连,A1-A6与液缸塞腔和杆腔相连。液缸模式切换阀用于控制油路插装阀的关断,可实现液缸从双作用式至柱塞液缸式的远程切换,当举升液缸切换至柱塞缸后,插装阀将导通液缸的杆腔和塞腔,并通过能量回收开启阀使液缸与蓄能器液端连通。图5的ACC1和ACC2口分别连接至图6所示的2#调速阀的B口和1#调速阀的A口,蓄能器气端连接至高压氮气瓶组,并通过高压氮气源为系统补气。

由于调速阀的单向流量比例调节功能。当举升液缸下放载荷需要进行能量回收时,举升液缸进入柱塞缸模式,2#调速阀打开,通过调节节流口开度进行下放速度的控制,由于蓄能器内的预充压力,一部分重力势能将存储在蓄能器中,多余的油液通过蓄能器侧的比例溢流阀流出。当需要快速提升载荷时,举升系统则进入增压模式,此时液缸回到双作用缸模式,通过调节1#调速阀的开度并配合主液压泵实现载荷的快速提升。

能量回收模式下,举升系统下放载荷,由液缸位移传感器、比例调速阀、控制器等组成速度闭环控制系统,如图7所示。

图7 能量回收模式下液缸下放速度控制流程

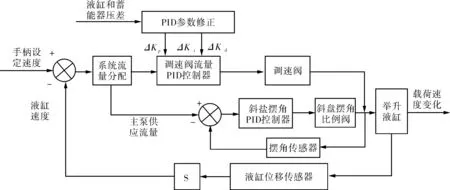

利用调速阀的节流控制实现液缸下放速度的PID闭环调节,当控制系统检测司钻人员的手柄速度信号后,与液缸实际速度求差,计算出液缸流进蓄能器的理论流量,带入调速阀流量PID控制器,控制调速阀开度,使液缸的下放速度即载荷速度与设定值保持一致。这里引入PID参数修正的原因在于液缸和蓄能器端的压力差不是固定的,蓄能器液端压力会随着液缸载荷的下降而升高,如不进行修正,会导致液缸的下放速度不稳定。在能量回收模式下,还应设置蓄能器活塞防碰、超压卸荷等安全保护逻辑。

增压模式下,举升系统提升载荷。由液缸位移传感器、斜盘摆角传感器、比例调速阀、控制器等组成速度闭环控制系统,控制蓄能器和主泵同时为举升液缸提供液压油,提升速度将大幅提高,其控制流程如图8所示。

图8 增压模式下液缸提升速度控制流程

利用调速阀的节流控制和泵的排量控制共同实现液缸提升速度的PID闭环调节。进入增压模式后,当控制系统检测到司钻人员的手柄速度信号后,与液缸实际速度求差,系统对提升所需的流量进行自动分配,并计算出蓄能器和主泵各自应供应的流量。然后,带入各自的调速阀及斜盘摆角PID控制器进行闭环运算,使蓄能器和主泵的输出流量满足设定至,使液缸的提升速度即载荷速度与设定值保持一致。同能量回收模式一致,蓄能器流量的PID控制参数也应引入调速阀两端压差进行修正。在增压模式下,还应设置蓄能器活塞防碰、液缸防超速等安全保护逻辑。

2.3 钻柱补偿功能集成技术

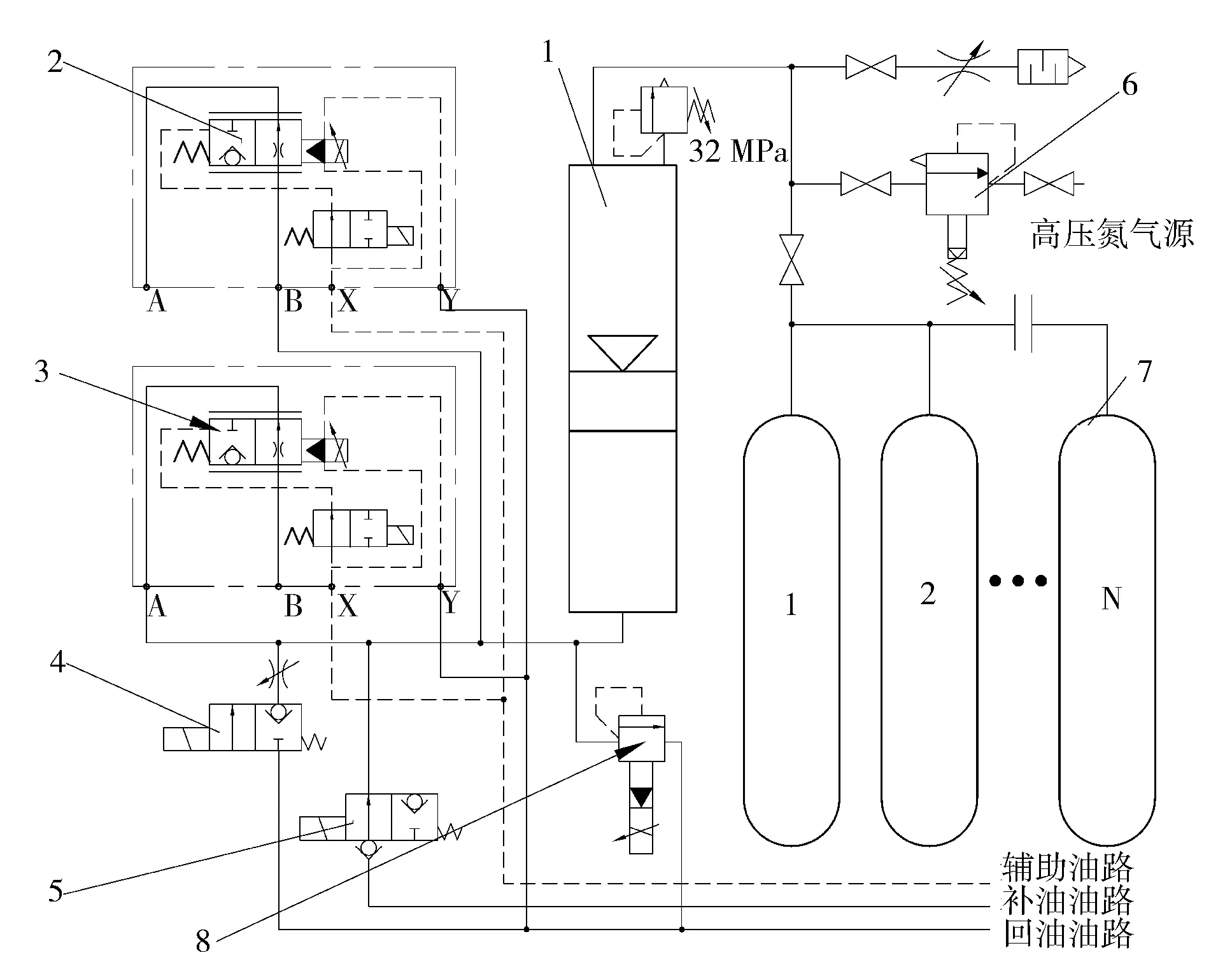

由于波浪带动钻井平台(钻井船)做升沉运动,海洋钻井过程中的井底钻压波动极不稳定,海洋钻井举升系统配备了钻柱补偿装置来保障海洋钻井的顺利进行。通常,钻柱补偿装置采用液缸、蓄能器和气瓶组组成“液-气弹簧”,利用气体的可压缩性实现井底钻压的相对恒定。按照功能划分,钻柱补偿装置分为主动型、被动型和半主动型3种类型[10-16]。由于海洋闭式液压举升系统的自身特性,可以在不增加额外的钻柱补偿装置下实现3种型式钻柱补偿的功能。

1) 主动钻柱补偿功能。适用于较好的海况,以船舶的升沉速度信号为输入,通过调节闭式泵的摆角控制其输出流量,实现液缸速度的闭环控制。井底钻压随着手柄的设定值持续增大且维持在一定范围内波动,同时由于钻杆的弹性压缩,液缸也将逐渐回缩,手柄角度仅用于控制钻压增大的速度。钻压到达设定值后开始钻进,随着钻头的破岩,钻压逐渐降低,应缓慢控制手柄,使钻头对井底保持稳定的钻压,实现持续钻进的目的。由于泵的总供应流量有限,随着海况的逐渐恶劣,泵的输出流量将导致液缸无法很好的跟随波浪,井底钻压波动将变大,补偿效果将变差。

2) 被动钻柱补偿功能。适用于任意海况,液缸塞腔与蓄能器液端直接连接,主泵为液缸杆腔提供补油,由于蓄能器、气瓶的共同作用,液缸随着船舶的升沉运动进行被动跟随,井底钻压保持相对恒定。当需要钻进时,利用主泵全排量为液缸杆腔油路供油,通过司钻手柄控制杆腔油路上的溢流阀调节液缸杆腔压力从而实现井底钻压的调节,同时液缸也回缩至特定位置,井底钻压由手柄角度直接决定,且持在一定范围内波动。当钻压满足要求时,手柄保持在当前位置,随钻头的破岩应缓慢控制手柄,使钻头对井底保持稳定的钻压,实现持续钻进的目的。该模式的补偿性能主要由气瓶容积、管路损失以及载荷的惯性决定,补偿过程中需要开启主泵,但是主泵的压力较低、能耗较小,适用于补偿精度要求不高、节能的场合。该模式最大的优点在于能耗相对较小。

3) 半主动钻柱补偿功能。适用于任意海况,结合了主动和被动补偿的优点,在被动补偿功能开启的前提下,液缸杆腔与主泵的低压侧连通,同时杆腔油路压力溢流阀调整至最大值。由于蓄能器承担绝大多数载荷,半主动补偿仅控制主泵低压侧的输出流量,主动调节液缸杆腔的压力,进而克服摩擦和载荷惯性实现船舶运动的主动跟随,达到钻压保持恒定的目的。同主动补偿一样,当需要钻进时,井底钻压随着手柄的角度设定值持续增大且维持在一定范围内波动,液缸也将逐渐回缩,手柄角度仅用于控制钻压增大的速度,直到钻压满足钻头破岩需求时,手柄角度回0。随着钻头的破岩应缓慢控制手柄,维持稳定的钻压持续钻进。该模式补偿精度较高,海况适应性较好。

3 结论

1) 围绕国外液缸型钻井举升系统的功能和参数,提出了一种闭式液缸举升系统的实现思路,在满足正常提升下放功能的同时,还能实现下放势能的回收和利用。集成了钻柱补偿功能,整体技术方案具有一定的先进性。

2) 研究了闭式液缸举升系统的提升和下放、能量回收和释放、钻柱补偿功能集成3项关键技术,并提出相应的液压原理和控制思路,使产品的国产化设计开发成为了可能。

3) 建议下一步开展对闭式液缸举升系统的仿真分析,结合不同的工况分析其能量利用效率以及钻柱补偿的精度,为后续的设计优化和实船应用提供理论指导。