某型直升机主减滑油冷却装置斜流风机断轴故障分析及改进

2021-03-26马小虎韩雅慧

马小虎,韩雅慧,张 宇

(1.陆军装备部 装备项目管理中心,北京 100070;2.陆军航空兵学院 航空机械工程系,北京 101123;3.61255部队修理营,北京 100071)

0 引言

2016年某日,某型直升机在飞行训练中,主减滑油温度显示高出正常工作范围。着陆后检查发现,主减滑油冷却装置斜流风机传动轴从保险截面处断裂(如图1)。发生故障时,该产品随直升机共飞行216小时。现场初步检查了故障件损坏情况和机上安装情况,并配合用户将备件安装到直升机上,风机安装过程无异常。

图1 故障产品情况

1 产品结构和工作原理

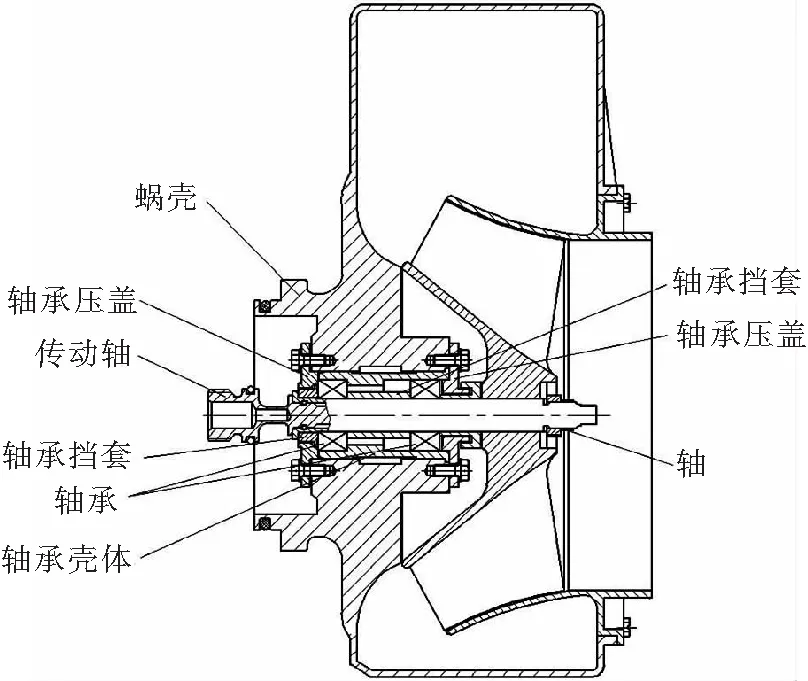

斜流风机产品结构如图2所示,主要包括蜗壳、罩壳、叶轮、轴承、轴承壳体、轴、传动轴、轴承压盖、轴承挡套、叶轮挡套等零件[1]。

图2 斜流风机结构图

其工作原理为:直升机主减速器上的内花键带动风机轴端的外花键旋转工作,叶轮高速旋转抽吸安装在风机进口的空气-滑油散热器的冷边空气,对热边的滑油进行冷却。传动轴设置有一剪切断面(安全截面),当风机轴扭矩超出设计最大扭矩时,风机轴在该断面必须断开,以防止风机意外卡滞导致主减损坏。

2 故障分析

2.1 初步原因分析

在用户现场检查故障件损坏情况,发现传动轴断裂,传动轴与轴连接处的密封圈破裂,传动轴脱出,轴内花键已无润滑脂,转子卡滞,叶轮与罩壳偏磨。初步判断轴承已损坏。

针对轴断裂故障,开展了失效分析,判定断口性质的化验结果为大应力作用下的过载断裂。断口未见疲劳特征,进而判定传动轴断裂不是轴承失效原因引起的,而是某种原因引起轴承失效,轴承失效导致转子卡滞,传动轴剪切断面处承受扭矩超过设计最大扭矩,传动轴发生保护性断裂。

2.2 定位分析

2.2.1 故障树分析

根据故障原因初步分析结果,结合产品结构和工作原理,从产品的设计、生产、使用以及轴承制造、安装等方面入手,列出有可能造成故障的各个底事件,建立故障树[2],如图3。

2.2.2 底事件排查

经排查,除X7外,其他事件均能排除。底事件X7R的排查情况如下:

图3 产品故障树

询问用户机务人员,认为故障件拆装没有异常,没发现螺钉松动、产品承受附加力等情况。但在用户现场检查故障时,发现故障件与主减对接的安装面存在未完全接触现象;螺钉孔有较严重偏磨和压痕,端面有异物。

进一步检查发现:与主减对接的蜗壳法兰端面形位公差超差,但检查与罩壳连接的风机进口法兰形位公差,符合图样要求,由此判断形位公差超差不合格不是风机偏磨导致的,而是风机在机上安装不到位引起的(见图4)。

图4 与主减对接的风机法兰盘外形及超差情况

另外,目视检查传动轴花键齿受力面,两端花键均存在明显的受力不均、偏磨等现象,见图5。检查厂内用于鉴定试验件花键齿,不存在齿面不均匀磨损问题。

图5 与主减配合的外花键齿磨损情况

排查结论:机上安装偏斜会导致主减轴与风机轴不同心,风机传动轴花键受力不均,进一步导致风机转子振动,轴承受力加大,温度升高,最终导致轴承因过载、高温失效。

2.3 机理分析

2.3.1 花键受力及传动过程

风机通过传动轴外花键与主减输出轴内花键配合,传递扭矩。为保证内外花键准确配合,减少花键的派生径向力,结构方面采取两个措施:一是风机法兰盘与主减安装座依靠两个精加工的定位面配合保证同心;二是风机传动轴设计成柔性结构,依靠轴的微小变形及渐开线齿形自动定心的特点,部分补偿两个花键的不同心,保证花键齿尽量均匀参与扭矩的传递。

风机传动轴因其变形量有限,难以补偿风机和主减内外花键过大的不同心;另一方面,风机传动轴的柔性结构设计虽然能够补偿花键齿接触,但也难以确保各个花键齿受力均匀。因此,风机与主减花键任何不同心或传动轴安装不到位均会导致内外花键受力不均,并产生附加径向力作用于风机和主减的轴及轴承,所产生的径向力会使传动轴的剪切断面产生附加弯矩,并使轴承负荷加大,对轴承寿命带来影响。严重的不同心会导致传动轴由于难以承受较大的交变载荷而短时间断裂或使轴承短时间内损坏。

2.3.2 内外花键偏斜对转子的影响

内外花键齿工作中受力情况如图6所示。正常情况,所有齿参与扭矩传递,由于花键齿沿圆周均匀分布,因此每个花键齿的派生径向力相互抵消。而当只有部分齿参与扭矩传递时,显然径向力不能互相抵消,即产生了附加径向力。该力作用在传动轴上,并通过传动轴最终由轴承承受。

当两个花键轴心相差0.115mm时(此时风机实际偏斜),不考虑轴变形,花键齿只有5个接触。剩余不接触的齿面单侧最大间隙增大0.23mm。

图6 花键齿工作时的受力情况

2.3.3 风机偏斜原因分析

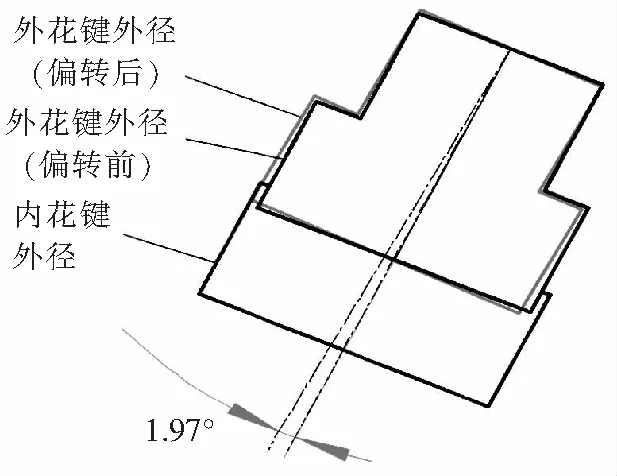

产品技术使用说明书中,未明确安装方法和要求。根据故障件风机安装痕迹,风机法兰螺钉孔与主减螺柱有严重的接触偏磨现象,因此推断安装过程曾出现较大的偏斜(如图7)。

图7 风扇放置主减安装座时,内外花键偏转示意图

当将风机与主减座对接时,由于受风机密封圈轴向阻力作用,较难直接放置到位,需要依靠自锁螺母压紧到位。风机安放初始位置主减与风机传动轴花键很可能已接触,自锁螺母拧紧过程需逐步调节,防止花键损伤。偏心可能在安装过程产生,安装到位后消失,但可能已对花键或剪切轴造成了损伤。同样,偏心也可能在安装后仍存在。两者均会对风机运行带来隐患。

3 排故工作及解决措施

3.1 故障复现

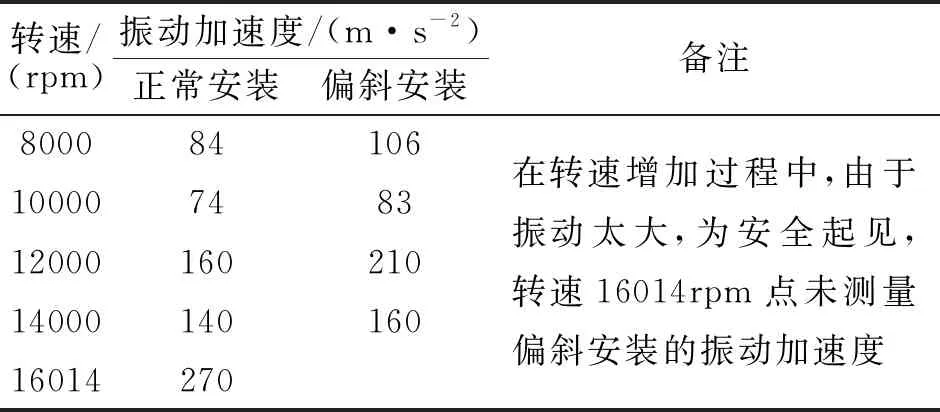

在工厂对已完成定期例行试验的产品上,在风机安装法兰面(与主减对接面)局部加0.18mm的垫片,人为造成“安装偏斜”(相当于偏斜0.084°),测量该状态风机蜗壳振动情况,并与正常安装状态进行比较。经比较,增加垫片后,风机振动加速度增大明显,完成了原理复现。对比试验振动情况见表1。

表1 风机正常安装与法兰局部增加垫片后振动情况比较

经验证发现,风机安装偏斜对转子振动影响较大。由于风机转子振动载荷主要由叶轮端轴承承担,叶轮端轴承在长期较大的振动载荷作用下,一方面会使轴承温度升高,另一方面转子动平衡逐步破坏,最终导致轴承失效。

3.2 纠正措施及验证情况

3.2.1 纠正措施

复查主减滑油冷却装置技术使用说明书,发现该说明书中未对主减滑油冷却装置明确安装要求,需对说明书进行更改,明确相关要求。

一是风机安装前,目视检查风机外花键、剪切断面、蜗壳安装面(平面及圆柱面),确保无异物及损伤;检查安装面倒角、孔、边无毛刺、飞边等,并在直升机维修手册中增加与风机对接的主减安装面检查要求;相应检查主减安装面(平面及内圆柱面),确保无异物、漆层及损伤;检查安装面倒角、边缘无毛刺、飞边等。

二是风机安装过程中,依靠4个自锁螺母将风机压装到位。4个自锁螺母拧紧过程应尽量均匀一致,防止风机发生过度偏斜损坏花键或传动轴剪切断面。

三是风机安装后,检查风机叶轮叶片沿圆周应有活动量(主减轴固定),并在直升机维修手册中增加“用0.05mm塞尺检查风机与主减安装面应无间隙”的检查要求。

四是风机拆卸时,首先拆除自锁螺母,然后手动向上拉、拔风机,使风机安装法兰面与主减法兰面出现间隙,再在两侧分别用两个螺丝刀插入缝隙,将风机从主减安装孔中撬出。螺丝刀应包覆铜皮或绸布等,防止损伤风机和主减安装面。

3.2.2 验证情况

根据更改后的主减滑油冷却装置技术使用说明书要求进行了风机安装和拆卸工作,证明所采取的安装、拆卸及检查措施在直升机上可方便实施。同时,按更改措施安装的主减滑油冷却装置随直升机飞行了100小时,主减滑油冷却装置工作正常,飞行后检查主减与风机配合面(法兰端面、圆柱面)没有发现损伤,风机传动轴与轴之间无缺脂现象。

4 结论和启示

综上所述,由于主减滑油冷却装置技术使用说明书中未对斜流风机的安装、拆卸、检查要求作出明确规定,造成用户在安装风机时发生安装不到位问题,进而造成产品发生断轴故障。从这起故障排查中,应受到以下启示:

一是在产品状态定型审查时,应加强对文件资料的审查把关,细化安装、拆卸、检查要求,确保向用户交付的技术文件资料内容完整、准确。

二是要加强对用户维护人员的技能培训,类似本文所述主减滑油冷却装置的风机安装技术应是维护人员必须掌握的的基本技能。