旋翼机机械式飞行操纵系统强度设计方法研究

2021-03-26吴松楠

吴松楠

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

旋翼机机械式操纵系统设计在实现操作功能的前提下,应满足强度设计要求与刚度指标。国内的旋翼机机械操纵系统设计依靠仿制、原有经验并借助于固定翼操纵系统的设计方法,经过国内外长期的理论分析与工程验证[1-5],借助于有限元软件MSC/Patran/Nastran,形成了一体化的强度设计流程与验证方法,在系统初步设计阶段,确保系统设计的可行性与低迭代率,既保证系统强度又满足刚度指标。

1 旋翼机飞行操纵系统功能

旋翼机飞行操纵系统由旋翼操纵、尾桨操纵及液压助力器组成。飞行操纵主要改变旋翼系统与尾桨系统的桨叶迎角,以改变旋翼的气动升力的大小与方向。

旋翼操纵的总距杆用于改变桨叶总距以实现总距操纵,周期杆用于操纵桨叶周期变距以实现纵向和横向操纵,图1所示为总距与周期变距操纵示意图[6]。尾桨操纵改变尾桨叶的攻角。控制输入是通过脚踏装配组件或电传航向助力器实现的。图2为涵道式尾桨做偏航操纵[6]。

图1 总距操纵与周期变距操纵

图2 偏航操纵

2 载荷来源

旋翼飞行操纵系统的外载荷来自桨叶的气动铰链力矩,它与驾驶员(或助力器)对驾驶杆及脚踏板施加的操纵力相平衡,通常按照型号强度和刚度设计规范、旋翼航空器适航规定(MIL-S-8698、FAR/CS/CCAR27/29等)中的驾驶员操纵力要求进行施加。表1列出了各规范规定的驾驶员操纵设计载荷。

表1 各规范规定的驾驶员操纵设计载荷

3 载荷工况与边界条件

飞行操纵系统载荷由旋翼操纵载荷与尾桨操纵载荷组成,旋翼操纵载荷由总距操纵载荷、周期变距操纵载荷组成,尾桨操纵载荷为脚踏操纵载荷。对于双操纵系统,各双飞行操纵系统必须能承受不小于表1规定的飞行员作用力的0.75倍所产生的载荷;其操纵力方向需同时考虑同向与反向,同向为飞行员的正常操作情况,反向为误操作情况。

飞行操纵系统必须安装在机身主传力结构上,如框、梁、地板及平台等。另依据操纵系统的设计要求与组件构型,参照旋翼类航空器适航规定(FAR/CS/CCAR27/29等),操纵系统载荷的反作用力由五部分平衡,分别是操纵止动器、操纵锁扣、不可逆机构、操纵系统同旋翼桨距操纵摇臂的连接件、操纵系统同操纵面的操纵支臂的连接件。

一般地,旋翼有三个操纵助力器,沿顺航向分别为前左、前右与后左。按照操纵线系,操纵系统载荷工况与平衡反力位置为:旋翼的总距、纵向与横向操纵分别由各自作用的助力器位置承受反力;尾桨脚蹬操纵由单个尾桨助力器承受反力;止动器工况及其平衡反力位置,由各线系止动器的止动位置承受反力。表2所示为总距操纵载荷工况。

表2 总距操纵载荷工况

4 机械飞行操纵系统有限元模型

以某民用直升机的混合式操纵系统为例[4],为得到全操纵线系的内力、位移与操纵系统支座的连接载荷,利用CAE平台建立旋翼飞行操纵系统有限元模型,如图3所示。按照操纵系统各零件的功能与传载特点,选取具有相应力学特性的单元对零件进行模拟。由于操纵拉杆和球柔钢索传递轴向拉压载荷,且拉杆/球柔钢索与摇臂通过可在面内摆动的滚珠轴承连接,可用杆单元(Rod)模拟拉杆和球柔钢索;由于纵/横向周期变距杆、总距杆、摇臂、扭轴等零件传递拉压载荷、面内载荷及弯/扭矩,可用梁单元(Bar/beam)进行模拟,且梁单元结点处的自由度必须按照零件间的机构运动特点进行自由度释放。在定义单元属性时,还需考虑各零件典型剖面的几何特征。

图3 旋翼机械混合式操纵系统有限元模型

5 强度与稳定性

旋翼航空器适航规定(CCAR-27/29、CS-27/29、FAR27/29)中,飞行操纵系统必须进行限制载荷与极限载荷计算。限制载荷—结构承受限制载荷而产生的变形/位移应处于材料特性的弹性范围内,卸载后,结构具有恢复初始状态而无永久变形的能力。极限载荷—结构承受极限载荷而产生的变形/位移应处于材料特性的塑性范围内,结构具有保持持续受载状态而无破坏的能力。极限载荷的目的是在充分考虑若干缺陷因素的基础上保证结构设计的安全性,如材料缺陷、加工制造缺陷、零件装配缺陷及使用环境等。极限载荷为限制载荷乘以安全系数1.5。

操纵系统的强度设计包括零件关键剖面设计、结构稳定性设计及连接设计。涉及零件的强度计算包括驾驶杆、摇臂、扭轴等梁式构件的复合应力计算,重要连接接头、支座及连接强度。结构稳定性设计包括操纵拉杆总体稳定性和横向弯曲自振基频计算。连接强度需考虑接头系数1.15,其中钢索接头取2.0。

通过运算全操纵线系有限元模型,可得到线系在各工况下的杆力、杆位移、线系位移、连管弯矩及应力等,这可作为杆体稳定性、连接件强度、杆体强度的计算输入。同时,约束载荷可作为线系支座本体强度的设计输入。图4所示为旋翼纵向操纵的杆力分布图。

图4 某工况旋翼纵向操纵杆力(N)分布

5.1 扭管强度

通过Freebody得到单元结点载荷(力与力矩),借助工程算法对零件截面尺寸与连接强度进行设计。以扭矩管为例,扭管是具有实现纵向与侧向操纵的复合运动功能的零件。扭管截面构型与尺寸如图5所示。

图5 扭管端部截面尺寸(灰色区域)

计算扭管截面惯性矩Ix-x/y-y与扭转惯性矩Jtor分别为:

(1)

扭管的材料屈服与极限应力分别为σ0.2与σb。

扭管截面受弯曲拉(压)应力σM与扭转剪应力τT分别为:

(2)

扭管截面的拉(压)剪复合应力σe为:

(3)

扭管的强度裕度M.S为:

(4)

5.2 扭管连接强度

中央扭管与右扭管的连接区域如图6所示。

图6 扭管螺栓连接处(红色区域)

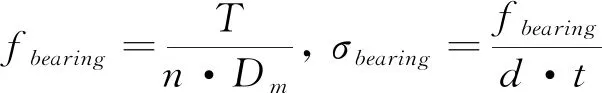

某操纵引起的扭矩T由n个螺栓传递,连接区的管壁厚度为t,扭管壁承受单个螺栓的挤压力fbearing与挤压应力σbearing为:

(5)

扭管连接的挤压强度裕度为:

(6)

一般情况下扭管连接处在三方向的受力较小,故不考虑。

5.3 杆的稳定性

通过Patran的PCL二次开发命令,提取Rod单元的节点载荷Papplied(如图7所示),用以计算操纵杆的受拉强度、总体稳定性及杆端连接强度。两端铰支操纵拉杆的许用失稳压缩载荷Pallow为:

(7)

两端铰支操纵拉杆的横向弯曲自振基频ω为:

(8)

图7 某工况下尾桨操纵杆杆端载荷Papplied(N)

5.4 支座与摇臂强度

一般地,操纵系统的约束载荷可作为操纵线系安装支座强度设计的输入。将从有限元计算结果中提取的约束载荷施加到与约束位置连接的支座上,然后按照支座的连接形式选定边界条件进行计算。图8为某型机的操纵杆系约束载荷与支座的Von-Mises(V-M)应力云图。

图8 某工况下尾桨操纵杆系支座V-M应力(MPa)

操纵杆系的连动是通过各种摇臂、复合摇臂传递驾驶员输出的操纵力与力矩来实现的。摇臂组件的主要作用是传递两端拉杆的拉压载荷。若两端拉杆的作用力不在同一平面上,那么由不共面产生的力矩需由摇臂转轴承受。图9所示为某型机的摇臂输入载荷与其本体的V-M应力分布。

图9 某工况下横向操纵摇臂V-M应力(MPa)

6 刚度评估

操纵系统刚度的计算采用全机求解的方法,即将操纵系统及其机体支持结构共同考虑,建立一个具有全机规模的有限元计算模型[7]。有限元结果是操纵系统刚度评估的计算值,可用作线系刚度评估的参考。

指标值是依据操纵系统的使用要求确定的,是将载荷P施加于操纵杆端(手柄)或脚踏板求出加载点相对于初始坐标的位移X,即施加单位载荷并在载荷方向产生的位移(mm/N),最终通过操纵杆或脚踏板的力-位移实测曲线推导出实测值。判断准则是实测值不应大于指标值,参见第7节表3。

7 操纵系统静力试验

操纵系统限制载荷静力试验的目的是验证适航规章CCAR/CS29.681条款的符合性要求,是判断系统设计是否满足系统的安全性与可靠性[8-13]。在进行旋翼操纵系统试验时,若某个线系(总距)加载,其他线系(纵向与横向)分别按各自总行程的中立位置、极限位置与半行程位置进行组合,航向试验单独加载。加载位置分别是操纵杆端(手柄)与脚踏中心,约束位置包括止动器(止动约束)、自动倾斜器助力器与操纵拉杆的连接处(旋翼约束)。图10所示为某型机机械操纵系统地面静强度与刚度试验的测试装置。

图10 手柄、总距杆位移线状传感器与液压助力器

该型机飞行操纵系统的力与位移实测值如图11-图14所示。

图11 总距杆端力-位移实测值

图12 纵向杆端力-位移实测值

图13 横向杆端力-位移实测值

图14 航向脚蹬力-位移实测值

在总距杆、周期变距杆与脚踏处分别沿操纵方向(总距、纵向、横向、航向)施加表1中的操纵力(±N),操纵杆端与脚踏中心(加载点)上的位移均应不大于表中的指标值。表3中列举出各操纵行为的实测值与理论值对比情况。

表3 某飞行机械式操纵系统刚度实测值与计算值对比

该型机的静强度与刚度试验表明,在试验过程中,整个操纵线系无过度摩擦、变形及卡阻现象,限制载荷条件下零件无残余变形,止动器无损坏。从表3得出,止动器约束下的线系刚度小于旋翼拉杆约束下的线系刚度,实测值大于理论值。考虑试验误差,大部分实测结果符合刚度指标要求。

8 结论

旋翼机飞行机械操纵系统的强度设计,必须严格执行适航规章以及型号强度与刚度规范的要求。为筛选严重载荷工况,操纵系统的有限元建模必须考虑线系间的行程组合,包括中立位置、极限位置及半行程,同时必须通过静力试验得到验证。

操纵系统的刚度评估应建立在实际装机状态条件下的静刚度试验的基础上。数值模拟应考虑全系统状态,即操纵系统与供其安装的机身结构同时考虑。通过对比计算值与试验值,对计算模型进行修正,从而降低迭代次数,提高工程设计效率。

基于旋翼机飞行操纵特点的飞行操纵系统的强度设计方法研究,可为操纵系统强度设计的技术路线选取提供参考,同时,对工程设计的规范化具有一定的指导意义。