热硫化硅橡胶储存性能的影响因素研究

2021-03-25吴建龙朱雪锋翁佳丽杨庆红

吴建龙,朱雪锋,林 茜,翁佳丽,杨庆红

(浙江中天氟硅材料有限公司,浙江 衢州324000)

热硫化(HTV)硅橡胶主链上由硅、氧原子交替组成,硅原子上带有有机基团,故其具有优异的耐高、低温,耐候、憎水、电气绝缘性和生理惰性等特点。未经过补强的硅橡胶力学强度只有0.4 MPa,实用性较差,因此需要添加补强填料来提高硅橡胶的力学性能。加入白炭黑之后,其力学性能可以提升20 倍以上。但是白炭黑的加入也会导致胶料在存放过程中逐渐变硬,可塑性降低,同时在开练过程中,胶料会逐渐丧失加工性,这类现象被称为“结构化”。产生结构化的原因是硅橡胶分子链中的硅氧或者分子末端的硅羟基与白炭黑表面的羟基缩合后形成氢键,产生物理吸附和化学结合所致[1-2]。

羟基硅油作为广泛使用的结构控制剂,其主要是通过与白炭黑表面的硅羟基反应,将非极性硅氧烷嫁接在白炭黑表面,降低白炭黑表面的极性,使之疏水化。同时按相似相容原理,这能增加硅橡胶和白炭黑之间的相容性,同步解决了白炭黑难分散、易团聚的问题。羟基硅油的抗结构化效果随着羟基硅油的聚合度的减小而增强[3]。

随着有机硅的应用领域不断拓展,硅橡胶的运用也越来越广泛。而一个优质的硅橡胶不仅需要良好的力学性能,储存期也是一个相当重要的指标。而通过高温结构化后返炼次数的检测能够快速表征胶料的结构化程度,从而确定胶料的存储期长短,确保HTV 硅橡胶在使用前具有良好的力学性能和加工性能[4]。

本实验以羟基硅油为结构控制剂、聚甲基乙烯基硅氧烷为基胶、沉淀白炭黑为填料,通过调节端羟基、白炭黑、羟基硅油制备不同的HTV 硅橡胶,研究其对HTV 硅橡胶存储性能的影响,为生产一线提供相应的产品指标,保证其具有良好的存储性能。

1 实验部分

1.1 原料及仪器设备

聚甲基乙烯基硅氧烷(生胶):110,摩尔质量630~660 kg/mol,乙烯基摩尔分数0.08%~0.16%;沉淀白炭黑,YC-900;羟基硅油,203,羟基的质量分数≥8.0%;2,5-二甲基-2,5双(过氧化叔丁基)己烷(双2,5);107胶,摩尔质量470 kg/mol。

捏合机,NHZ-5D;开炼机,X(S)K-160;平板硫化剂,QLB-25D/Q;拉力测试机,GT-AI-7000SI;弹性试验机,GT-7042-RDA;橡胶威氏可塑性试验机,GT-7060-SA;硬度计,GS-MB;橡胶加工分析仪,M-3000A;橡胶老化机,GT-7017-EM1。

1.2 混炼胶的制备

将100 份不同比例的生胶放入捏合机中,分4次(依次为40%、30%、15%、15%)加入质量比100:50~100:60沉淀白炭黑,在第1次白炭黑加入时将羟基硅油、含氢硅油等助剂一并加入,捏合成团后与165 ℃下密炼3 h,其中真空密炼2 h,真空度在30~40 kPa,静止冷却后得到7250型混炼胶。

1.3 试样的制备

将混炼胶在开炼机上包辊,加入质量分数0.6%的双2.5 试剂,调节辊筒间距,薄通5~8 次后,得到片状试样,在平板硫化剂上硫化成型。一次硫化条件为170 ℃×10 min,二次硫化条件为200 ℃×4 h。将试样放置4 h 后进行裁片,测试机械性能。

1.4 性能的测试

拉伸强度和拉断伸长率,按GB/T 528-2009测试[5];硬度,按GB/T 531-2008 测试[6];撕裂强度,按GB/T 529-2008 测试[7];回弹性,按GB/T 1681-2009 测试[8];压缩永久变形,按ASTM D395-03-2008测试[9]:塑性,按GB/T 12828-2006测试[10];硫化特性,按GB/T 16584-1996 测试[11];返炼次数,按CN104325570A测试[4]。

2 结果与讨论

2.1 返炼次数与硅橡胶的储存期

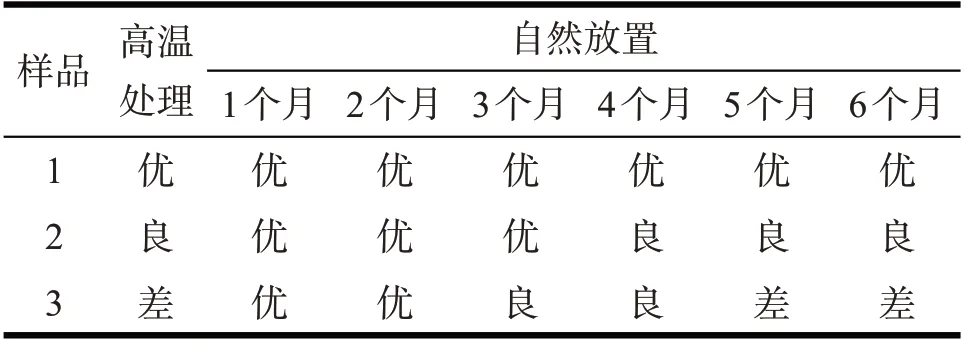

表1 为返炼次数与硅橡胶储存期的关系的影响。样品1、2、3为不同型号的混炼胶产品。样品分2种处理方式:一种是高温200 ℃处理2.5 h,另一种为自然放置1~6个月。返炼结果中,“优”代表返炼3~8次后胶料光滑,无毛边;“良”代表返炼时胶料会散落,包辊8~15次以后胶料光滑,无毛边;“差”代表返炼胶料散落厉害,需要包辊15次以上才能光滑甚至不能包辊。

表1 返炼次数与硅橡胶储存期的关系Tab.1 Relationship between the number of re refining and the storage life of silicone rubber

由表1可知,不同型号的混炼胶样品,存储期不同,且高温处理后返炼次数越多,产品的存储性能越差;同一样品,返炼的次数随着胶料存放时间的增加而增加,甚至增加到一定程度后,胶料无法进行返炼,这可以代表混炼胶的储存时间。

2.2 高温结构化时间对结构化次数的影响

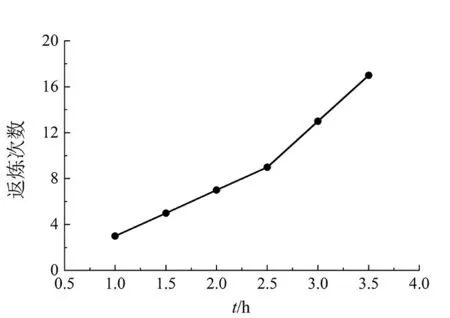

图1为高温结构化时间对硅橡胶结构化次数的影响。

图1 高温结构化时间对硅橡胶结构化次数的影响Fig 1 Effect of high temperature structured time on silicone rubber structuralization times

由图1可知,随着高温结构化时间的延长,硅橡胶的返炼次数增加。随着时间的延长,白炭黑的灼烧量增加,而灼烧量的增加会导致硅羟基的增多,在一定范围内可以提升力学性能。但是过多的硅羟基会导致混炼胶结构化,加工性能变差,所以反映出来的是返炼次数增多。

高温处理以2.5 h为宜,在2.5 h处,返炼次数出现明显拐点,对于一些储存期端的混炼胶,这可能会导致胶无法返炼的情况出现。

2.3 羟基硅油用量对储存性能的影响

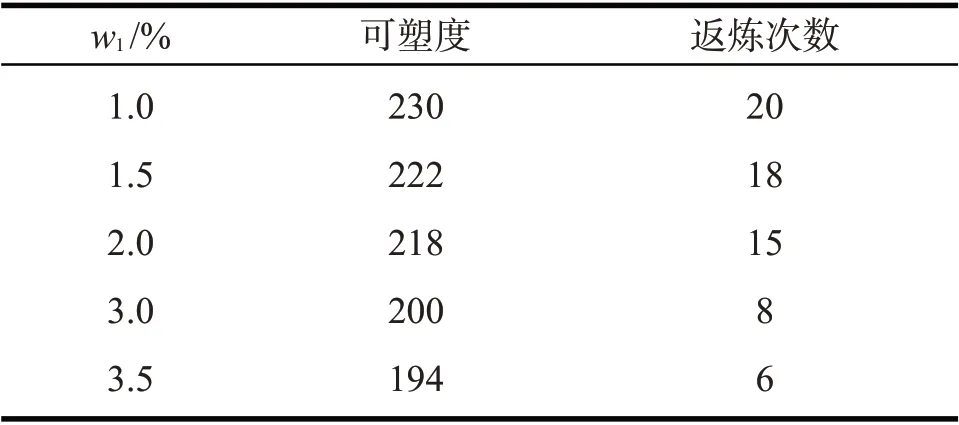

表2 为羟基硅油质量分数w1对HTV 硅橡胶储存性能的影响。

表2 羟基硅油用量对硅橡胶储存性能的影响Tab 2 Effect of hydroxyl silicone oil content on storage performance of silicone rubber

由表2可知,随着羟基硅油的用量增加,可塑度减小,返炼次数变少。羟基硅油作为结构控制剂的同时,也有着增塑剂的作用,而可塑度主要是可塑量和复原量的比,所以随着羟基硅油的量的增加,胶料的流动性越强,可塑度越小。而随着羟基硅油用量增加,白炭黑表面的羟基和羟基硅油缩合,硅羟基进一步减少,相应的结构化也会减轻,故返炼次数会呈现下降趋势。

2.4 白炭黑用量对储存性能的影响

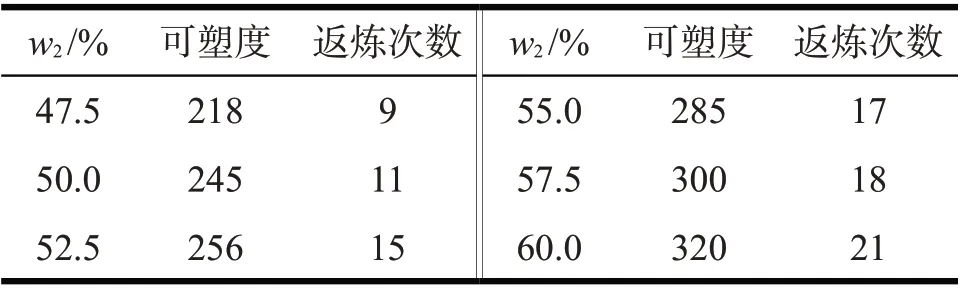

表3 为白炭黑质量分数w2对HTV 硅橡胶性能的影响。

表3 白炭黑用量对硅橡胶性能的影响Tab 3 Effect of silica content on properties of silicone rubber

由表3可知,随着白炭黑用量的提高,HTV硅橡胶的可塑度也逐步提高。白炭黑表面存在大量的硅羟基,随着用量的增加,白炭黑与白炭黑之间自身聚集形成氢键,不能迅速分散到硅橡胶中,胶料吃粉、成团时间延长,同时胶料的流动性也随之变差,可塑度明显提高。同理,大量白炭黑的加入,会导致硅羟基的增多,结构化情况明显逐步加重。

2.5 端羟基对储存性能的影响

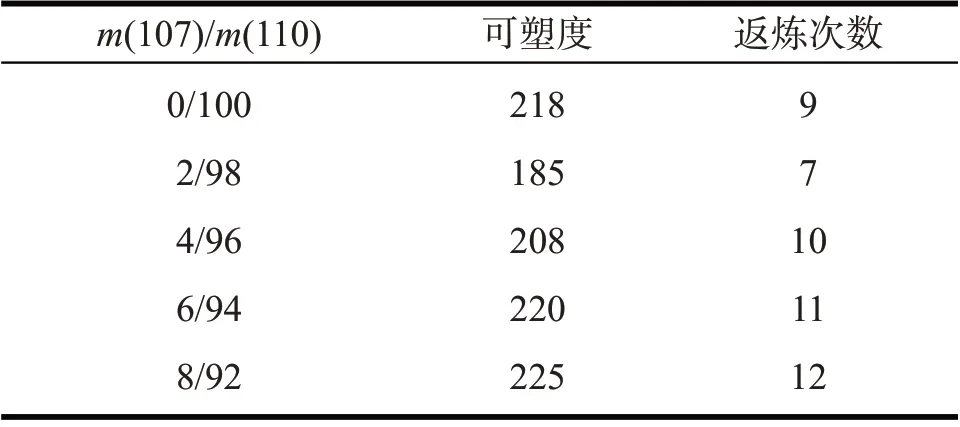

端羟基的引入可以改善硅橡胶的力学性能,实验通过引入少量高粘度107 胶与110 胶共用的方法,探索端羟基对硅橡胶储存性能的影响。表4为107胶用量对HTV硅橡胶储存性能的影响。

表4 107胶用量对硅橡胶储存性能的影响Tab 4 Influence of 107 rubber amount on storage performance of silicone rubber

由表4可知,随着107胶用量的增加,可塑度先降低后增加。107胶主要活性基团是硅羟基,少量的添加会与白炭黑表面的羟基缩合,导致流动性增加,但随着107 用量的增加,110 胶的比例减少,导致乙烯基含量减少,交联点减少,立体结构内的白炭黑的量也逐渐增多,这就导致吃粉时间延长,可塑度也就相应升高。在107 胶与110 胶质量比为2时,可塑度最小。结构化的次数也呈现先减小再增加的趋势,107胶内的羟基对白炭黑具有改性作用,可以增加白炭黑的分散性,分散性越好,其形成的吸附层内的分子间作用力越强,减少了结构化的产生,但是随着乙烯基含量的减少,硫化剂形成的立体结构中的空隙变大,填充的白炭黑相对变多,导致其面变的硅羟基暴露出来,容易导致结构化的发生。

3 结 论

返炼次数是评价混炼胶产品结构化程度及存储性能的重要指标手段,通过高温处理加速混炼胶的结构化现象,对不快速评价混炼胶存储性能具有十分重要的作用。

羟基硅油的量增加,HTV 硅橡胶的可塑度和返炼次数逐步减小;白炭黑用量的增加会导致HTV 硅橡胶的可塑度和返炼次数增加;生胶中端羟基的含量提升,其制备的HTV 硅橡胶的可塑度和返炼次数先减少后增加,实验中,在107 胶与110胶质量比为2:98时,可塑度和结构化次数均为最少;随着高温结构化时间的增加,返炼次数也相应增多,结构化越严重;高温处理时间相同,产品返炼次数越多,胶料的储存期越短。高温处理以2.5 h 为宜,对于一些储存期短的混炼胶,高温处理超过2.5 h,可能会导致胶无法返炼的情况出现。