轴向磁力驱动装置传动转矩的增强措施探讨

2021-03-25阳国红

阳国红

(东富龙科技集团股份有限公司,上海 201108)

磁力驱动是以现代磁学的基本理论,应用永磁材料所产生的磁力作用,来实现力或转矩无接触传递的一种新技术,实现这一技术的装置称为磁力驱动装置。在化工、食品和制药等行业中,很多物料的毒性或腐蚀性极强,且有的物料不允许与外界有任何交叉污染风险的存在,这些物料的搅拌反应过程就需要无磨损、零泄漏的磁力驱动。随着市场需求量的急剧增加,也就推动了磁力驱动装置的快速发展。磁力驱动虽然有很多优点,从根本上消除了转动时的磨损和泄漏等问题,但是也存在一些缺点,比如磁场的存在可干扰周围环境,启动过程中易产生滞后,磁块之间存在工作气隙从而导致传动转矩不高,转动速度较高时,主、被动磁转子经常会出现滑磁现象。

磁力驱动装置有轴向驱动和径向驱动两种主要形式,本文重点介绍影响轴向磁力驱动装置传动转矩的主要因素,并根据这些主要因素分析探讨在不影响正常使用的情况下增强传动转矩的一些方案措施,且对每种措施的优缺点进行分析和比对。

轴向磁力驱动装置的结构示意图如图1所示。

轴向磁力驱动装置主要由主动磁转子、被动磁转子、固定托盘和定位隔离装置等组成,如图1 中所示是制药行业中普遍应用于一次性系统中的轴向磁力驱动装置,被动磁转子及其固定托盘属于一次性无菌搅拌袋中的搅拌装置,固定托盘就是用于隔离被动磁转子和主动磁转子的隔离装置。

图1 轴向磁力驱动装置的结构Fig.1 Structure of the axial magnetic drive mechanism

1 轴向磁力驱动装置传动转矩的计算

制药行业中一次性生物反应器的磁力搅拌装置就是最典型的轴向磁力驱动装置,在特定的搅拌物料内,根据所设定的搅拌转速和搅拌器直径,可以用理论计算出对应所需的传动转矩。以下参照某工程案例中已知的设计参数进行详细计算。

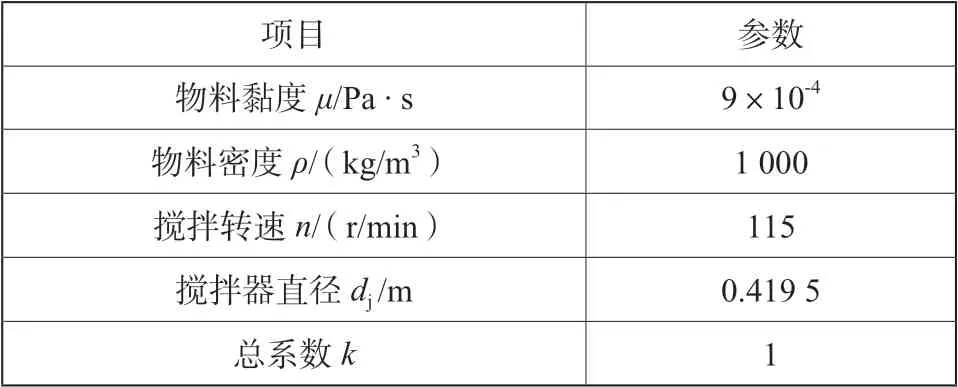

表1 中为某工程案例已知的有关搅拌的设计参数。

根据表1 已知的设计参数对搅拌所需的传动转矩进行计算,以下是详细的计算过程。

表1 搅拌设计参数Tab.1 Design parameters of the agitation

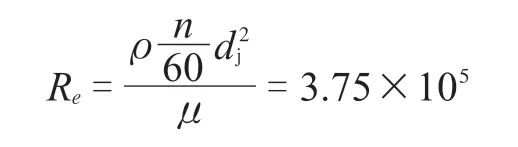

(1)雷诺数为:

(2)查图表可得功率准数为:

NP= 0.3

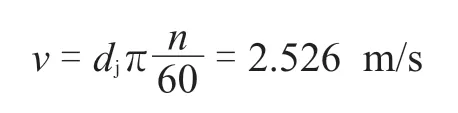

(3)搅拌叶轮线速度为:

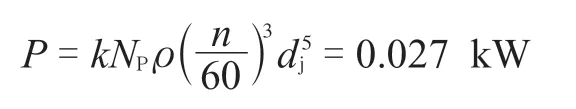

(4)计算功率为:

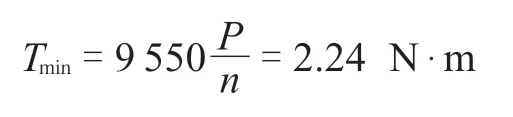

(5)所需的传动转矩为:

如上计算所得为该搅拌装置在给定的物料中能够正常搅拌时所需的最小传动转矩,若磁力驱动所能传递的传动转矩大于该最小传动转矩,则该搅拌装置能正常平稳地运转工作,反之则会由于滑磁而不能正常运转。

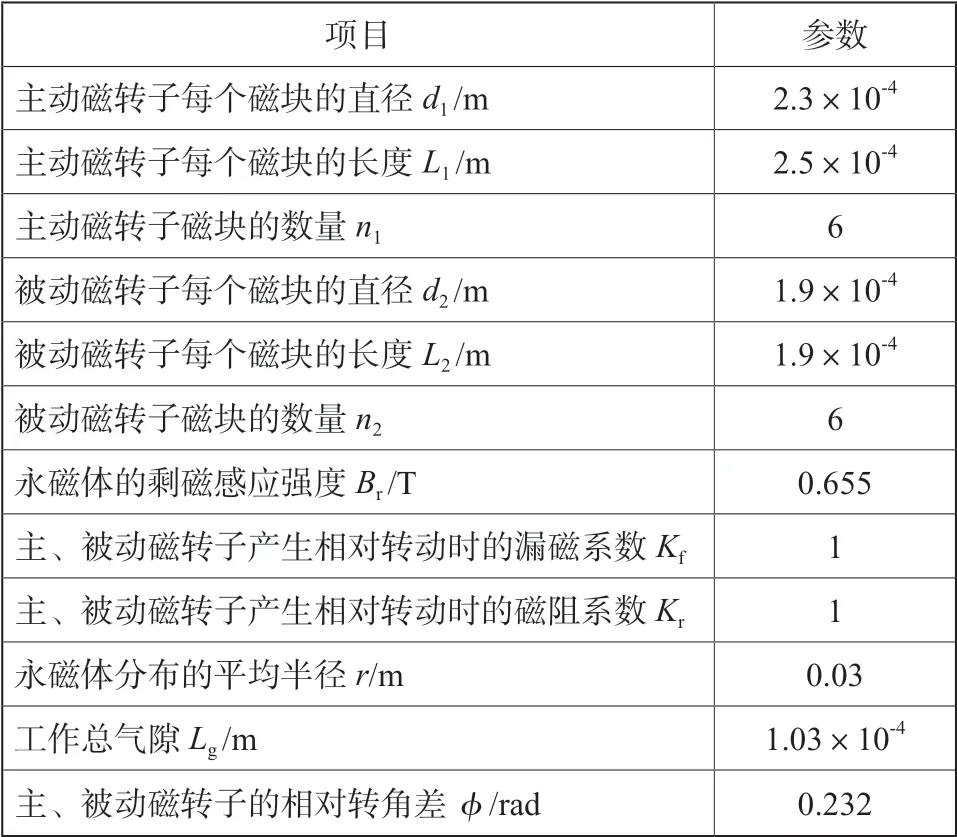

表2 中为该工程案例已知的有关磁块的设计参数。

表2 磁块设计参数Tab.2 Design parameters of the magnetic patch

根据表2 中的设计参数,依据磁路概念给出的平面轴向磁力耦合传动机构传动转矩的计算公式进行计算,以下是详细的计算过程:

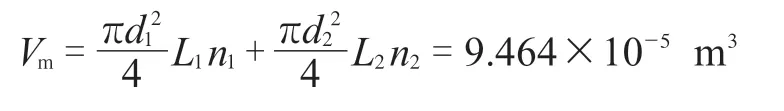

(1)主动和被动磁转子所有磁块的总体积为:

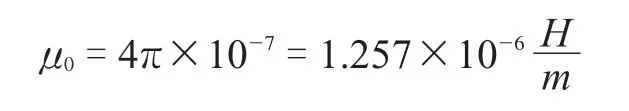

(2)真空磁导率为:

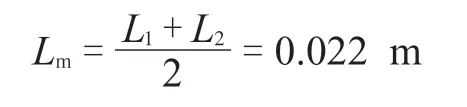

(3)永磁体的平均轴向长度为:

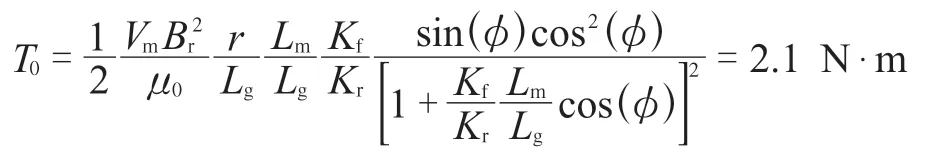

(4)传动转矩为:

通过对以上计算结果进行分析和比对,在理论情况下,当剩磁感应强度为0.655 T 且工作总气隙为1.03×10-4m 时,T0<Tmin,即磁驱动传动转矩无法满足所需的转矩值,主、被动磁转子会由于滑磁而无法正常运转,于是达不到理想的最高搅拌转速。这种情况在实际工程中经常会遇到,对于工程技术人员来说是一个非常棘手的问题。如何在外界条件有限的情况下有效地增强磁力驱动的传动转矩就显得尤为重 要。

2 增强传动转矩的措施

2.1 增大永磁体的剩磁感应强度

从以上传动转矩的计算公式可以看出,增大永磁体的剩磁感应强度即可增加传动转矩。若将剩磁感应强度Br 由0.655 T 增大到0.71 T 时,则传动转矩为:

由此计算结果可得,传动转矩将增大约17%,此时T0>Tmin,主、被动磁转子便可以正常传动运转。

剩磁感应强度Br是从磁性体的饱和状态,把磁场沿饱和磁滞回线单调地减小到零时的磁感应强度。通俗地讲就是将一个磁体在闭路环境下被外磁场充磁到技术饱和后撤销外磁场,此时磁体表现的磁感应强度称之为剩磁。它是磁性材料最基本的磁特性,表征了磁体所能提供的最大磁通值。钕铁硼是现如今发现的剩磁感应强度Br最高的实用永磁材料,具有优越的磁能积。但是在合理选用磁性材料时,也要综合考虑经济性和实用性。

2.2 减小主、被动磁转子的工作总气隙

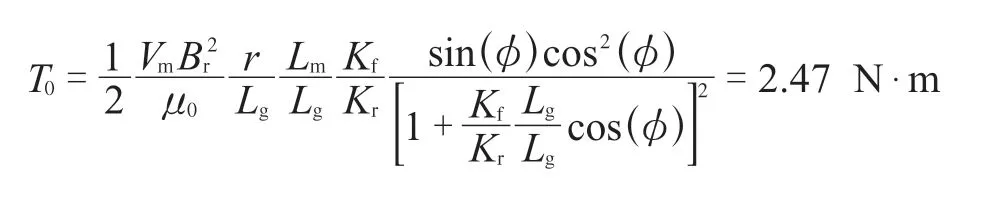

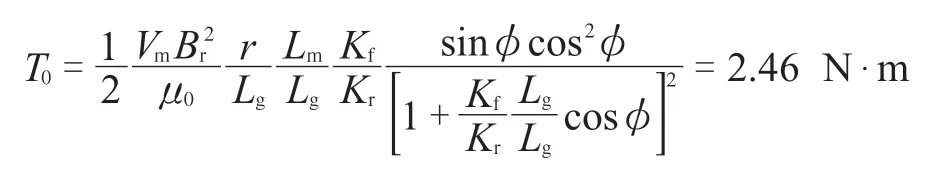

根据如上计算公式,若将工作总气隙Lg由1.03×10-2m 减小到9.3×10-3m 时的传动转矩为:

由此计算结果可得,工作气隙减小1 mm 后,传动转矩将增大约17%,此时T0>Tmin,主、被动磁转子便可以正常传动运转。由此可见对于磁力驱动来说,这减小的1 mm 气隙是多么关键,也进一步证实了工作总气隙对传动转矩的影响是不可小视的,工作总气隙越小,传动转矩就越大。

很多时候需要提高磁力驱动的转速,也就是说需要较高的传动转矩,此时如果工作气隙较大就很容易滑磁,从而无法正常进行传动。故减小主、被动磁转子的工作气隙是增强磁力驱动传动转矩最直接且最有效的措施。但是工作气隙太小,肯定会给制造、安装及使用带来很多麻烦,比如主、被动磁转子吸合后轴向吸力非常大,固定托盘会变形,磁转子高速运转时会与静止的固定托盘产生摩擦,从而导致无法正常运转工作。

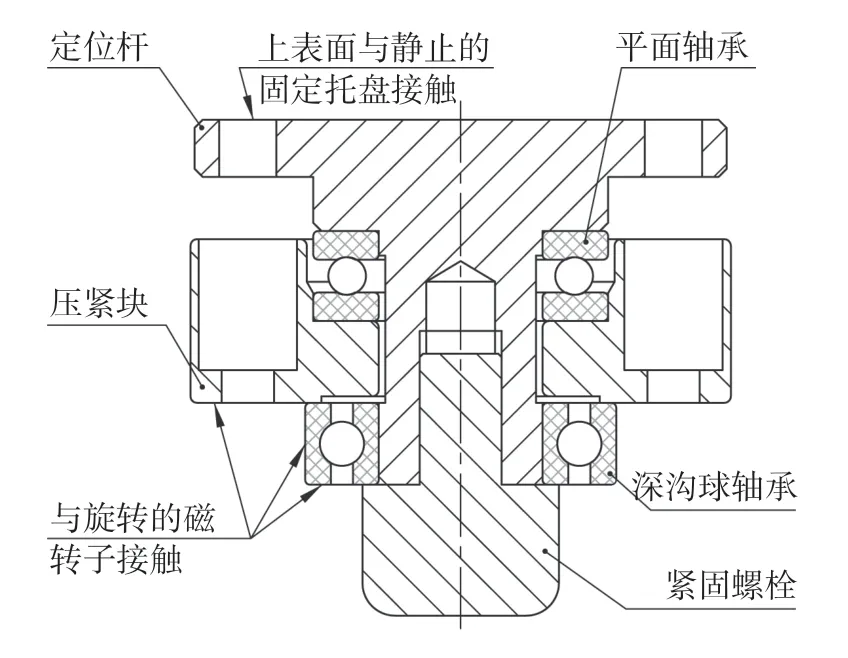

所以在不影响磁力驱动正常运转的情况下如何保证最小的工作气隙就显得尤为重要且关键,图1 中的定位隔离装置就是一个非常关键的零部件。以下对该定位隔离装置进行详细地剖析和探讨,定位隔离装置的结构示意图如图2所示。

图2 定位隔离装置的结构Fig.2 Structure of the positioned and shielded device

该装置主要由定位杆、压紧块、平面轴承、深沟球轴承和紧固螺栓等组成,定位杆的上表面与静止的固定托盘接触,压紧块和深沟球轴承的外侧面和底面与旋转的磁转子接触。这样通过两组轴承的合理结合,内外旋转组件即可以实现相对自由且平稳地转动。主、被动磁转子吸合后轴向吸力是非常大的,该装置的初始结构没有平面轴承,由一开始的单深沟球轴承改进为双深沟球轴承,但是由于轴向力非常大,甚至在短时间运转后,轴承都被压碎了。该装置经过多次改进和迭代,最后改进为平面轴承和深沟球轴承的组合。该装置中平面轴承能承受较大的轴向力,深沟球轴承能承受较高的转速,且可以有效地矫正主、被动磁转子在高速转动时的不平行度。两种轴承相互结合后可以使装置平稳、高速且持久地运转。

综合对比如上两种增强传动转矩的措施,不难发现各有优缺点。当选用剩磁感应强度较高的磁性材料时可以增强传动转矩,但是如果需求量较大的话,成本经济性方面也是必须要考虑的。当减小主、被动磁转子的工作气隙时也能有效地增强传动转矩,但是工作气隙减小到一定程度时,哪怕再减小1 mm 也是非常困难的,势必会带来很多连带的问题。如上的定位隔离装置就起到了非常关键的作用,在以上工程案例中,通过该装置可以使被动磁转子的固定托盘与主动磁转子之间的表面间隙控制在0.5~0.8 mm 左右,该间隙已经相当不错了。

3 结束语

对于磁力驱动技术,轴向磁力驱动装置的应用非常普遍且常见,在化工、食品和制药等行业中,有着非常广泛的应用,磁力搅拌、磁力驱动泵以及磁力驱动阀门等等都是很好的应用实例。但是目前系统论述磁力驱动技术方面的有关书籍确实很少,这方面就需要很多的技术研究人员进行大量的理论分析计算和实践论证,从而推动该技术在各个行业中的广泛应用和发展。

在很多工程实例中经常会遇到本文中提到的主、被动磁转子滑磁的现象,于是在各个条件参数都不改变的情况下,只能被迫降低所需的最高转速,从而很难达到搅拌工艺所需的效果。如上提到的定位隔离装置是经过很多很多次的理论分析计算和试验验证,最终改进并迭代而研发出的小装置,该装置已经在众多项目中得到了成功的验证。初始无该装置时,主、被动磁转子吸合后,轴向吸力非常大,导致固定托盘变形,磁转子高速运转会与静止的固定托盘产生摩擦,且最高搅拌转速只能达到100 r/min。增加该研发装置并多次改进后,搅拌装置便可以平稳、高速且持久地运转,且最高搅拌转速甚至可以达到120 r/min 左右。由此可见该定位隔离装置在磁力驱动技术领域有着不可估量的作用。

对于专业技术人员来说,不能被固有的思维所禁锢,在遇到难题时一定要大胆地尝试各种方案措施,经过多次试验验证失败后更不能轻易放弃,每一次小小的改进终将会得到成功的反馈。