西铭矿下分层千米定向钻孔合理终孔位置试验研究

2021-03-25武伟

武伟

(山西西山矿业管理有限公司钻探分公司 山西太原030000)

0 前言

导致煤矿事故高发最主要的因素之一是瓦斯,在矿井生产过程中,瓦斯抽采是实现矿井瓦斯灾害治理及绿色开采的重要手段[1]。对于特厚煤层高瓦斯工作面使用分层开采技术时,其下分层的卸压瓦斯通过穿层裂缝裂隙运移到上分层采空区中,导致工作面瓦斯超限,而因普通钻孔难以实现抽采下分层的卸压瓦斯[2],因此特厚煤层高瓦斯工作面的瓦斯抽采遇到严峻挑战。

目前国内主要通过采用尾巷、高位抽放巷、底板岩巷上向网格式钻孔、地面钻孔的高位钻孔等抽采工艺治理特厚煤层高瓦斯工作面[3],然而由于这些方法难以达到定向和长时间抽采下分层卸压瓦斯,且经济成本较高,抽采效果不佳,很难削弱下分层卸压瓦斯对工作面的影响。本文以西铭矿205工作面为研究对象,以治理下分层卸压瓦斯为目的,综合研究工作面瓦斯来源、下分层卸压瓦斯运移规律和底板破坏机理,通过理论计算和数值模拟得到千米钻孔在工作面下分层中的合理终孔位置,并对比分析现场实测数据,给特厚煤层高瓦斯工作面的瓦斯治理奠定基础。

1 下分层煤体卸压及瓦斯运移规律研究

对于特厚煤层高瓦斯工作面使用分层开采方法时,采动的作用将直接影响到下分层,上分层的煤体发生上臌作用,破裂断开产生穿层裂缝裂隙,形成上、下分层间的瓦斯运移通道[4];下部少量煤体、底板岩层因不同的上臌量,大量的顺层裂隙发生在层向薄弱面上,导致卸压瓦斯通过交叉裂隙和离层裂隙流至相互贯通的裂缝裂隙中,最后运移到工作面采空区;因煤层中产生大量的交叉裂隙、穿层裂隙和顺层裂隙,导致煤层的透气性系数增大数倍[5]。伴随工作面采空区的面积增大,垮落下来的覆岩逐步被压实,应力开始恢复,使得下分层煤体的透气性减小,但仍然很难达到原始状态,煤层透气性减小受限。在卸压恢复这一过程中,打破了下分层原始的瓦斯赋存平衡条件,绝大多数的吸附态瓦斯转化为游离态瓦斯,为下分层煤体使用千米钻孔技术抽采瓦斯提供了条件。

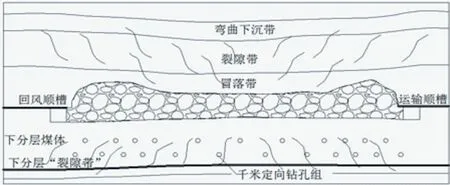

因回采特厚煤层高瓦斯工作面上分层时,在下分层煤体将会形成“卸压增流”现象,显著提高的煤层透气性,加快瓦斯“解吸—扩散—渗流”速度[6]。所以,实施千米定向钻孔来高效率、大面积和长时间抽采下分层瓦斯是完全可能的。实施千米定向钻孔工艺抽采下分层瓦斯时,需要结合下分层的卸压瓦斯运移规律、采动裂隙场分布规律及塑性变形情况,以获得千米定向钻孔处于下分层的合理位置。在布置钻孔时需重点注意:在竖直方向上,在“下分层裂隙带”布置钻孔,保证当底板发生周期性破坏时钻孔不会发生塌孔破坏现象,达到钻孔既可以预抽下分层瓦斯又可以高效率长时间抽采卸压瓦斯的双重目的[7];在水平方向上,将钻孔密集布置在“O”形圈区域内,在工作面采空区后方的压实范围内尽可能减少布孔,钻孔的布置方式如图1所示。

图1 千米钻孔布孔方式

2 工作面概况

2.1 工作面概况

西铭矿是西山煤电几个高瓦斯矿井之一,主要开采2#、3#、8#、9#煤层,其中2#厚度为16.4 m~21.0 m,2#煤层属于可以抽放煤层,透气性系数为0.25 m2/(MPa2·d)~0.76 m2/(MPa2·d)。205工作面是大采高工作面,煤层平均倾角为4o,平均厚度达到19 m,绝对瓦斯涌出量为81.96 m3/min,相对瓦斯涌出量为17.43 m3/t,瓦斯压力达到0.57 MPa~0.64 MPa,煤质较硬,坚固性系数1.96~2.8,千米钻孔施工完成后成孔率较高。采用分层开采,其中上分层采高为6 m,全面垮落法管理顶板,工作面长度为200 m,可采走向长度为2 200 m。

2.2 工作面瓦斯来源分析

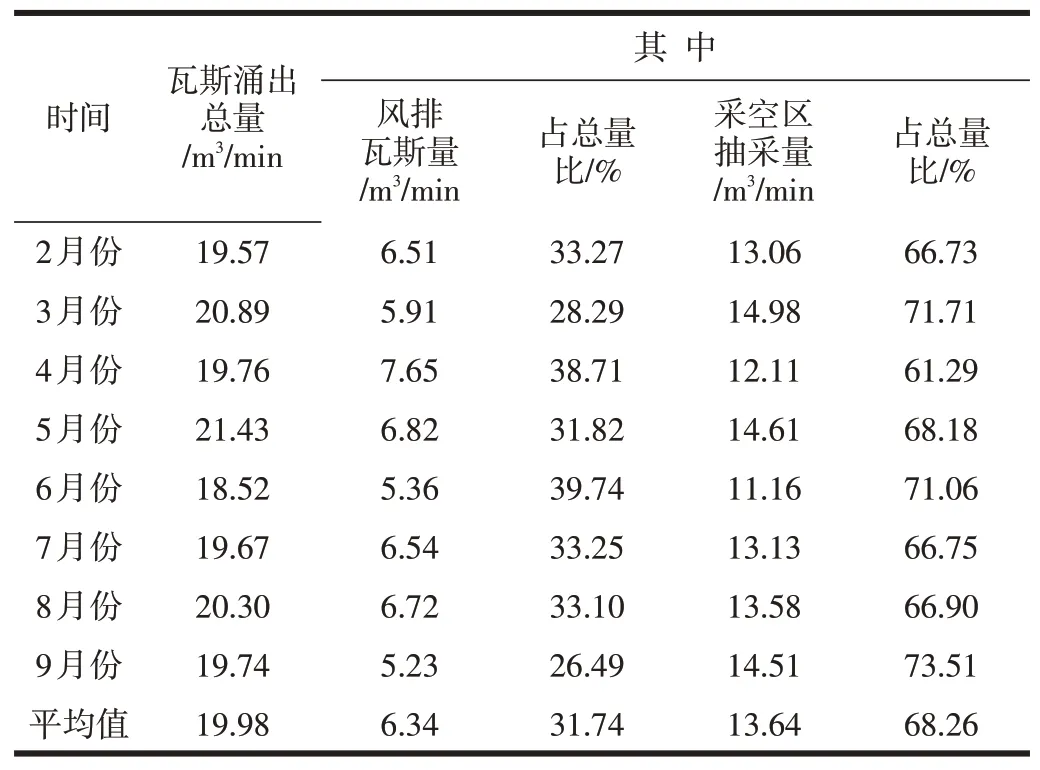

表1 205工作面瓦斯构成

在回采上分层煤体时,工作面采破煤强度大而集中,另外下分层煤体卸压完全,原生裂隙裂缝互相贯通,大量的吸附态瓦斯转化为游离态瓦斯。205工作面采空区瓦斯主要来源于下分层卸压煤体。回采时工作面瓦斯来源分析见表1,从表1发现205工作面的瓦斯来源于工作面落煤和下分层大量的卸压煤体。所以工作面瓦斯治理的重要方法:在回采工作面之前通过预抽下分层瓦斯,回采后抽采卸压煤体瓦斯。

3 数值模拟

3.1 计算裂隙带范围

西铭矿2#煤层倾角小,205工作面地质构造简单,在掘进巷道时只出现一个3.6 m落差的小断层。所以借助经验公式,分析计算下分层裂隙带最大深度h1,最大裂隙带深度距煤壁水平距离l0,即

式中:H—开采深度,m;φ—煤层内摩擦角,°。

工作面埋深H为580 m,内摩擦角φ为28°,代入式(1)、(2),计算得到h1=12.89 m,l0=6.85 m。结果证明,下分层煤体几乎全部处于卸压裂隙带内。

3.2 下分层卸压范围

3.2.1 模型建立

利用数值模拟软件FLAC3D模拟西铭矿2#煤上分层开采情况。模型坐标系参数见表2,煤岩体力学参数如表3所示。

表2 模型参数

表3 煤岩层参数

3.2.2模拟结果分析

借助FLAC3D软件数值模拟下分层塑性变形及破坏规律,模拟结果得到塑性破坏的最大距离达到14.5 m,而采用公式计算得到的下分层裂隙带最大距离为12.89 m,二者仅相差1.61 m,表明二者模拟几乎符合现场实际。参考理论计算和数值模拟的数据,将205工作面下分层塑性破坏最大距离确定为13 m。

持续开挖到160 m时,下分层的塑性破坏停止向深部发育,不在跟随工作面的推进而变化,当开挖到180 m时,下分层不同距离的煤体发生塑性破坏情况如图2所示。从图2得到:在上分层底板以下3 m距离(如图2a所示),工作面采空区发生拉张破坏和面状剪切,周围发生剪切破坏,导致煤体发生错位移动,被强烈破坏,充分发育了贯穿裂缝裂隙;在上分层底板以下6 m距离(如图2b所示),工作面采空区四周发生“O”型剪切破坏,中间部分局部主要发生拉张破坏,伴随少数剪切破坏,当破坏程度减弱时,煤体开始从剧烈破坏过度至张裂破坏;在上分层底板以下9 m距离(如图2c所示),唯独采空区四周形成剪切破坏状态,中间区域几乎未发生塑性变形,此时煤体发生轻微扰动,在此层位布置钻孔,其不会发生实质性塌孔现象;当上分层底板以下12 m(如图2d所示)时,唯独在采空区的四周形成间断式的剪切破坏,其他地点几乎没有发生破坏现象,扰动作用对煤体的影响很小。

图2 不同深度塑性区变化情况

分析模拟结果发现:在煤层底板以下6 m距离,煤层被剧烈破坏,产生了大量的裂缝裂隙且相互贯通发育充分,在此层位施工千米定向钻孔能充分拦截借助竖向裂缝裂隙运移至采空区中的卸压瓦斯;在煤层底板以下6 m~9 m距离,煤体发生张裂破坏,钻孔未受到严重破坏,仍可保留原本形状,能高效率、较长时间抽采来自下分层的卸压瓦斯,保障了下分层安全快速回采;在煤层底板以下9 m的距离,卸压瓦斯自下而上运移,在压力差的影响下千米定向钻孔将卸压瓦斯阻拦住,迫使瓦斯难以涌入到采空区。

4 现场试验

在204辅助撤面道与205工作面回风顺槽借助VLD—1000型(澳大利亚生产的)千米定向钻机施工4个钻场,来施工下分层不同范围的千米钻孔,钻孔布置示意图如图3、4所示。

图3 钻孔平面图

设计在每个钻场施工1个主孔、4个分支钻孔,分支钻孔间距为5 m,钻孔施工参数见表4。钻孔成孔后进行扩孔,扩至直径达到φ150 mm,利用聚氨酯进行封孔,封孔长度为6 m,钻孔直径为φ96 mm。

表4 钻孔设计参数

设计千米钻孔长度在560 m范围内,在成孔时瓦斯抽采浓度达到52%,联网开始预抽时钻孔瓦斯抽采浓度开始减小,到工作面开始回采时瓦斯抽采浓度是36%。工作面回采后,当工作面推进距离、钻孔主孔长度和抽采负压几乎相同条件下,监测距上分层3 m、6 m、9 m、12 m这4个不同钻孔组的抽采浓度,见图5。

由图5得到:当4个钻场距工作面30 m时,钻孔抽采浓度均值在36%左右,同时呈现逐步减小的趋势。伴随工作面的不断回采,加快了支撑压力增高速度,煤体透气性系数迅速降低,导致抽采浓度减小,但是抽采浓度减小程度随着钻孔所在层位不同而不同,当钻孔距上分层底板越远,瓦斯抽采浓度减小越缓慢。当钻孔距回采工作面5 m~8 m时,抽采浓度下降到最低点,这时下分层煤体位于应力峰值区,在高应力的作用下,煤体被压缩,内部的裂隙裂缝部分闭合,煤体透气性系数减小到最低点。随着钻孔深度的增加,下分层煤体的透气性系数和抽采浓度最低值的滞后时间开始延长,滞后时间的最大值约等于工作面回采4.5 m的时间。通过应力峰值区后,下分层煤体开始从应力压缩区转为卸压膨胀区,形成“卸压增流”效应,透气性系数发生显著提高。

图5 随工作面回采各钻孔的抽采浓度

钻孔进入到采煤工作面后方时,因为煤层底板发生卸压破坏,瓦斯抽采浓度升高至37.6%后就保持平稳,原因是1#钻场中的钻孔受到破坏,发生塌孔现象,导致孔内瓦斯不能被抽出,瓦斯抽采浓度再次返回初始状态,因此位于底板以下3 m距离处的钻孔很难实现长期抽采瓦斯的目标;而随工作面的回采,2#钻场和3#钻场中的钻孔瓦斯抽采浓度呈现指数上升,最后升高至68%,表明采动矿压没有破坏钻孔,钻孔仍然具有一定的完整性,因此位于底板以下6 m~9 m范围的煤体发生明显的卸压效果,产生了大量的相互贯通的裂隙且发育很完全,煤体透气性显著增大,瓦斯抽采浓度可以长时间保持在高浓度水平,实现了千米定向钻孔高效率、较长时间稳定抽采下分层瓦斯的目标。布置在底板以下12 m处的2#钻场,当工作面回采到-20 m距离时,瓦斯抽采浓度升高至58%后就保持稳定不变,并未发生明显的“卸压增流”效应,大量的瓦斯运移到工作面采空区中;根据瓦斯基础参数测定报告,2#煤层有效抽采半径为3 m,当煤层底板发生卸压破坏后抽采半径能扩大,若抽采钻孔设置在下分层最底部,钻孔有效利用时间将会减小。

综上所述,西铭矿205工作面千米定向钻孔布置的最佳层位为工作面底板以下6 m~9 m的距离,与数值模拟结果基本吻合,此抽采技术为特厚煤层高瓦斯工作面瓦斯治理提供一定的借鉴依据。

5 结论

(1)工作面底板以下13 m为最大裂隙带高度,此范围内下分层煤体处于破坏状态,会产生卸压增流现象,工作面的瓦斯主要来源于下分层的卸压瓦斯。

(2)在工作面底板以下6 m距离,煤体发生严重破坏,底鼓明显,此范围内的钻孔容易被破坏,发生塌孔,难以实现长时间抽采瓦斯的目标;在工作面底板以下6 m区域内千米定向钻孔很少受到破坏,在6 m~9 m区域内施工钻孔能实现高效率、长久抽采下分层卸压瓦斯的目标,可有效保障上分层安全开采。

(3)在工作面下分层布置千米定向长钻孔能取代底板岩巷的上向网格式钻孔,节省经济成本,减少钻孔的施工周期,保证钻孔的预抽时间。