完全可回收螺旋锚杆的研制与应用

2021-03-25田利军

田利军

(晋能控股煤业集团有限责任公司山西大同037001)

1 引言

我国煤矿最早在1956年研究与使用锚杆支护,经过60多年的发展,从早期楔缝式、倒楔式的机械锚固锚杆,到可端部、加长或全长锚固的树脂锚杆,以及玻璃钢锚杆、中空注浆锚杆等,锚杆材料、锚杆结构都越来越丰富,锚杆支护技术越来越成熟[1]。其中,树脂锚杆利用树脂药卷将高强度螺纹钢杆体和围岩体粘合在一起,达到支护目的,结构简单,综合力学性能好,较好的满足了煤矿支护要求,应用较为广泛,在煤矿井下支护中发挥了重要作用。

但是,树脂锚杆一旦安装难以回收复用,锚杆一次性消耗,支护成本高,而且初锚等待时间长,锚固力受人为因素影响大。此外,在采煤机割煤过程中,截齿切割金属锚杆会产生火花、损坏截齿,带来不安全因素。随着企业对安全可靠性、经济合理性,以及快速掘进要求的不断提高,研制一种可完全回收复用、具有较高锚固力和具有立即承载特性的新型锚杆---“完全可回收螺旋锚杆”来代替树脂锚杆,具有十分重要的意义。

2 螺旋锚杆锚固原理及受力分析

2.1 锚固原理

其锚固力不是依靠与煤(岩)体的摩擦力(如涨壳式、倒楔式和管缝式),也不是靠锚杆与岩体之间的粘结作用(如树脂、快硬水泥及砂浆锚杆等),而是当锚杆轴向承受拉力时,靠嵌入煤(岩)体中的螺旋叶片产生对煤体的正压力,而实现锚固的,如图1所示。

图1 螺旋锚杆锚固示意图

一般而言,锚杆越粗、锚头越长、锚头处的螺旋叶片高度越大、螺旋叶片的圈数越多,则螺旋锚杆的锚固力越大。但是超过一定范围后,锚固力的增幅不再明显。相反,随着以上参数的变大,螺旋锚杆的制造成本会大幅增加,制造工艺会更复杂,安装拆卸更加困难。

因此,确定螺旋锚杆的设计参数时,要综合考虑煤岩特性、支护效果、材料成本、锚杆的制造工艺以及安装拆卸的方便性等因素,

2.2 锚杆杆体直径的确定

按照锚杆杆体承载力与锚固力等强原则,锚杆的锚固力Fm与杆体的承载力Fc满足以下关系[2]:

式中:D1—锚杆杆体直径,mm;σt—锚杆杆体的抗拉强度,MPa。

由于Q235碳素结构钢的强度、塑性、焊接等综合性能好,选择采用该材料制作螺旋锚杆的杆体,其σt=235 MPa。根据煤矿支护要求,锚固力Fm≥60 KN。经计算可知螺旋锚杆杆体直径D1为18 mm以上。

2.3 锚固系统受力分析与计算

为了分析螺旋锚杆各项参数对整个锚固系统支护效果的影响规律,确定科学合理的设计参数,需对整个锚固系统建模进行受力分析和计算。螺旋锚杆的结构模型如图2所示,锚杆主体由锚头、杆体、托盘三部分组成。杆体一端为锚头,是螺旋锚杆的设计关键,其螺旋叶片高度、螺旋升角、螺距等参数直接影响锚杆的锚固性能;杆体另一端为螺纹,用于安装托盘;托盘可使用铁托板或其它形式的托板。

图2 螺旋锚杆及锚头结构示意图

2.3.1 对煤体的压强计算

当螺旋锚杆旋入煤体后,对锚杆施加预紧力FQ,螺纹与煤体挤压,每一圈螺旋叶片对煤体接触面产生垂直压力,如图3所示。

图3 煤体所受垂直压力分析

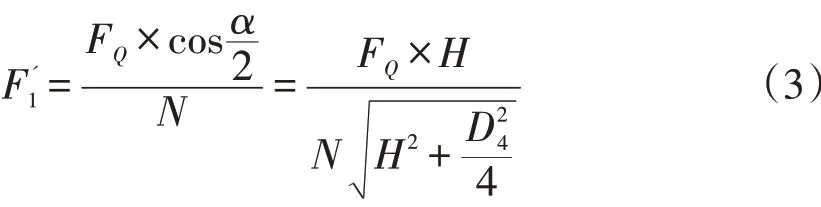

螺旋叶片的截面为三角形,底为D4,高度为H,三角形顶角为α。假设每一圈螺旋叶片间的煤体压力相等,则垂直压力F'1为:

图4 锚头接触面简化图

为了便于分析,我们将每圈螺旋叶片与煤体的接触面简化为圆环,如图4所示,单圈接触面积S为:

则每圈螺纹对煤体的压强K为:

分析可知,压力一定时,螺旋叶片圈数和锚头高度越大,则对煤体的压强越小。如果对煤体产生的压强超过煤体的抗压强度(σ压),即K≥σ压时,煤体将会被压坏,锚杆将会被拔出。

2.3.2 对煤体的剪力计算

受压的同时,锚头螺旋叶片间的煤体受剪,假设每圈螺旋叶片剪切面上的剪力相等,则剪力τ为:

分析可知,在一定的预紧力和拉拔力下,螺旋叶片间的煤体所受剪力随螺旋叶片圈数、外径、螺距的增大而减小。当剪力τ大于煤体抗剪强度时,会被剪坏,螺旋锚杆的支护失效。

2.3.3 锚杆的工作力矩、效率和自锁计算

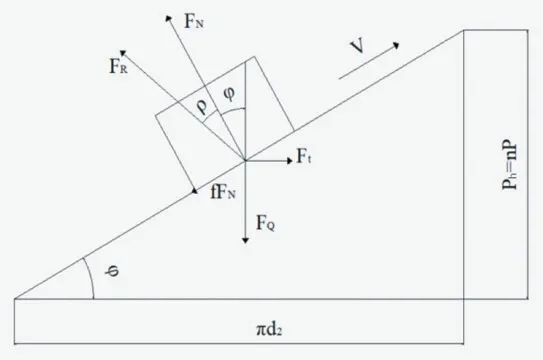

首先,从简单的矩形螺旋叶片分析[3]:将一圈螺旋叶片沿中径展开,得螺旋体展开斜面,FR为摩擦力和支持力的合力,如图5所示。

图5 螺旋体斜面展开图

FQ—轴向力,N;Ft—水平推力,N;FN—支持反力,N;fFN—摩擦力,N;φ—螺旋升角,°;f—摩擦系数;ρ—摩擦角,°。

由式(7)可知,摩擦角仅与摩擦系数有关。当螺旋叶片上升时,由平衡条件知:

力矩Tt随轴力FQ、螺旋升角φ、摩擦角ρ的增大而增大。

螺旋叶片旋转一周,沿Ft方向移动πd2距离,螺旋叶片钻进一个螺距p=πd2tanφ长度。

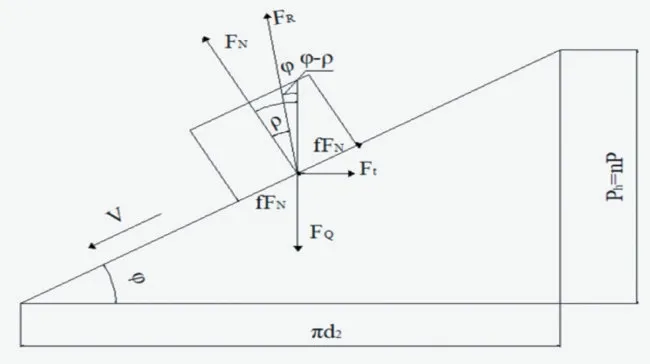

自锁指没有外力作用,物体自己不会下滑。螺旋叶片在FQ作用下有下滑趋势时,摩擦力fFN将反向,Ft将变为支持力,此时受力状态如图6所示。

图6 自锁受力分析

对η求导,令η′=0,求得,此时η最大,但升角过大,制造困难,通常取φ≤25°,且满足自锁条件φ≤ρ。

根据矩形螺旋叶片条件下得出的一般受力规律,现考察三角螺旋叶片的特定情况,如图7所示。

图7 三角牙型受力分析

由上述关系式,可得如下结论:

a.当量摩擦角ρ′越小,力矩T就越小,越省力;

b.当量摩擦角ρ′与牙型角α1有关,牙型角越小,当量摩擦ρ′越小,效率η越高,越省力,但自锁性降低;

c.螺旋叶片升角φ越小,力矩T越小,越省力;

2.3.4 不同工况下的参数及效果计算

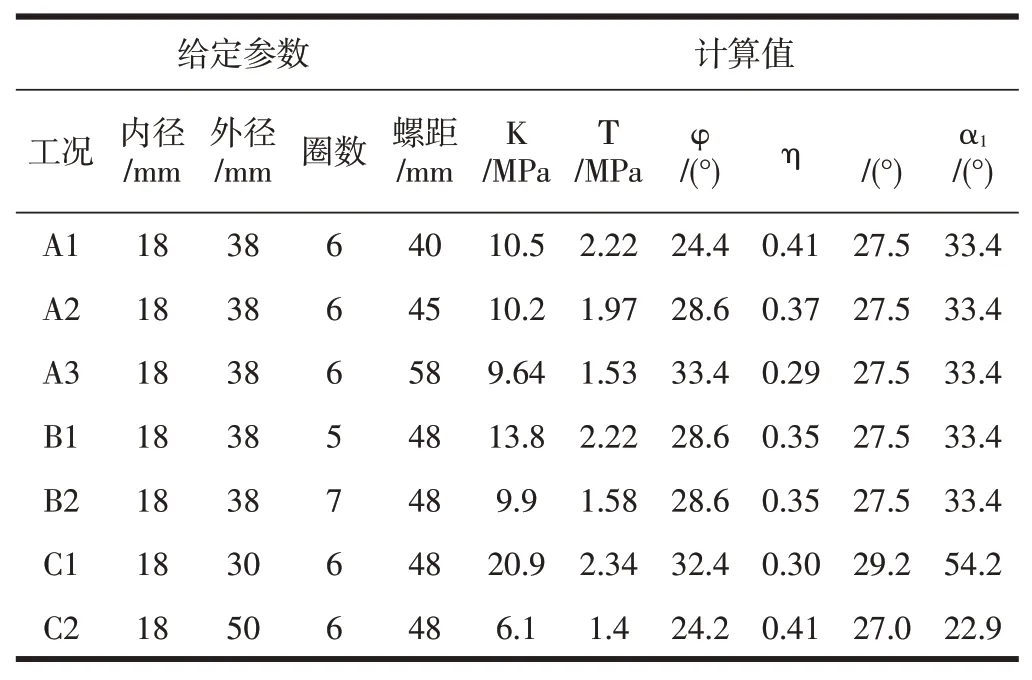

螺旋锚杆的内径已通过(2)式计算确定D1=18 mm,三角形螺旋叶片的底可根据经验可初步定为D4=6,煤与钢的摩檫系数约为0.5。按照煤矿支护要求,螺旋锚杆的预紧力FQ=6.5 t,下面设定7种不同工况,可根据(5)式、(6)式、(15))式、(19)式计算出不同工况下的螺旋升角、自锁性、效率、对煤体的挤压强度等,如表1所列。

表1 工况参数及计算结果

分析计算结果可知:

(1)A1、C2工况下,螺旋升角小于当量摩擦角,即φ≤ρ′,锚杆自身具有自锁性;

(2)A2、B1、B2工况下,螺旋升角稍大于当量摩擦角,接近自锁;

(3)A1、A2、C1工况下,效率较高,安装省力;

(4)A1、B1、C1工况下,锚杆的螺旋叶片对煤体的压强和剪力较大,锚固效果降低。

根据上述分析,A1、A2、C1三种工况在理论上具有较好的支护效果,可根据现场试验效果进一步验证以上设计参数是否合理,为优化螺旋锚杆的设计提供指导。

2.3.5 锚固系统自锁计算

上述计算结果仅考虑了螺旋锚杆自身螺纹受力情况,但是在螺旋锚杆用于煤矿井下支护时,尾端会安装托盘,并用紧固螺母施加5 t以上的预紧力。从整个锚固系统角度考虑,当螺旋锚杆不能自锁时,将沿锚头螺旋线产生回退扭矩。而托盘与紧固螺母、煤体之间存在摩擦力,会对锚杆自退产生反向扭矩,阻挡锚杆回退。托盘与紧固螺母之间的摩擦力小于托盘与煤体之间的摩擦力,故用前者进行核算。

钢铁之间的摩擦系数取f=0.2,摩擦力FP和力矩TP分别为:

针对不能自锁的情况,以A2工况为例,其螺纹的回退力Ft和回退力矩Tt分别为:

由(21)和(23)的计算结果可知,A2工况下Tt<TP,表明紧固螺母与托盘之间的摩擦力矩大于螺旋锚杆自身的回退力矩,螺旋叶片在工作状态可实现自锁,保证锚杆支护效果。

2.4 螺旋锚杆参数的选择确定

根据上述计算分析结果,设计加工了多组不同参数的螺旋锚杆,并进行了大量工程试验,得到最优的设计参数。

2.4.1 螺距的选择确定

螺距为40 mm时,现场试验过程中煤体被切碎,导致锚杆位移值偏大,锚固力不够的现象。螺距为52 mm时,现场安装困难,拉拨时出现了沿螺旋线自退现象。通过多次试验,螺距为48 mm时,没有出现以上两种现象,锚固力超过了杆体承载力。

2.4.2 螺旋叶片圈数的选择确定

通过现场试验效果对比和技术经济比较,螺旋叶片圈数N=6时,锚头长度为288 mm,安装比较容易,又可达到煤矿对锚固力的要求,充分发挥锚杆的锚固作用,所耗材料也由开始的0.25 kg/根降到0.19 kg/根。

2.4.3 螺旋叶片高度的选择确定

在煤体硬度f=3时,经试验得到锚固力、螺旋叶片高度与螺旋锚杆径向位移三者之间的关系,如图8所示。由试验曲线可以看出,当煤体硬度一定时,螺旋叶片高度H=10 mm~16 mm范围内锚固力均可达到72 kN,此时锚杆杆体被拉断,锚头并未产生滑动失效。但是,H=16 mm时,安装非常费力、费时,不能满足现场规模化应用,而且螺旋锚杆的制造工艺复杂、制造成本较高。最终,试验确定螺旋叶片的高度H=10 mm。

图8 锚固力与螺旋叶片高度、轴向位移的关系

2.4.4螺旋锚杆最终设计参数

根据上述理论验证和大量现场工程试验结果,最终确定了螺旋锚杆的各项设计参数,如表2所列。

表2 螺旋锚杆的各项设计参数

考虑到不同围岩条件,可根据实际情况优化螺旋锚杆的设计参数:当用于软岩巷道支护时,可适当减小外径,加长锚头长度,提高支护的可靠性;用于坚硬顶板支护时,增大外径,缩短锚头长度,可提高安装效率,同时保证支护效果。

3 新型螺旋锚杆的制做工艺

螺旋锚杆主要由锚头、杆体、回转接头、托盘、螺母等组成,其中:锚头采用专门轧制的三角型材在杆体前端绕制而成,是最为关键的加工环节;回转接头焊接在杆体的一端,与回转设备连接使用,用于锚杆安装和回收。螺旋锚杆的加工设备简单、较为成熟,主要有螺旋锚头轧制机、钢筋加热机、螺栓套丝机、螺旋缠绕机,并配套钢筋调直机、切割机、CO2弧焊机等。

3.1 锚头的加工工艺

通过实验研究和自主设计,研制了螺旋锚头轧制机、螺旋缠绕机,解决了锚头螺旋叶片的热处理、轧制、焊接等技术难点,确定了锚头加工工艺:选材—热处理—轧制—缠绕—倒角—焊接。

图9 螺旋叶片的加工过程

3.1.1 选材

锚头的螺旋叶片材料选用φ8 mm的低碳钢热轧圆盘条。

3.1.2 热处理

圆盘条采用电加热法进行热处理,以减少表面氧化,利于防锈。

3.1.3 轧制

圆盘条经热处理后,通过自制的螺旋锚头轧制机制成三角形。要求轧制出的三角形底为6 mm,三角形高位10 mm。

3.1.4 缠绕

轧制成三角形并冷却后,通过机床上的自制螺旋丝杆缠绕机加工成等螺距的螺旋叶片。缠绕后的螺旋叶片外径38 mm,螺距48 mm,共6圈,总长288 mm。

3.1.5 倒角

对成形后的螺旋锚头进行倒角,一端打磨成30°的椎体,利于安装和回收。

3.1.6 焊接

将螺旋叶片套装在杆体一端,与杆体轴向垂直,然后焊接在一起。因螺旋叶片底只有6 mm,焊缝太长,会造成热影响区正大,叶片变形。通过实验研究,采用平位置角焊方法,在螺旋叶片左端和右端180°范围内按3⊿焊接,焊缝脚5 mm,焊缝长度10 mm,焊条选用匹配的E43系列手弧焊条,将锚头螺旋叶片与杆体的一端焊接在一起。加工成型的锚头见图10。

图10 加工成型的锚头

3.2 杆体制造工艺

杆体的加工工艺主要有:选材—套丝—装配焊接。

3.2.1 选材

杆体材料选用Q235碳素结构钢,直径18 mm,杆体长度1 800 mm,杆体屈服强度大于235 MPa,δ5延伸率应不小于15%。

3.2.2 套丝

杆体的另一端通过螺栓套丝机加工成螺纹,长度100 mm,用于安装紧固螺母。

3.2.3 装配焊接

将回转接头在尾端螺纹上方,采用电焊的方法焊接在一起。

经过所有工艺,整根螺旋锚杆加工完成,见图11。

图11 加工成型的螺旋锚杆

4 新型螺旋锚杆安装与拆卸

图12 在巷帮安装螺旋锚杆

完全可回收螺旋锚杆在安装过程中先用变径自攻钻杆(前端直径小,后端直径大)在煤(岩)体中打孔,随后依靠一定扭矩将螺旋锚杆旋入钻孔。拆卸时,只需卸掉托盘,用专用工具反向旋出即可。复用时,重复以上步骤。

为了进一步提高螺旋锚杆的安装拆卸速度和安全性,研制了配套安装机具,包括变径自攻钻杆、扭矩倍增器等。

4.1 变径自攻钻杆和钻头的研制

在前期实验中,先采用直径18 mm的传统钻杆进行打孔,然后直接将螺旋锚杆旋入钻孔,发现安装过程中锚杆摆幅较大,影响操作安全,而且安装速度慢、较费力。考虑到螺旋锚杆锚头段和杆体存在变径,可依此设计变径自攻钻杆[4],实现一次钻进,钻出两段不同孔径钻孔。

图13 变径自攻钻杆和钻头结构图

如图13所示,研制的变径自攻钻杆全长2 285 mm,由5段组成:尾端长85 mm,用于连接钻机;麻花段1长1 700 mm,直径35 mm;钻头1直径35 mm;麻花段2长500 mm,直径18 mm;钻头2直径18 mm。

钻头采用公母对接的形式,通过细牙螺纹与钻杆连接,如图14所示。钻头选用金刚石复合片(PDC)加工而成,这种材料是由人造金刚石与硬质合金在高温条件下一次性合成的特殊超硬材料,它不但具有金刚石硬度高、耐磨等优点,同时还具备了硬质合金抗冲击性强、出刃大和热稳定性好等特点,可大大提高钻头的工作效率。

图14 金刚石复合片钻头

变径自攻钻杆一次钻进后,形成的钻孔如图15所示:钻孔总长2.2 m,前端钻孔直径φ18长0.5 m,后端钻孔直径φ35长1.7 m。与传统的单径钻杆相比,该钻杆大幅节省螺旋锚杆的安装时间、减小安装扭矩、提高施工安全,同时保证了螺旋锚杆的锚固效果。

图15 钻孔示意图

4.2 钻机的选型和扭矩倍增器的研制

目前煤矿大都采用风煤钻,技术较为成熟,具有安全、方便、快捷、可过载保护等优点。综合考虑螺旋锚杆安装和回收的设备通用性和便携性,选用了具有反转功能的风煤钻ZQS-65/2.5s,转速380 r/min,扭矩65 Nm,重量13 kg。

采用风煤钻ZQS-65/2.5s打孔后,如果直接使用钻机将螺旋锚杆旋入钻孔,螺旋叶片与煤体会产生很大的压力,需要给螺旋锚杆提供>220 Nm的扭矩,超出了风煤钻的额定扭矩,无法将锚杆安装到位。因此,需设计扭矩倍增器,以利用风煤钻ZQS-65/2.5s实现螺旋锚杆的安装。

为实现安装机具的通用性,在风煤钻ZQS-65/2.5s的基础上,设计了与之相匹配的扭矩倍增器。根据计算,可将扭矩倍增器的放大倍数定为4倍,即螺旋锚杆安装时的扭矩为65×4=260 Nm。由于螺旋锚杆锚头段拧进距离短(按450 mm计算),钻进圈数数=450/48=9.4,即转动9.4圈完成安装。风煤钻转速n=380 r/min,扭矩倍增器可将转速降低4倍,所以螺旋锚杆实际转速为95 r/min,即1.5 r/s。由此,利用扭矩倍增器安装螺旋锚杆时,锚头段完全旋入煤体所需时间t=9.4/1.5=6.3 s。如图16所示,设计的扭矩倍增器与风煤钻是各自独立的分离体,通过改变风煤钻的旋转方向,可实现螺旋锚杆的快速安装与回收。

图16 风煤钻和扭矩倍增器

5 新型螺旋锚杆应用效果

为了验证螺旋锚杆的支护效果,检验螺旋锚杆安装和回收工艺的快速、简便性,在忻州窑矿井下煤巷中进行了锚固力测试和支护效果对比试验。

5.1 锚固力测试

试验地点选在放顶煤工作面巷道,巷道采用机掘,沿煤层底板掘进,煤层埋藏深度280 m~350 m,煤层平均厚度7 m,巷道顶板厚度平均4 m,f=2.5~3.5,煤层顶板为17 m~33 m厚的深灰色粉砂岩-粗砂岩。现场使用风煤钻ZQS-65/2.5s、变径自攻钻杆、扭矩倍增器等工具,在巷道侧帮打了10个深度1.6 m的钻孔,随后安装螺旋锚杆,并采用锚杆拉拔仪测试了每根锚杆的锚固力。

图17 井下拉拔试验

测试结果如表3所列,螺旋锚杆的锚固力最大10.56 t(锚杆被拉断),最小8.05 t,平均值8.867 t,完全符合护帮支护要求。根据测试数据统计,螺旋锚杆安装平均用时88.9 s,螺旋锚杆拆卸平均用时3.2 s,其中:钻孔钻进平均时间80.4 s,螺旋锚杆旋入平均用时8.5 s。而树脂锚杆在使用安装时,不仅要搅拌树脂锚固剂30 s左右,还需5 min~20 min等待树脂凝固,方可安装托盘。与之相比,螺旋锚杆安装更加省时,缩短了空帮、空顶时间。

表3 测试数据

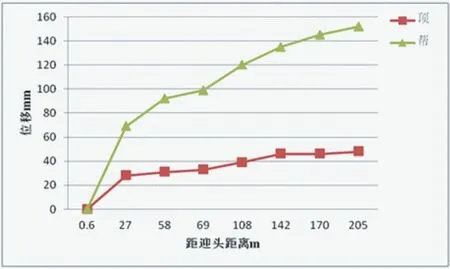

5.2 支护效果对比试验

为了对比分析螺旋锚杆的支护效果,现场使用相同的支护方案,在不同巷道分别采用螺旋锚杆和树脂锚杆支护,各自设置了矿压观测点,每个测点安设一台KY-82型动态仪和1个帮位移监测点[5],巷道位移观测结果如图18、19所示。

图18 树脂锚杆支护巷道位移曲线

图19 螺旋锚杆支护巷道位移曲线

通过对两个巷道的位移观测结果分析:树脂锚杆支护巷道的两帮位移量230 mm,顶板下沉48 mm;螺旋锚杆支护巷道的两帮位移量只有152 mm,顶板下沉48 mm。显然,螺旋锚杆支护巷道的两帮表面位移量小于树脂锚杆的支护巷道的两帮表面位移量,支护效果更好,主要是因为螺旋锚杆可立即承载,初锚力大于树脂锚杆初锚力,保证了巷道最初的稳定性,具有较好的初始锚固效果,对巷道起到了主动支护的作用。

随着回采面的推进,对试验段的270根螺旋锚杆全部回收,经检查螺旋叶片完好,仅有4根杆体略有弯曲,整形修复后可继续使用。

6 结论

通过计算分析和现场测试,螺旋锚杆可完全回收复用、成倍降低支护材料成本,且承载速度快、安装拆卸方便、支护效果好,能有效控制巷道围岩变形,安全可靠,具有广阔的推广应用前景。但是,该螺旋锚杆仍有改进空间,可继续从以下四方面开展深入研究:

(1)研究适应不同硬度煤体和顶板条件的螺旋锚头合理参数,以为提高其适用性和推广性;

(2)在现场实际应用中,需要优化螺旋锚杆锚头直径、杆体直径与钻孔直径的匹配性,增强锚固系统耦合度,提高支护效果;

(3)探究新型杆体材料,进一步提高螺旋锚杆的抗拔性和抗变形性,增强杆体防腐蚀性,延长使用年限和复用次数,降低支护成本;

(4)在一定情况下,由于岩层变形导致螺旋锚杆的杆体弯曲、锚头受损,回收后的螺旋锚杆整形难度大,复用困难,需研制专用的锚杆整形工具,提升整形效果和效率。