忻州窑矿卸压钻孔技术参数研究

2021-03-25张郑伟

张郑伟

(晋能控股集团同大科技研究院,山西大同037003)

1 引言

我国矿井强矿压具有频次高、灾害大等特性。近年来,由于开采深度不断增大,构造应力环境越加复杂,导致深部矿井动力灾害发生的强度和频率逐渐提升,威胁着煤矿的安全高效生产[1-2]。

目前,国内外防治强矿压的主要技术措施包括煤层注水、煤层松动爆破、钻孔卸压、爆破切顶、底板松动爆破和微震监测等解危和预警措施,都已取得了一定的效果,但其防治强矿压的可靠性及技术参数有待进一步优化。

2 工程概况

忻州窑矿是大同矿区强矿压显现矿井,2011年至今,井田在开采西二盘区综放面时出现多起强矿压事故,导致顶板下沉,底鼓等严重矿井灾害。8939工作面位于井田的西侧,属于高集中应力区域,停采后,煤柱仍处于较高应力状态,同时,采空区覆岩结构被破坏,短时间内不可能形成密实的结构,将继续缓慢移动,直至覆岩稳定。煤柱应力的升高和能量的积聚,易诱发强矿压动力灾害。

8939工作面停采后,搬迁将维持一个多月的时间,为确保工作面设备安全回撤,需在停采前针对煤柱采取钻孔卸压、液态CO2松动爆破等措施进行卸压解危,使煤柱充分卸压。

3 钻孔卸压措施及参数优化

3.1 卸压钻孔的布置

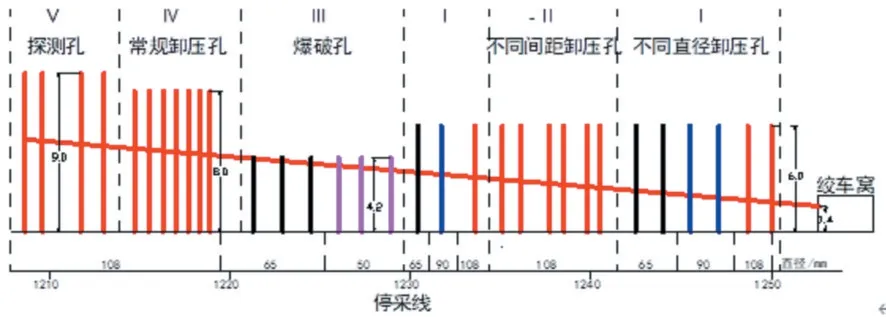

为了确定合理的钻孔直径、孔间距、孔深以及最佳打钻时间,从而使卸压孔达到最佳的卸压效果,本次制定了四种实验方案。选择8939工作面5939巷,从停采线(1 214 m)至绞车窝(1 254 m),距离底板1 m高处,沿煤壁垂直打一排卸压钻孔和液态CO2爆破孔,总共分为5个不同的区域,Ⅴ区域为探测区,其目的是为了检验光纤光缆的正常运行和工作,如图1所示。

图1 钻孔布置平面图

(1)方案一:孔径不同时

施工直径为65 mm、90 mm和108 mm的卸压钻孔各3个,一共9个。孔间距1.5 m,孔长度为6.0 m,见1中Ⅰ区域。

(2)方案二:不同孔间距时

施工直径φ108 mm的卸压孔两组,共计6个,孔间距按照0.5 m、0.75 m和1 m布置,孔长6.0 m,组间距1.5 m,见1中Ⅱ区域。

(3)方案三:卸压钻孔与爆破钻孔卸压效果对比

施工常规卸压孔(图1Ⅳ区域)和液态CO2爆破孔(图1Ⅲ区域),对比不同卸压措施卸压效果。常规卸压孔孔径φ108 mm、长度8.0 m、孔间距为0.5 m;爆破孔布置两组,每组直径50 mm和65 mm,孔间距均为1.5 m。

(4)方案四:卸压效果与时间的关系

对孔径φ108 mm,孔间距0.75m的组合卸压孔进行连续监测,分析卸压效果随时间的变化关系。

3.2 监测方法

(1)监测原理

本次采用的是分布式光纤感测技术。该技术主要是将感测光缆和光纤压力测试管与煤岩固结为一体,能够实现同步变形,可以测出煤体应力变化大小及其卸压变形的影响范围[3-5]。

(2)监测方案

在卸压钻孔正上方布设一个监测孔,于孔中安装一条长度为44 m的光纤光缆,用于监测卸压效果,监测方案见表1。

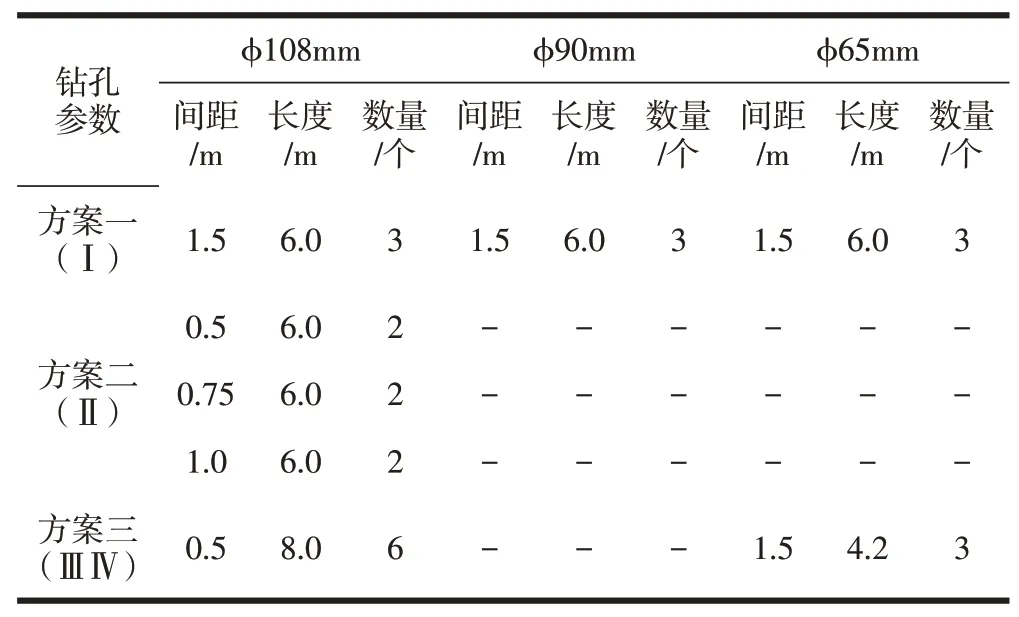

表1 钻孔参数及光纤监测方案设计

3.3 监测数据分析

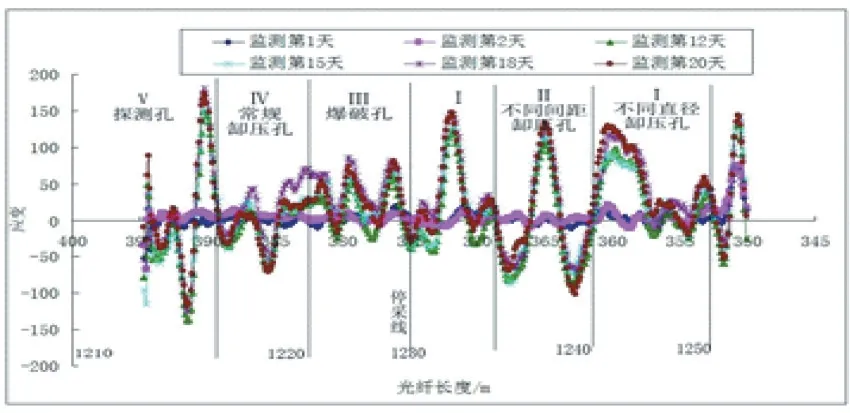

图2 传感光缆应变与卸压钻孔的对照图

图2 主要反映的是各钻孔对应的应变大小。正值表示拉应变,负值表示压应变,图中显示以拉应变为主,反映了孔内光纤以受径向拉伸作用为主。由于钻孔直径的差异,应变值大小不同,最高达到180με。另外,随着孔间距缩小,应变值在增大。随着监测时间的持续进行,光纤的应变值经历缓慢变化、快速变化到最后基本稳定的变化过程。

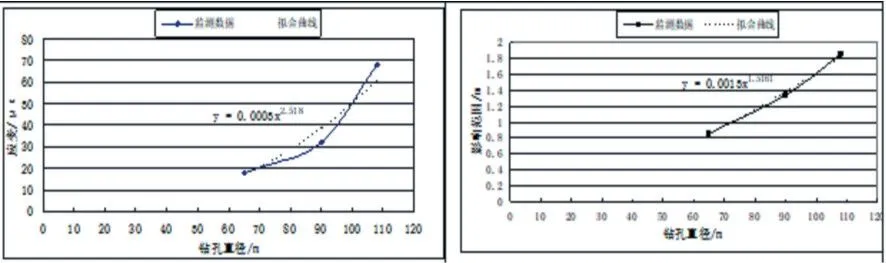

(1)不同直径卸压孔数据分析

从单个钻孔入手,每个钻孔之间的间距为1.5 m,将监测数据拟合成图3可知,φ65 mm孔测出最大应变值的平均数为18με,卸压影响范围平均为0.73 m;φ 90 mm孔测出最大应变值的平均数为32με,卸压影响范围平均为1.34 m;φ108 mm孔测出最大应变值的平均数为68με,卸压影响范围平均为1.85 m。由此可知,直径越大,其周边最大应变与影响范围的逐渐增加。就卸压范围而言,φ108 mm的钻孔较φ90 mm和φ 65 mm的钻孔分别增大38%和150%。可见,选择φ 108 mm的钻孔卸压效果最好。

图3 不同直径卸压钻孔应变曲线及影响范围曲线图

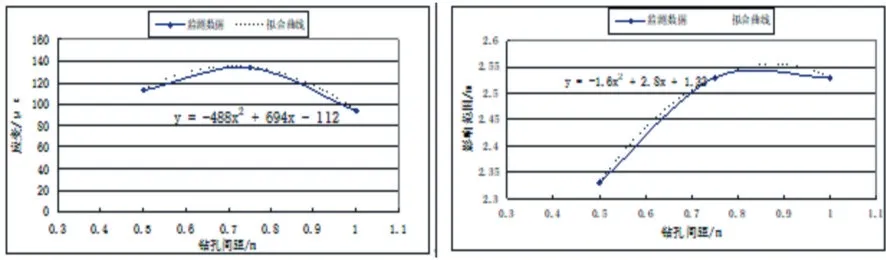

(2)不同孔间距卸压孔数据分析

将监测数据拟合成图4。两个钻孔时,φ108mm保持不变:当孔间距为1 m的组合孔时,最大应变是94 με,卸压影响范围是2.53 m;当孔间距为0.75 m的组合孔时,最大应变是134με,卸压影响范围是2.53 m;当孔间距为0.5 m的组合孔时,最大应变是113με,卸压影响范围是2.33 m;

与单孔相比,双孔附近应力集中程度较大,尤其是在双孔中部位置的应力增长更加显著,越容易破裂,卸压的效果更好。因此,建议钻孔间距不大于0.75 m。

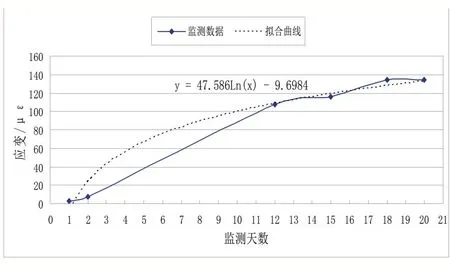

(3)卸压孔时效性分析

图4 不同间距卸压钻孔应变曲线及影响范围曲线图

图5 反应了钻孔的卸压效果随时间的变化趋势。大致可以看出:钻孔卸压初期应变无明显变化,基本保持在10με以内;在第2天到第12天时应变值增加速度变快,达到108με;在第12天到第18天时,应变增加变缓,且趋于稳定值134με。综上,超前18天施工卸压 钻孔效果最好。

图5 孔间距0.75 m组合卸压孔应变随时间变化图

4 结论

针对忻州窑矿8939工作面强矿压特征,采取了钻孔缷压的技术措施。在分析不同直径、不同孔间距以及随时间变化时钻孔周边应变与卸压范围进行分析的基础上,优化了钻孔技术参数:超前18天施工孔径为108 mm,孔间距为0.75 m,长度为8 m的钻孔卸压效果最佳。