循环外载激发下孔隙流体对煤岩动力灾害孕育的力学作用机制

2021-03-24张振宇钟春林薛康生秦其智

张振宇,钟春林,薛康生,秦其智

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044; 2.重庆大学 Geofluids,Geomechanics and Geoenergy (3G) Research Group,重庆 400044; 3.山东兖矿集团有限公司,山东 邹城 273500)

孔隙流体广泛存在于地质岩层中,对岩体强度和工程稳定性有重要的影响。水是一种常见的地质流体,富含黏土矿物的岩石遇水会发生水化作用,导致强度降低[1-2],而黏土成分少的岩石受压时,孔隙体积缩小,孔隙水受压生成孔隙压力,减小有效的外载应力,降低岩体的力学强度[3-4]。气体是赋存于地下岩体中常见的另一类地质流体,如瓦斯和二氧化碳。不同于水,孔隙气体对岩石强度的影响大多仅具有后者的力学作用。煤是一种有机岩石,具有较低的普氏硬度系数,孔隙压力的存在能加速孔隙裂隙的损伤演化,在煤炭的井工开采过程中易诱发煤岩动力灾害,如煤与瓦斯突出[5-6]。因此,研究孔隙流体对煤岩动力灾害孕育阶段的力学作用机制对指导煤岩动力灾害的防治具有重要的理论意义和工程价值。

煤与瓦斯突出是由煤的物理力学性质、应力环境、瓦斯压力等因素综合作用下所发生的一种严重的矿山工程地质灾害。目前,对煤岩瓦斯动力灾害的研究取得了理论框架上的一致,掌握了煤岩瓦斯动力灾害的影响因素及发展过程。煤岩瓦斯灾害动力来源基本上可以归结为瓦斯主导的理论[7]、地应力主导的理论[8]、综合作用理论[9]等。综合作用理论考虑了多因素的影响,被广泛认知,但是煤岩瓦斯动力灾害包含准静态的灾害孕育、动态的灾害起始、发生和后期终止4个阶段,孔隙瓦斯在每个阶段的力学作用机制不尽相同[10-12]。为了指导煤岩瓦斯动力灾害的区域重点防治,明晰准静态阶段孔隙压力对煤岩强度损伤的力学作用机制变得尤为重要。

在煤炭的井工开采中,连续、高强度的工作面回采打破了煤岩的初始应力平衡,发生应力二次分布,在工作面前方实体煤中形成支承压力区,并依次形成应力降低区(卸压区)、应力集中区(增高区)和原岩应力区[9,13]。随着工作面的不断推进和顶板的周期下沉破断,工作面前方煤体经受周期性的外荷载扰动,煤体中的水或瓦斯等流体会在循环外载的扰动下形成孔隙压力,并在煤岩动力灾害的孕育过程中扮演重要角色[14-17]。

伴随着工作面的回采,支承压力曲线不断向前方煤体演化。起初经受支承压力峰值作用的煤体逐步演化为煤壁近端的卸压区煤体,而之前处于支承压力峰值区与原岩应力区之间应力增高区的煤体将经受更高幅值载荷作用,直至达到支承压力峰值。因此,工作面的回采将导致不同工作面距离处的煤体在不同时期经受不同幅值循环荷载作用。在靠近工作面的塑性区,煤体发生损伤破坏,导致应力释放,该区域煤岩承受较小的支承压力作用[18]。由于缺少侧向应力约束,工作面近端的煤体可视为近单轴受力状态。随着工作面的回采,应力降低区的煤体经受近单轴循环荷载作用,孔隙流体通过与边界连通性较好的孔裂隙逐渐排出,孔隙流体的及时排出对煤岩动力灾害孕育的影响较小[19]。在煤壁深部,煤体由于受到侧向约束而处于三维应力状态,而且经受的支承压力幅值随着与工作面煤壁距离的不同而变化。目前,对该部分含孔隙流体煤体在循环外荷载扰动作用下的损伤演化机理的研究比较少,特别是孔隙流体对采煤工作面前方处在不同支承压力区处煤体的损伤演化力学作用机制缺乏研究。

基于此,为研究循环外载激发下孔隙流体对煤岩动力灾害孕育的力学作用机制,笔者对煤岩试件开展了不同孔隙压力与不同轴向循环应力水平条件下三轴循环加卸载排水实验,分析讨论了循环外载扰动下孔隙压力对工作面前方不同支承压力区域煤岩动力灾害孕育的力学作用机制。本研究只重点考察孔隙流体对煤岩动力灾害孕育的力学作用机制,孔隙压力通过孔隙水施加。

1 实验方法

1.1 试件准备与实验设备

煤样取自陕西省亭南煤矿4号煤层的回采工作面,该煤层埋深401.32~788.60 m,煤层倾角3°~7°,密度为1.35 g/cm3。现场取到的煤块在样品加工室中加工成φ50 mm×100 mm圆柱体标准试样,本次研究一共使用了6个煤岩试件,如图1(a)所示依次编号为CD1~CD6。三轴循环荷载实验前,采用真空加压饱和装置对试样进行浸泡使其恢复到饱和的流体赋存状态(图2)。首先将试件抽真空排出孔隙中的空气,再用5 MPa的水压对煤样试件浸泡5 h。与长时间无压力浸泡饱和相比,抽真空之后加压饱和煤样所用时间更短,这样可以尽量减少煤样长期浸泡水对煤样的软化作用,从而集中于孔隙流体的力学作用机制研究。

图1 煤样及变形测量装置的安装Fig.1 Installation of coal sample and deformation measuring device

图2 真空加压饱和装置Fig.2 Vacuum pressure saturation device

煤岩在孔隙压力与循环荷载耦合作用下的三轴排水实验是在Geotechnical Consulting & Testing System (GCTS)高温高压力学实验机上进行的。该设备主要包括控制模块、加载模块和数据采集模块,轴向可施加的最大压力为3 000 kN,围压和孔压上限为210 MPa。如图1(b)所示,孔隙压力是通过上下压头的通道施加在煤样试样两端。试件在循环加载过程中产生的变形通过轴向和径向变形测量装置来采集。为了揭示孔隙水压与循环荷载对煤岩孔隙裂隙变化的影响,研究中使用上海纽迈公司生产的MacroMR12-150H-I核磁共振系统测量煤样循环加载实验前后的孔隙度变化和对煤样进行成像观察对比分析循环加载前后裂隙的演化。

1.2 实验方法及过程

实验设置了2组最大轴向循环加载应力,分别为0.5σT和0.8σT,目的是模拟煤体在不同支承压力区域的应力环境。其中σT为饱和煤岩在围压为8 MPa下的三轴压缩强度。在循环荷载实验前,测试了3个饱和煤岩试件在围压为8 MPa下的三轴压缩强度,取3个煤岩试样的三轴压缩强度平均值作为此煤岩的三轴压缩强度。由于本实验中只将三轴压缩强度作为实验方案设计的参考值,因此,三轴强度测试的细节不在此作详细的描述。为研究不同流体压力对煤岩在循环荷载作用下的损伤演化的影响,本次实验分别包含了1,3和5 MPa三种孔隙压力情形,具体实验方案见表1。煤样加压饱和之后,首先采用核磁共振仪器对其进行孔隙度测量与核磁成像,然后开展循环加载实验。循环加载实验步骤如图3所示,本次实验中将围压设定为8 MPa。第1加载阶段以0.1 MPa/s的加载速率将轴压(σ1)与围压(σ2=σ3)同时加到预定值8 MPa;第2加载阶段将孔隙压力P0加载到预定孔隙压力并保持该状态1 h;第3阶段以0.1 MPa/s的加载速率将轴压加载至循环荷载起始应力;第4阶段进行循环加卸载实验。由于外荷载扰动会有一定的间歇性,为了研究外载扰动暂停期间孔隙压力及流体的状态在煤体中的变化,分别在循环次数为200和400次时暂停加载1 h。循环加载实验结束后,将试件再次进行饱和并测量核磁孔隙度与核磁成像。

实验研究中采用恒压排水实验条件,其目的是为了模拟循环荷载作用时煤岩内部孔隙闭合与张开所导致的孔隙流体与周边流体的耦合作用过程。在实际的煤炭开采中,流体赋存于煤岩体内部及其周围。煤体内部孔隙闭合会导致流体压力升高,流体可以通过连通的孔隙排到周边,使流体发生局部迁移;当煤岩产生裂隙损伤时,煤岩孔裂隙体积增大,导致煤岩蕴含的流体压力减小,此时,周边的流体会在外部恒定流体压力的驱使下补给煤岩孔裂隙空间。

2 结果及讨论

2.1 不同孔隙压力及循环荷载条件下煤岩的变形特征

图4为最大循环加载应力为0.5σT时煤岩在孔隙压力分别为1,3和5 MPa时轴向和径向应力应变曲线。可以看出,当孔隙压力为1 MPa和3 MPa时,煤岩的轴向与径向应力应变曲线几乎没有变化,表明煤岩内部在加载过程中没有产生大量损伤裂纹。随着孔隙压力上升为5 MPa,煤岩轴向和径向应变在循环加载过程中发生了较大的变化,但是试件最终没有被破坏。由图4(a)~(c)径向应变曲线可以看出煤样的径向残余应变的演化特征与孔隙压力大小有关,由图4(b),(c)可以明显看出,煤样的径向残余应变随着循环加载次数的增加逐渐向正方向(图4(b),(c)中箭头所指的方向)演化,表明煤样的径向在膨胀到最大值之后便开始逐渐收缩。

图5为最大循环加载应力为0.8σT时煤岩在孔隙压力分别为1,3和5 MPa时轴向和径向应力应变曲线。当最大循环加载应力为0.8σT时,所有试件的轴向和径向应变在加载过程中持续增大,直至试件破坏。只从轴向和径向应力应变曲线特征不能明显看出孔隙压力变化对煤岩破坏的影响。

图5 最大循环加载应力为0.8σT时煤岩试件轴向与 径向应力应变曲线Fig.5 Axial and radial stress-strain curves of the coal when the maximum cyclic loading stress is 0.8σT

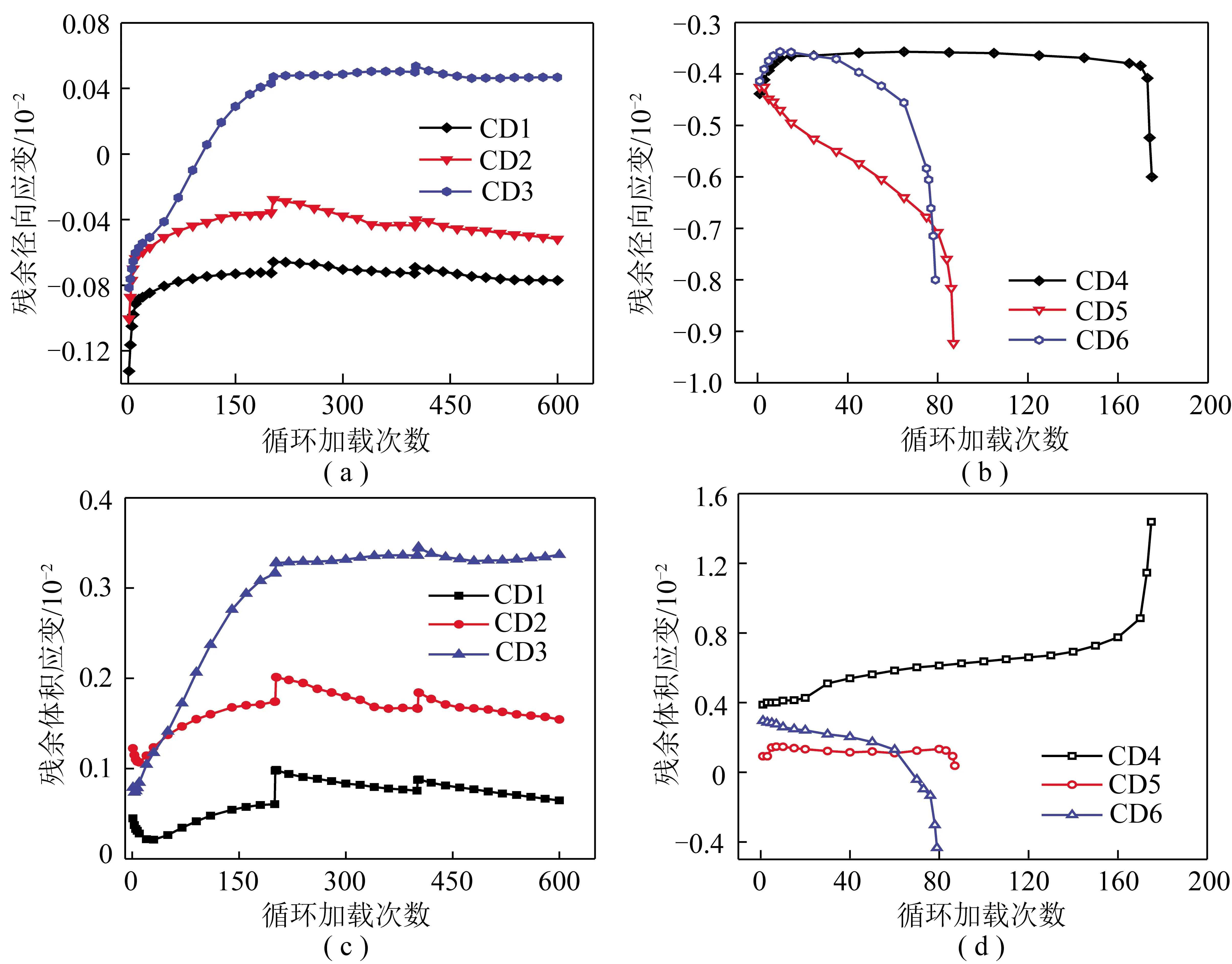

图6为每次循环加载之后应力卸载到最低水平时煤样CD1~CD6的残余径向和体积应变。由图6(a)可以看出,在第1个循环加载结束时,煤样CD1~CD3的残余径向应变为负方向的最大值,分别为-0.132%,-0.101%和-0.082%,表明第1个循环加载后煤岩径向发生相应的膨胀变形。在之后的循环加载过程中,残余径向应变逐渐沿正方向发展,说明煤样的径向尺寸在逐渐收缩,这与饱和煤岩在单轴排水条件下的循环加卸载实验结果一致[19]。在最大循环加载应力为0.5σT时出现上述结果的原因是煤岩在第1次循环加载时,内部较为薄弱的地方发生少量的破坏,从而导致径向产生一定的膨胀变形。因此,在结束第1次循环加载时煤岩径向应变为负值。随后的循环加卸载中,膨胀效应逐渐减弱。由于本研究为三轴循环加卸载排水实验,实验中试件两端通入恒定的孔隙压力。当轴向应力上升,试件内部的孔隙裂隙收缩导致内部孔隙压力升高,甚至超过试件两端施加的孔隙压力,使充填在煤岩孔隙裂隙中的水被逐渐排出,孔隙裂隙也逐渐闭合。由于孔隙流体排出孔隙闭合之后要再将流体注入到孔隙中比较困难[20],因此煤岩体径向尺寸随着孔隙水的排出而逐渐减小,且在第1次加载之后的每次循环加载过程中,排水导致的径向收缩量大于煤岩受压产生的膨胀量,因此在循环加卸载中煤岩整体上表现为沿径向逐渐收缩。煤样CD1~CD3在结束循环加载后径向应变值分别为-0.077%,-0.052%与0.047%,与第1次循环加载之后的径向应变相比,增量分别为0.055%,0.049%与0.129%,这表明当孔隙压力升高时,径向与体积收缩效应越明显。甚至当孔隙压力为5 MPa时,煤岩试件的残余径向应变由负数逐渐变为正数,表明循环加载之后煤岩径向尺寸要小于加载之前,煤岩径向发生显著的收缩变形。

如图6(b)所示,当最大循环加载应力为0.8σT时,试件的残余应变演化与最大循环加载应力为0.5σT时相比有明显的差异。在该应力条件下,煤样最终都被破坏。在加载初期,煤样CD4与CD6的径向有小幅度收缩现象,但是随着循环荷载的持续作用,应变再次往径向膨胀的方向积累,而且在破坏阶段径向膨胀提速。随着孔隙压力增大,试件破坏速度也增加。图6(d)中CD4的体积变化与其他2个试件不同,而且其径向应变在试件破坏前变化也不明显,这与其他2个试件的径向应变演化规律不同。这是由于试件不均匀性破坏形态导致的,具体解释见第2.4节。

图6 煤岩试件径向与体积残余应变演化特征Fig.6 Evolution characteristics of residual radial and volume strain of coal

图6(a),(c)显示在循环加载荷载暂停之后重新加载时,煤样的残余径向和体积应变值发生了突变,表明煤岩的体积和径向收缩量突然增加。产生这一现象的原因可能是:在长期的循环外载作用过程中,煤岩内部孔隙发生周期性地闭合与张开,孔隙水随着孔隙闭合与张开周期性地排出和充入。在循环荷载暂停之前,孔隙水的排出与孔隙变形达到平衡,循环荷载突然暂停时,部分煤岩孔隙中高压力水继续被排出,导致煤岩试件发生持续的径向收缩变形。在外部流体压力保持恒定的情况下,随着循环外载的重启,孔隙水的充入与排出与早期孔隙变形不同步,轴向应力在卸载到最低应力时孔隙水不能及时充入孔隙体积内撑起孔裂隙,因此导致煤岩的体积和径向尺寸收缩量突然增加。孔隙水的充入和排出在随后的加卸载中与孔隙体积变形再次达到平衡,孔隙水将煤岩孔隙撑起,所以残余体积和径向应变会逐渐恢复到暂停加载之前的水平。孔隙水的迁移与循环应力不同步导致循环荷载暂停之后再次加载时体积与径向应变产生突变的现象会受到煤岩孔隙连通性等因素的影响,当孔隙连通性较好时,孔隙流体能在循环扰动下及时的排出或补充,孔隙流体的迁移与应力波动达到同步。而当孔隙连通性较差时,孔隙内部的流体在循环扰动下不能及时排出,局部高压一方面会阻碍孔隙的闭合从而影响煤岩的体积变形,另一方面,会改变煤岩的应力状态,减小裂隙之间摩擦强度,促使裂纹扩展导致煤岩发生破坏,可能对于煤岩动力灾害的孕育起到促进作用。

需要说明的是,煤岩CD4~CD6在最大循环加载应力为0.8σT时,试件在200次循环之前破坏,因此加载实验中途没有暂停阶段。

2.2 不同孔隙压力及循环荷载条件下煤岩孔隙度演化特征

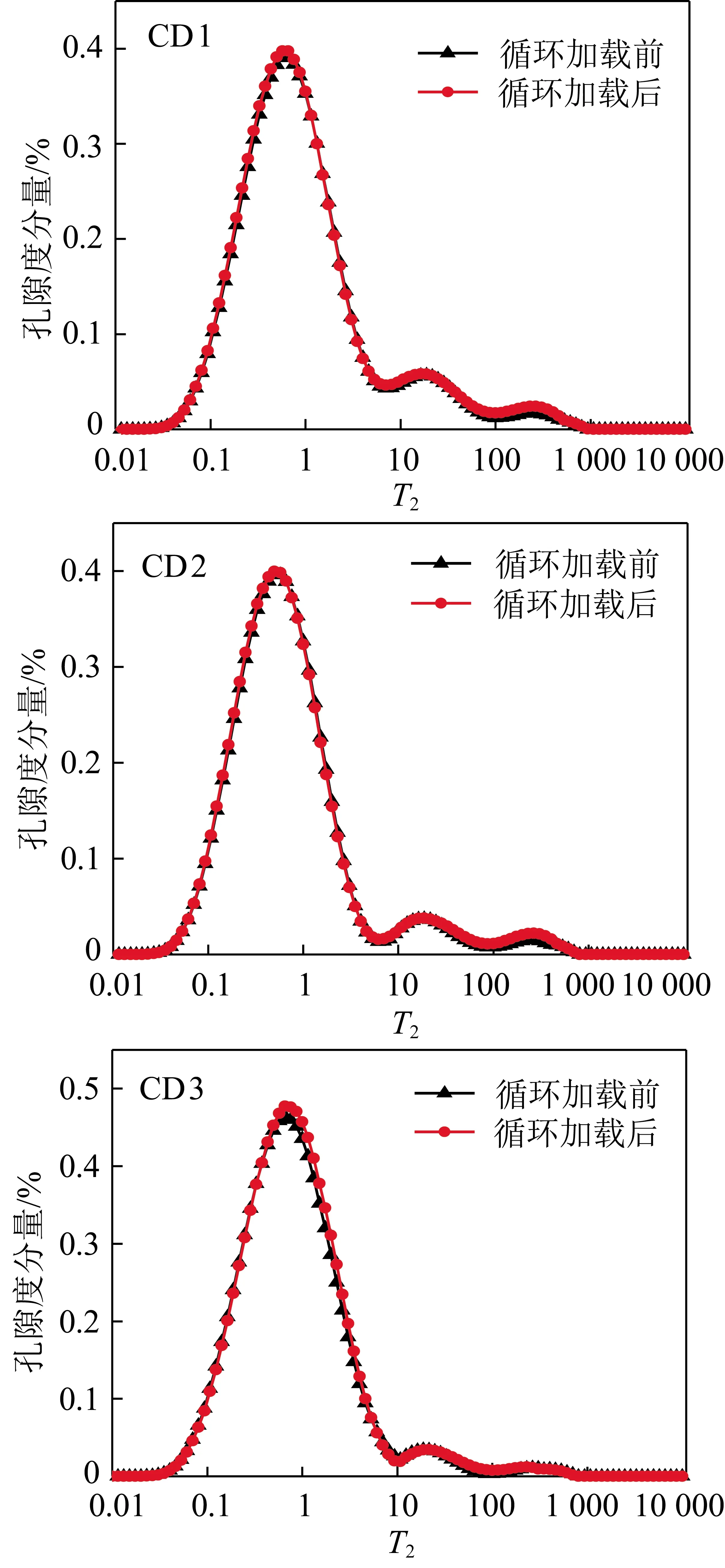

在核磁共振中,一般通过横向弛豫时间T2与表面弛豫率ρ来计算多孔介质的孔径分布,其中ρ为一个常数。因此,T2与孔径大小呈线性关系,T2越大,孔径越大。在ρ值未知的情况下,可以用T2的分布曲线来定性的描述该介质的孔径分布[21-22]。

图7,8分别为最大循环加载应力为0.5σT和0.8σT时煤岩试件实验前后的T2分布曲线。可以看出,当最大循环加载应力为0.5σT时,煤样循环加载前后的孔径分布情况基本不变,这与饱和煤岩在单轴排水条件下的循环加卸载实验结果一致[19]。而最大循环加载应力为0.8σT时,试件发生宏观破坏,所有煤样孔径分布都发生了明显的改变,而且煤岩内部大孔的数量增加比较明显,说明在循环加载实验中,有大量的小孔扩展演化为大孔。图9为循环加载前后煤样的孔隙度及孔隙度增量的对比,由图9可知,循环加载后所有试件的孔隙度都呈增加趋势,但是最大循环加载应力为0.5σT时,煤岩孔隙度的增量仅有2%~3%,而且孔隙度的变化没有表现出与孔隙压力大小有明显的相关性。然而当最大循环加载应力为0.8σT时,煤岩试件的孔隙度在循环加载后变化比较明显,而且孔隙度的增量与孔隙压力呈正相关,孔隙压力为1,3和5 MPa时,煤岩孔隙度在循环加载后分别提高了14.9%,21.6%和26.4%。孔隙压力越大,煤岩在加载破坏后的孔隙度越大,说明在该应力状态下孔隙压力对煤岩孔隙在循环荷载作用下的损伤演化具有促进作用。

图7 最大循环加载应力为0.5σT时煤岩试件循环 加载前后T2分布曲线Fig.7 T2 distribution curves of coal before and after cyclic loading when the maximum cyclic loading stress is 0.5σT

图8 最大循环加载应力为0.8σT时煤岩试件循环 加载前后孔隙变化情况Fig.8 T2 distribution curves of coal before and after cyclic loading when the maximum cyclic loading stress is 0.8σT

图9 循环加载前、后煤岩试件孔隙度对比Fig.9 Comparison of porosity of coal before and after cyclic loading

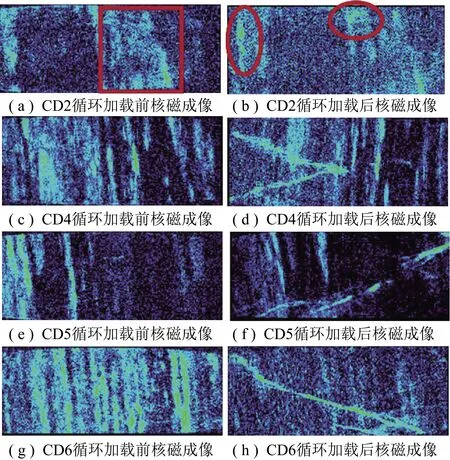

图10为煤岩试件CD2,CD4,CD5和CD6在循环加载前后的核磁成像图,其中高亮的部分代表水分子聚集,即孔隙裂隙较多的地方。由图10可知,煤岩均质性较差,孔隙裂隙分布不均匀。由于最大循环加载应力为0.5σT时煤岩加载前后的孔隙度与孔径分布变化比较小,且孔隙度变化与孔隙压力大小相关性不强,所以只选择煤样CD3的核磁成像图片来分析最大循环加载应力为0.5σT时孔隙压力对煤岩内部孔隙演化和裂隙扩展的影响。由图10(a),(b)可知,CD2煤样内部孔隙分布是有变化的,有些部位在加载前孔隙较为聚集,但是加载后部分孔隙消失了,如图10(a)中红色矩形框区域所示,这是由于在循环加载过程中孔隙被压实、闭合。然而,有些部位在循环加载后孔隙度却增加了,如图10(b)中红色椭圆区域,但是煤岩的整体孔隙度与孔径分布在循环加载前后却未表现出明显的差异。产生这一结果的原因是由于煤岩内部均质性较差,导致内部应力分布不均,所以在循环加载过程中,部分区域的孔隙度降低而另一部分区域的孔隙度升高,但是由于加载应力较小,使得孔隙度降低和升高程度都有限,所以整体的孔隙度与孔径分布变化不明显。煤岩试件(CD4~CD6)在循环加载实验中发生宏观破坏,由图10(d),(f),(h)可以观察到试件内部产生了大量的宏观裂纹。对比循环加载之前的核磁成像图片可以发现很多加载之前孔隙较为集中的区域在加载之后都消失了,说明该区域在循环加载过程中被压实。3个试件内部的宏观裂纹都扩展到了试件的端部(即孔隙压力的入口处),这是由于在加载过程中,孔隙水的排出和充入都要经过试件的端部,因此,端部的裂隙最容易遭到孔隙压力的作用而扩展。

图10 循环加载前后煤岩试件核磁成像对比Fig.10 Comparison of NMR imaging of coal before and after cyclic loading

2.3 裂隙损伤演化对孔隙流体压力的影响

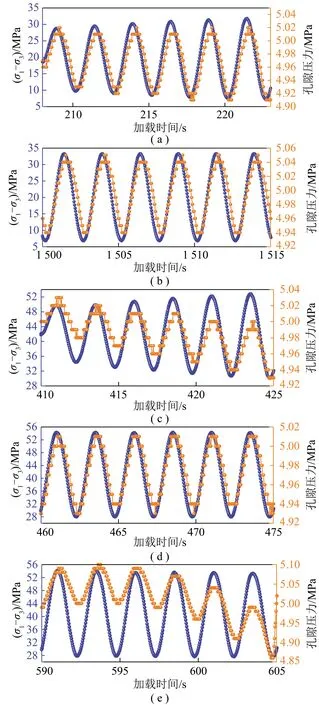

图11为孔隙压力随轴向应力循环波动曲线。虽然在实验中设置了两端入水口的压力为恒定值,但是随着轴向应力的加卸载,孔隙流体也会周期性的排出和回充,这样使得入口端的水周期性的聚积和减少,因此,孔隙压力也会随着轴向应力循环加卸载出现周期性的、小幅度的波动。

图11 煤岩试件孔隙压力随轴向应力循环波动曲线Fig.11 Fluctuation curve of pore pressure with cyclic loading

图11(a),(b)分别为煤样CD3在循环加卸载起始阶段和加卸载末期应变不变阶段孔隙压力随轴向应力循环波动曲线。图11(c)~(e)分别为CD6煤样在循环加载起始阶段和中间应变缓慢积累阶段以及加载末期失稳阶段孔隙压力随轴向应力循环波动曲线。由图11(a),(b)可知,当最大循环加载应力为0.5σT时,无论是循环加载起始阶段(图11(a))还是应变不变阶段(图11(b)),孔隙压力都随着轴向应力发生等幅波动。但由于在开始的几个循环加卸载过程中煤体内部出现少量损伤裂纹,在轴向应力卸载到最小值时,裂隙周围和试件两端的流体运移到新裂隙中,导致试件端部水减少出现孔隙压力下降的现象。但是,由于最大轴向应力值较低,裂纹产生的数量较少,所以孔隙压力的最低值在前几个周期中会略微降低,降低幅度在 0.02 MPa左右。在之后的循环加载中,孔隙压力波动的上下限基本保持不变,说明在之后的循环加卸载过程中煤岩内部孔隙以弹性变形为主。

当最大循环加载应力为0.8σT时,试件在循环加载起始阶段产生大量损伤裂纹,导致裂纹周边及试件两端的水大量进入新裂纹,导致孔隙压力降低得比较明显,如图11(c)所示,孔隙压力降幅达到了0.2 MPa,是最大循环加载应力为0.5σT时孔隙压力降幅的10倍左右。此外,当产生塑性变形之后,应变会滞后于应力的变化[23-24],所以导致孔隙压力的变化会滞后于轴向应力的变化。在变形缓慢发展阶段(图11(d)),由于裂纹扩展速率较小,所以孔隙压力波动的上下限也保持不变且没有明显的滞后现象。随着循环加载的继续,煤岩内部损伤逐渐积累,微观裂纹逐渐扩展、连通形成宏观裂隙,新裂隙与旧裂隙相互连通之后流体在孔隙压力的驱动下进入新裂隙中。孔隙压力会阻碍裂隙的闭合从而降低裂隙面之间的摩擦强度,进而使煤岩内部在短时间内产生更多裂隙。此时,就需要更多的流体来充填新的裂隙空间,因此,大量的水在短时间内由孔隙压力入口运移到试件内部,导致入口处的水压瞬间下降,如图11(e)所示,降幅为0.25 MPa。此外,当试件两端孔隙压力越大时,水越容易在孔隙压力的驱动下进入新生成的裂隙空间,从而阻碍孔裂隙的闭合,削弱煤岩的强度。因此,在本研究中孔隙压力越大时,试件破坏所需的循环加载次数越少。

2.4 循环外载激发下孔隙流体对煤岩动力灾害孕育的力学作用机制

以上研究表明,在不同的应力状态下孔隙压力对于煤岩损伤演化的力学作用机理不同。煤壁深部与工作面不同距离的煤体受到的支承压力不同,如图12所示,在工作面距离A点较远时,A点处煤岩处于支承压力集中区域(支承压力曲线1),随着工作面的推进,A处煤岩经受高幅值循环外载作用,而B点处煤岩靠近原岩压力区域,经受较低幅值循环外载作用。在轴向最大循环加载应力为0.5σT时,对应着图12支承压力曲线1中的B点处煤体,在初期的低幅值循环外载作用下,煤岩内部不会产生大量的损伤裂纹。此时,孔隙流体主要行为是在循环应力的扰动下逐渐从煤岩孔隙中排出,孔隙流体逐渐排出之后,孔隙也会随之闭合,从而导致煤体在径向上产生收缩变形。煤岩的径向收缩一方面减小煤层局部的渗透性;另一方面,会降低煤层水平应力,从而降低煤岩的三轴抗压强度。而排出的孔隙流体在煤体中发生局部迁移和聚集。随着工作面的推进,图12中的支承压力曲线1演化成虚线表示的支承压力曲线2,之前处于较低支承压力(支承压力曲线1)B点煤体将经受较高幅值的循环外载作用,局部聚集的孔隙流体受压容易形成局部高孔隙压力,进而改变煤体的受力,加速煤岩动力灾害的孕育[25]。此外,高孔隙压力也可以为瓦斯动力灾害的发生提供动力源。

图12 煤矿开采工作面前方支承压力演化分布示意Fig.12 Schematic diagram of supporting pressure distribution in front of working face

在轴向最大循环加载应力为0.8σT时,对应着图12支承压力曲线1中的A点处煤体,A点处煤体在循环加载过程中失稳破坏,而且孔隙压力越大,煤岩破坏速度越快。在此扰动应力状态下,孔隙压力对煤岩试件损伤演化的力学作用主要表现为:试件在失稳阶段时煤岩内部产生大量裂隙,水进入裂隙里面形成孔隙压力,一方面该流体抵抗裂隙方向闭合,降低了裂隙面的摩擦强度,使裂隙扩展变得更容易;另一方面,在所生成的孔隙压力给裂隙尖端提供了额外的拉伸应力,可以提速裂隙尖端扩展。

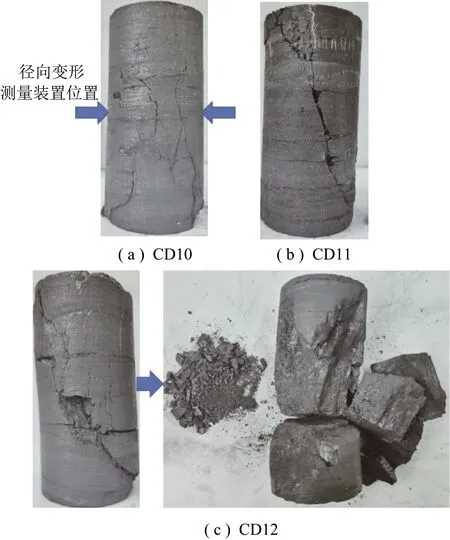

在本研究中不考虑煤岩初始孔隙度与初始节理裂隙对实验结果的影响。为减小初始孔隙度与初始节理裂隙等因素对实验结果的影响,挑选了外观、质量、核磁孔隙度及孔径分布相近的试件进行实验。因此,试件破坏的形态主要是受到孔隙压力大小的影响。图13展示了轴向最大循环加载应力为0.8σT时煤岩试件的破坏形态,由图13可知,随着孔隙压力的增大,试件的破坏程度也越大。当孔隙压力为1 MPa时,破坏煤样的裂纹尺度较小,没有形成1个贯通的大裂隙,煤样也保持得较为完整,不松散破碎。当孔隙压力增加到3 MPa后,破坏的煤样中出现了1个贯通的大裂纹。与孔隙压力为1 MPa时的煤岩CD10和3 MPa时煤岩CD11的破坏相比,孔隙压力为5 MPa时煤岩CD12的破坏更为严重,产生的裂隙数量多,试件被大裂隙完全贯通,变得松散破碎(图13(c)),稍微触碰就解体成碎块。且大裂隙之间存在大量的煤岩碎屑和煤粉,这种破坏情况与煤岩瓦斯动力灾害中产生大量煤粉的现象相似。因此,此种破坏模式的差异是由高的孔隙压力所致,高孔隙压力会导致最终的失稳失效呈现冲击性。

图13 煤岩试件破坏实物Fig.13 Picture of the damaged coal specimens

需要说明的是,煤岩试件CD10的破坏主要集中在一个端部,从另外一端到试件中部都没有产生明显的裂纹。由图10(d)的核磁成像结果也可以看出该试件只在端部产生裂隙,试件的另一端至试件中心几乎没有裂隙产生。在实验室中,测量试件径向变形的测量装置是固定在试件的中部的。在循环加载过程中,煤岩试件的变形主要集中试件的一个端部,所以该变形量没有被径向变形测量装置采集到。因此,出现了图5(a)中轴向应变变化较大而径向应变在试件破坏前变化不明显的实验结果。由于径向变形装置采集不到煤岩试样的这种不均匀径向变形,所以根据采集的数据计算出的体积应变无法真实反映出煤样真实的体积变形,最终导致了如图6(d)所示试件CD10的残余体积应变的演化方向与其他2个试件的相反的结果。

3 结 论

(1)当最大循环加载应力水平为三轴强度的50%时,煤岩的轴向与径向应力应变曲线在孔隙压力1,3 MPa下变化不显著,表明煤岩内部都没有产生大量的损伤裂纹。但随着孔隙压力上升为5 MPa,煤岩轴向和径向应变在循环加载过程中变化相对显著,说明孔隙流体参与了其中的力学变形机制。

(2)煤岩经受低幅值循环外载作用时,孔隙流体在循环加卸载过程中被逐渐排出会引起煤的岩径向收缩从而导致试件的残余轴向应变在循环加载过程中逐渐减小,而且孔隙压力越高,煤岩径向收缩的量越大。

(3)当最大循环加载压力为煤岩三轴强度的80%时,煤岩在加载过程中发生失稳破坏,破坏速度与孔隙压力正相关。而且当孔隙压力为5 MPa时,煤岩试件遭到严重破坏,试件被大裂隙完全贯通,宏观裂隙之间产生大量的煤岩碎屑和煤粉。

(4)核磁共振结果显示煤岩经受低幅值循环外载作用后,孔隙度变化不显著;而经受高幅值循环外载作用后,煤岩试件加载破坏后孔隙度显著增加,且孔隙度的增量随孔隙压力的升高而增大。

以上结果显示,距离工作面较远的煤体首先经受低幅值循环外载作用,孔隙流体的排出导致煤体沿水平方向产生收缩变形,一方面会减小煤层局部的渗透性;另一方面,会降低煤层水平应力从而降低煤岩的三轴抗压强度。而排出的孔隙流体在煤体中发生局部迁移和富集,当流体富集区域经受后期高幅值循环外载作用时容易形成局部高孔隙压力,进而改变煤层受力状态,加速煤岩动力灾害的孕育,并加剧煤体在动态失稳中粉末化。