锚杆转载机组在凉水井煤矿的应用

2021-03-24王威

王威

(1.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006;2.山西天地煤机装备有限公司, 山西 太原 030006)

0 前言

陕西凉水井煤矿有限公司是由陕西陕煤黄陵矿业公司与江苏悦达集团合资组建的股份制企业,是黄陵矿区总体规划中的大型矿井之一,其地理位置位于陕西省黄陵县双龙镇境内,井田面积大约为351.94 km2,煤炭储量约为9.45亿t[1]。近年来随着综采技术的飞速发展,巷道的开采速度严重制约综采开采速度,生产接续也日趋紧张,因此凉水井煤矿联合山西天地煤机装备有限公司针对黄陵矿业的地质条件设计了一种新型的高效快速掘进系统。

整套高效快速掘进系统由综合掘锚一体机、锚杆转载机组、煤矿用带式转载机和带式输送机用自移机尾组成,该套系统在凉水井煤矿井下303掘进工作面进行巷道掘进,整套系统能够实现锚杆、锚索多排多臂同时作业,其中综合掘锚一体机负责巷道中顶板锚杆和上帮锚杆支护,MZHB6-1200/20型锚杆转载机组负责锚索支护和补打底部帮锚杆支护。

1 地质条件及巷道概况

凉水井煤矿的303工作面为2#煤层,整体属于侏罗系中统延安组,其中的2#煤层为黑色块状,条痕黑色,弱沥青光泽。同时煤层裂隙水和砂岩裂隙水,含水量较小。煤层厚度变化较稳定,煤层厚度一般为2.7 m~5.75 m,平均煤厚5 m,煤层倾角0°~4°,平均1°。此区域无明显的冲击地压且周边无老窑、采空区,不存在老窑、采空区积水的威胁,矿井瓦斯含量为0.33~0.90 mL/g,平均0.54 mL/g,矿井粉尘具有爆炸危险性。

303工作面的巷道形状为矩形,采用锚网梁索联合支护方式,其中顶锚索采用φ21.8×7 300 mm19芯钢绞线,结合T140钢带施工,每根钢带施工4根;顶锚杆采用φ22×2 800 mm左旋螺纹钢锚杆配合钢筋托梁进行支护,每排钢筋托梁配合7根锚杆进行支护;帮部锚杆采用φ22×2 800 mm左旋螺纹钢锚杆进行支护,配合复合网每排支护4根锚杆[2]。

图1 303工作面的支护示意图

2 巷道的施工工艺

巷道采用综合掘锚一体机组进行截割,掘进时严格按照地质测量部放线掘进。综合掘锚一体机组掘进过程中首先将截割滚筒调整至巷道顶板,即升刀;顶部掏槽,将截割滚筒向前切入煤体1 000 mm,即进刀;然后由上向下切入煤体,即割煤;当截割滚筒割到巷道设计高度时,掘锚机截割部向后退1 000 mm左右,拉底煤使巷道底板平整,装完余煤,即拉底;每排掘进完成上述一个循环。

截割一个循环完成后开始进行锚杆支护,由综合掘锚一体机组前置的4台钻机打顶锚杆,2台侧钻打帮部的上3根锚杆[3]。由于锚索支护时间长,在锚杆转载机组中进行4台顶钻机打锚索和顶部中间的一根顶锚杆支护,其中锚索支护一排的时间与综合掘锚一体机组截割一个循环和支护一排锚杆时间基本相同,整体掘速进度不会由于支护锚索时间而滞后[4]。

锚索支护过程中首先由布置在整机前端的4台顶锚杆钻机进行钻孔作业,首先调整钻架姿态,操作人员将六棱钻杆插入钻箱中,手动调整钻箱给进速度,且保持低速运行带钻头进入顶板岩层后开始匀速钻眼。待第一根钻杆进入1 000 mm深度时,钻箱退回,同时在底钻杆上方接入1根六棱钻杆中杆,钻箱继续进给钻孔,直到此中杆全部进入顶板后钻箱退回,按照上述步骤接入5根长度为1 200 mm的中杆,直到钻杆深度达到设计深度7 000 mm,钻孔完成后将树脂锚固剂插入孔中,依次将树脂锚固剂及锚索送入眼内,将锚固剂推至眼底。

在底杆上方接入1根六棱钻杆中杆,钻箱进给钻孔,进给至中杆全部进入顶板后,钻箱退回,按照上述步骤循环接入5根1 200 mm中杆,直至钻杆深度达到7 000 mm时停止,之后依次将钻杆从孔中退出,随后利用锚索将树脂锚固剂推入孔中,推至孔底后启动钻机进行搅拌,同时将锚索推至孔底,搅拌完成后移开钻机,在锚索底部装入托盘和锁具,利用锚索张拉机进行锚索紧固,完成锚索支护。

3 锚杆转载机组

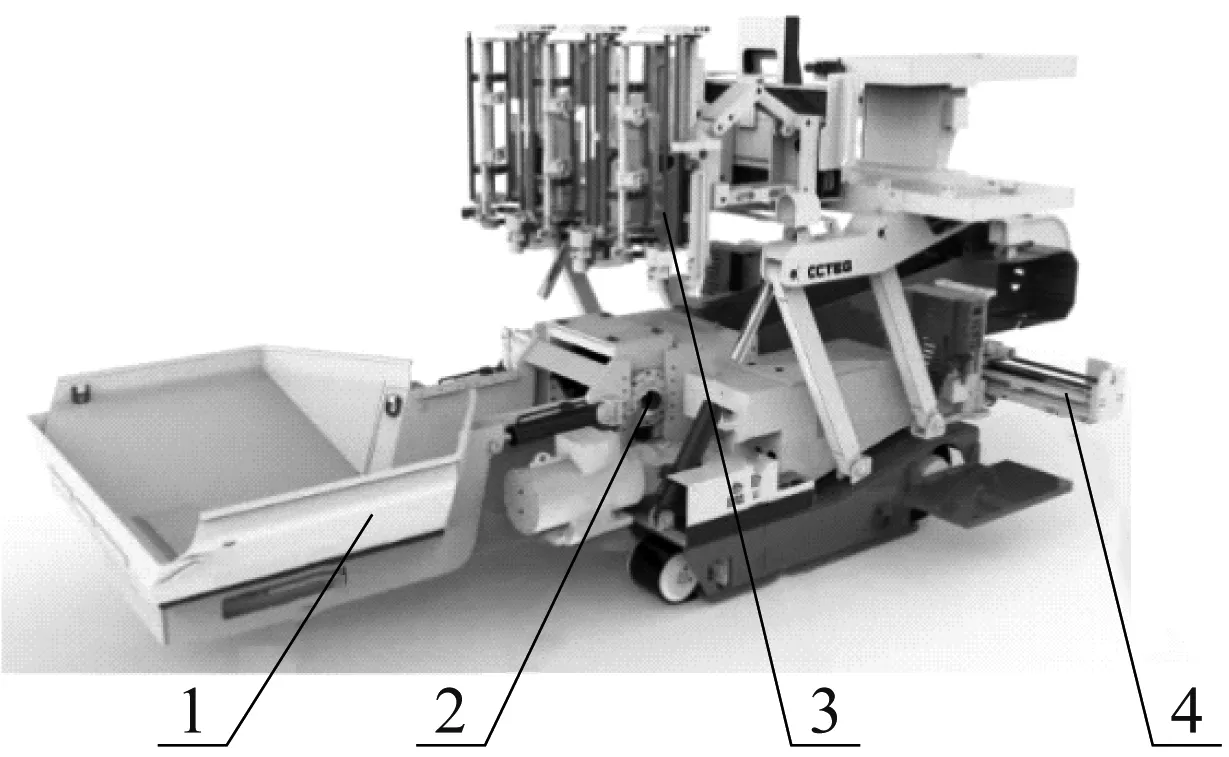

针对凉水井煤矿支护的特点,研发了一种锚杆转载机组,在整机的最前端布置4台顶板锚杆钻机,尾部布置2台侧帮锚杆钻机,中间布置输送链道和破碎部,整体布置如图2所示。

1-输送链道; 2-破碎部; 3-顶板钻机; 4-侧帮钻机。

锚杆转载机组的主要技术特点有:

1) 整机中的6台锚杆钻机能够同时工作,互不干扰。

2) 整机集支护、转载、破碎等功能于一体,采用模块化设计,按照快速掘进系统的要求采用前后重叠搭接的物料转载输送方式,减少设备交叉作业的调动时间,提高系统在不同煤层赋存条件下矿井巷道锚杆、锚索支护、运输的机械化水平[5]。

3) 钻机操作系统采用自主创新的电液控制阀组,实现钻孔作业的一键启动和自动钻孔作业。

4) 侧帮钻机采用新进的多自由度布置方式,加大了锚杆支护范围。

5) 针对黄陵二矿松软底板的煤层特质,将原有的履带板宽度由原来的500 mm改为560 mm,增大了履带接地面积,减小了接地比压,适应二号煤矿的底板条件。

6) 机载湿式除尘系统和水冷却喷雾系统,能够高效地进行除尘,净化工作面作业环境。

4 应用情况

黄陵快速掘进系统于2019年1月1日至2019年1月20日在陕西凉水井煤矿地面进行了地面组装调试,同年2月9日至2月11日在井下303工作面组装、调试。

整套快速掘进系统每班12次循环,循环进尺1 m,每班进12 m,日进尺24 m。2月设备磨合阶段完成进尺120 m,3月完成进尺593 m,4月完成进尺608.6 m,5月完成进尺588.8 m,6月根据生产接续安排施工301工作面调车绕道,7月303工作面掘进624.7 m,总进尺2 535.1 m。相比于原有的掘进机掘进方式,整体的掘进速度提升约67%,提高了巷道的掘进速度,满足了煤矿要求。

整套快速掘进系统在使用中出现过一些问题,但系统并未出现影响巷道掘进生产的故障,其中锚杆转载机组基本达到设计要求,可完成整套巷道的锚索支护和锚杆支护。

5 结论

锚杆转载机组在黄陵高效掘进系统中完成全部的锚索支护,且锚索支护速度与高效快速掘进系统的掘进速度匹配,设备的研制成功解决了现阶段掘进巷道的掘、支、运不能平行作业的问题,同时依靠系统中各设备之间的协同控制和信息化联动控制,实现整套系统的机械化、自动化和信息化联动控制,提高设备间的联动控制,解决了现阶段采掘失调的矛盾。