基于二次脱水技术的斜巷撒煤清理系统

2021-03-24王旭东

王旭东

(中煤天津设计工程有限责任公司, 天津 300120)

0 引言

煤矿井工采煤过程中由于工作面涌水、采煤机喷雾降尘、运输过程中的防尘洒水、井筒巷道淋水、煤仓积(渗)水等原因,常常造成大量水分进入到煤流中,从而形成“水煤”。水煤的出现给煤炭的斜巷带式输送机运输带来问题,容易造成带式输送机机尾於煤、溢煤、撒煤以及水煤窜仓等生产事故。特别是主斜井机尾水煤造成的大量撒煤的清理,传统方式是采用在装载点下部设置两座煤泥沉淀池和清理斜巷,两座沉淀池轮流沉淀和清挖,人工清挖装矿车,通过清理斜巷绞车提升、运至翻车机硐室翻车、汇入主煤流或经副井提升至地面的方式,或采用人工清挖装入带式输送机的方式。清理散煤工作劳动强度大、工作环境恶劣、煤水不易分离、效率低、耗时长,运输过程中易污染巷道环境,也不利于煤矿安全和自动化生产。

1 二次脱水技术概述

带式输送机斜井(巷)撒煤清理中首先需要解决的问题是煤水分离问题。传统方法是利用沉淀池沉淀煤泥水,使上层煤泥水溢流,沉淀物定期人工清挖,这种工艺脱水效果差、机械化程度低、脱水清理周期长。笔者通过研究发现,可以改造利用煤炭行业两种通用的机械设备——捞坑斗式提升机和刮板输送机联合布置,组成一种集机械脱水与机械清挖功能为一体的系统,使撒煤在机械清挖和运输过程中同时进行2次脱水过程,既解决了撒煤的脱水问题,又提高了清理撒煤工作的机械化程度,实现了撒煤脱水、运输、装载的一体化、机械化和自动化远程操作控制。

1.1 捞坑斗式提升机

捞坑斗式提升机是目前选煤厂一种常用设备,用于煤炭在洗选过程中的洗后中煤、矸石的脱水和提升运输,设备已形成标准系列,共5种规格型号(L3240、L4060、L40100、L50120、L50140),按尾部安装位置分为吊式(坑外式)和座式(坑内式),本系统采用的是座式(坑内式)安装方式。捞坑斗式提升机最大运输能力230 t/h,运输物料粒度0~100 mm。捞坑斗式提升机一般倾斜安装,座式(坑内式)尾部固定安装在捞坑内,安装倾斜角度60°~70°,驱动电机在头部,电动机驱动头部斗轮,带动环绕在头、尾部斗轮上的斗链连续运动,通过间隔安装在斗链上的杓斗装料、提升、卸料完成提升运输过程;杓斗上均布孔洞,煤炭在提升运输过程中,靠重力作用自行脱水,实现初步煤水分离。

1.2 脱水刮板输送机

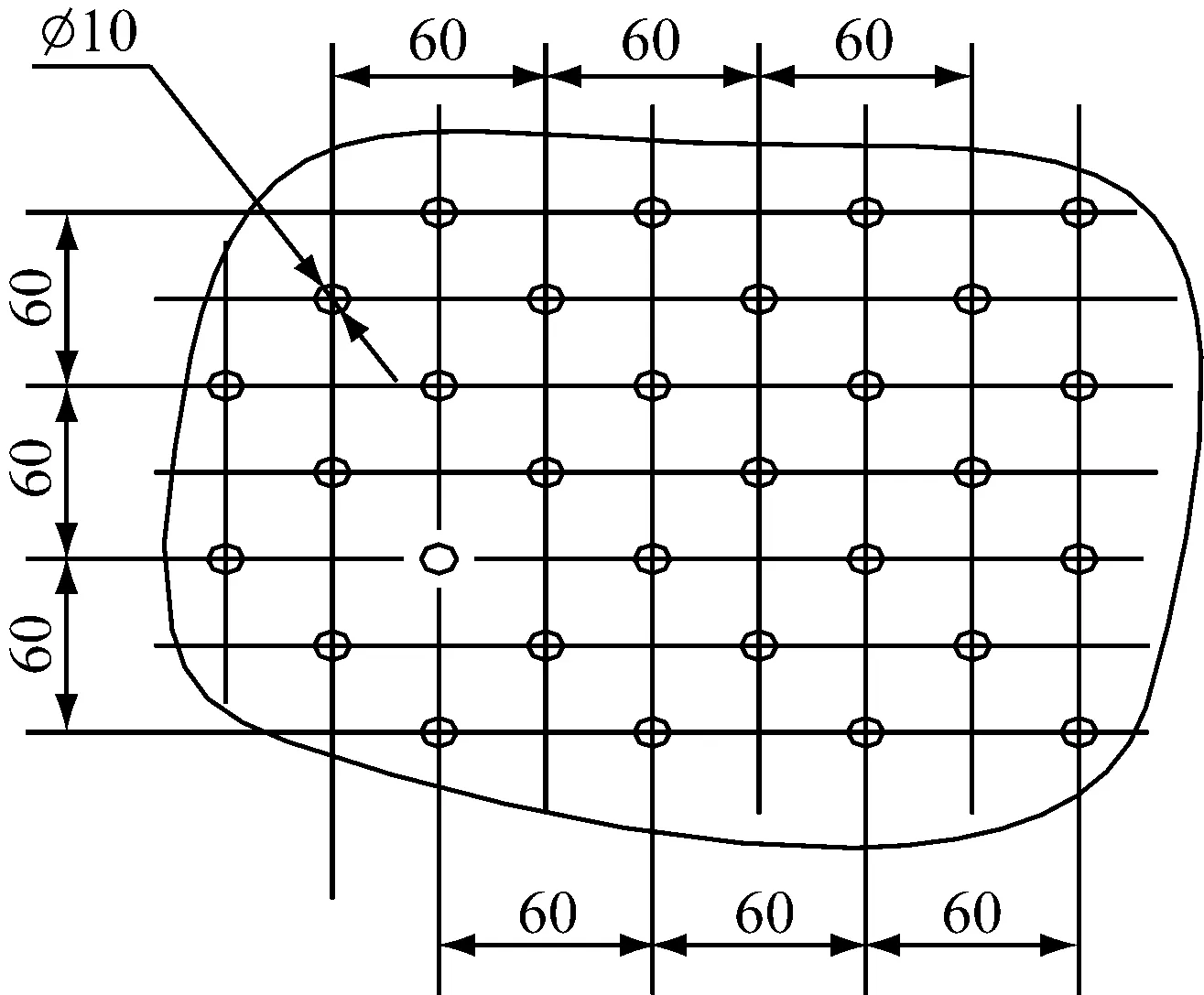

系统采用的具有脱水功能的脱水刮板输送机同样是利用煤矿通用设备——SGB型刮板输送机进行改制,首先在SGB型刮板输送机中部槽的两侧加装挡煤板,防止运输过程中撒煤,挡煤板高度根据运量计算确定。其次,在刮板输送机中部槽的中板上钻出φ10 mm孔洞,间距40~60 mm交错布置,用于煤炭运输过程中脱水。煤炭经过捞坑斗提机提升过程中一次脱水后,卸入脱水刮板输送机中,在运输过程中通过中部槽中板上的孔进行第2次脱水。改制后的刮板机剖面结构见图1所示,中部槽中板上孔的布置见图2所示。

1-中部槽中板;2-刮板;3-挡煤板。

2 撒煤清理系统工艺设计

2.1 撒煤清理系统工艺流程设计

带式输送机斜井(巷)撒煤清理系统总体设计思路是:煤炭脱水,使煤、水分离;煤炭运输,使脱水后的煤炭进入煤炭运输系统;煤泥水处理。

图2 脱水刮板机中部槽中板钻孔

带式输送机斜井(巷)尾部撒煤首先落入捞坑,由安装在捞坑内的斗式提升机捞起、提升运输,在提升过程中通过杓斗上的孔进行第一次脱水。脱水后煤炭落入脱水刮板输送机,刮板机将煤炭返运至斜井(巷)带式输送机上,同时在运输过程中,通过刮板机中部槽上的孔进行第2次脱水。经过2次脱水后的煤炭被运至斜井(巷)带式输送机上,返回至矿井主煤流运输系统[1-2]。

捞坑斗式提升机脱出的煤泥水落入捞坑和煤泥水沉淀池,刮板输送机脱出的煤泥水滴入煤泥水沉淀池。捞坑的溢流水进入煤泥水沉淀池,经沉淀后,煤泥水沉淀上部的澄清水溢流通过水沟进入井底水窝或水仓,沉淀池底部煤泥浆积存到一定量时,开动渣浆泵将煤泥浆排至矿井煤泥水处理系统,进行浓缩、压滤处理。

2.2 撒煤清理系统工艺布置

带式输送机斜井(巷)底部撒煤清理系统,主要由捞坑斗提机、金属溜槽、斗提机支撑检修平台、脱水刮板输送机、刮板机支架、渣浆泵、捞坑、煤泥水沉淀池、溢流挡板、金属篦子、金属管路等组成。

设计在带式输送机斜井(巷)底部巷道地坪以下设置捞坑和煤泥水沉淀池,两者之间设置溢流挡板,调节溢流挡板的高度,可以控制捞坑溢流水进入沉淀池的水量。脱水斗式提升机尾部安装在捞坑内,安装倾斜角度60°~70°,斗提机头部附近设置金属支撑检修平台,用于支撑斗提机和检修斗提机头部驱动设备。捞坑上铺设金属篦子,孔径100×100 mm,煤泥水沉淀池上铺设金属篦子,孔径30×30 mm,用于防止大粒度煤炭进入捞坑和沉淀池。煤泥水沉淀池上安装渣浆泵,管路接入矿井煤泥水处理系统。脱水刮板输送机布置在捞坑斗式提升机一侧,其中心线与斜井(巷)带式输送机中心线重合,脱水刮板输送机由型钢制作的支架架起在捞坑和煤泥水沉淀池上方,脱水刮板机机头部落在斜井(巷)带式输送机尾部导料槽上方,机尾部落在脱水斗式提升机附近一侧,脱水斗式提升机出料口与脱水刮板输送机机尾部用金属溜槽连接。

系统工作过程:斜井(巷)带式输送机尾部洒落的水煤落入捞坑内,开动捞坑斗式提升机,斗提机内链条带动杓斗将捞坑内煤炭挖起、提升,提升过程中水煤中的水分通过杓斗上的孔洞漏出,落入捞坑内,完成第一次脱水过程。脱水后的煤在捞坑斗式提升机头部通过杓斗翻转,卸入金属溜槽内,自溜装入脱水刮板输送机尾部槽箱内,运至机头部,在运输过程中,通过中部槽中板上的孔进行第2次脱水,脱出的水滴入刮板机下部的煤泥水沉淀池,煤炭卸入斜井(巷)带式输送机尾部导料槽内,最终汇入斜井(巷)带式输送机上煤流。捞坑内上层煤泥水经过溢流挡板,流入煤泥水沉淀池内沉淀,煤泥水沉淀池上部的澄清水通过水沟自流入井底水窝或水仓。沉淀池底部的煤泥浆积存到一定量时,开动渣浆泵将煤泥浆排至矿井煤泥水处理系统,进行浓缩、脱水、压滤处理。系统完成撒煤的脱水、运输、返回主煤流及煤泥清挖的整个过程[3-4]。系统工艺设备布置图见图3。

1-斜巷带式输送机;2-刮板输送机支架;3-捞坑;4-溢流挡板;5-渣浆泵;6-金属篦子;7-沉淀池;8-检修平台;9-溜槽;10-捞坑斗式提升机;11-脱水刮板输送机;12-给煤机;13-煤仓。

2.3 系统技术延伸

带式输送机斜井(巷)撒煤清理系统也可以作为一个子系统,与矿井水处理子系统联合布置,即在斜巷底部附近硐室布置矿井水处理系统,矿井水经过添加絮凝剂、浓缩、沉淀等一系列工艺,最终由渣浆泵打入压滤机进行压滤,压滤机设置在斜井(巷)带式输送机尾部附近上方,压滤机压滤产生的煤泥饼直接落入带式输送机上,与煤炭混合进入主煤流系统[5-6]。或者,矿井水经过浓缩旋流器浓缩、弧形筛一次脱水、高频直线筛二次脱水等一系列工艺,筛上物经过带式输送机转载,最终进入主煤流系统。通过设置矿井水处理系统可以减少水仓的清理工作。

3 结论

基于二次脱水技术的带式输送机斜井(巷)撒煤清理系统,是综合了目前选煤厂捞坑脱水技术和主立井井底撒煤脱水刮板机清理两种技术,利用捞坑+沉淀池方式代替2座沉淀池,取消了清理斜巷,节省井巷工程量;利用机械代替人工清挖,实现了斜井(巷)撒煤的清理、脱水、运输过程一体化、机械化并能实现自动化远程操作控制;撒煤返回到矿井主煤流系统,减轻了副井提升负担,减少了地面脏杂煤处理设施的建设费用和矿井地面的环境污染。该技术为我国矿井带式输送机斜井(巷)撒煤清理系统的设计提供了一种自动化、高效、环保的解决方案。本系统也可以与矿井水处理系统联合布置,减少水仓的清理工作,减少矿井污水排放量,降低污水对矿井周围环境的影响。