选煤厂用自动配煤系统研究与实现

2021-03-24宿国平

宿国平

(西山煤电集团 屯兰选煤厂, 山西 太原 030026)

0 引言

为实现煤炭资源高效利用、减少污染排放、扩大经济效益,自动配煤系统成为选煤厂的关键设备之一。自动配煤系统可满足不同客户对煤质的要求,可提高锅炉热效率,优化煤质产品结构,提高选煤厂经济效益[1-2]。为进一步提高自动配煤技术、提升混合煤的品质,国内外学者展开一系列的研究。如王浩然等[3]为解决铁路煤炭装车站配煤系统人工工作量较大、自动化程度不高的问题,将列车车号和仪表称重数据智能关联,将配煤仪表参数形成专家配方,优化自动配煤过程,该系统在哈拉沟装车站进行实际应用,效果良好。付胜等[4]将线性优化算法应用与自动配煤控制系统,建立配煤系统数学模型,引入配比线性控制,实现配煤参数的实时调整。于立军等[5]为解决均质配煤的问题,设计返煤自动配煤系统,基于模糊控制策略实现了配煤灰分精度控制在±1.5%以内,并实际应用于南屯选煤厂。万丽荣等[6]考虑配煤过程的时变、非线性特征,设计基于模糊PID的远程自动控制自动配煤系统,有效稳定了输送带运煤量,提高了运煤效率。陈波等[7]将动力煤的发热量、灰分、硫分等6个参数作为自动配煤系统的约束条件,以经济总成本为目标函数,建立动力煤自动配煤控制模型,以PLC、上位机、检测装置等搭建并实现自动配煤系统,经实际使用可知该系统在简化人工操作过程的同时,取得了可观的经济效益。自动配煤系统面临的主要技术难题是无法有效实现配煤参数的实时在线调整,从而导致当原料煤煤质参数变化时,混合煤的质量不稳定。针对上述问题,提出基于线性优化算法与配煤系统闭环控制相结合的自动控制系统,实现配煤参数实时在线调整,提高并稳定混合煤的质量。

1 系统工作原理

自动配煤系统的工作原理为根据原料煤的配煤参数,建立数学模型,求解出最优配煤参数以及配煤带式输送机带速,指导自动控制系统驱动带式输送机按照指定带速对该原料煤进行运输,以期满足配煤产品质量的同时,经济效益最大化。自动配煤系统如图1所示,根据数学模型求解原料煤配比后,经上位机将参数信息传送至PLC控制器,并控制变频器驱动带式输送机按照指定带速运输原料煤;在带式输送机上安装有称重传感器和速度传感器,将信号传送至核子皮带秤,计算出带式输送机单位长度原料煤的重量和速度[8-10]。PLC控制器获取核子皮带秤传送的原料煤的重量和速度,同时获取煤质监测信号,与上位机给定的参数进行对比、修正,经逻辑处理后控制变频器实现对带式输送机的按需调速,完成对原料煤配比的闭环控制。

图1 选煤厂自动配煤系统

2 自动配煤模型与算法

自动配煤的目的为在满足用户对配煤产品质量要求的同时,使得配比后的混合煤价格最低。自动配煤模型以原料煤的灰分、水分、硫、发热量以及挥发份6个配煤参数为参考,基于线性优化算法建立自动配置数学模型,给出前提条件、约束条件,求解出目标函数的最优解,为自动配煤系统理论依据。

1) 前提条件。定义自动配煤系统中参与混配原料煤种类为n,且原配比数据分别为x1,x2,…,xn,单价分别为P1,P2,…,Pn。原料煤配比指标A灰分的约束值为As;M水分的约束值为Ms;S硫的约束值为Ss;Q发热量的约束值为Qs;V挥发份的约束值为最大挥发份值Vmax、最小挥发份值Vmin。

2) 目标函数。目标函数为降低配煤成本,降低优质高价煤料配比、提高低质廉价煤料配比、经济效益最大化,可表示为式(1):

(1)

3) 约束条件。灰分、水分、硫、发热量以及挥发份的约束条件见式(2)~(6):

(2)

(3)

(4)

(5)

(6)

且有x1,x2,…,xn≥0,x1+x2+…+xn-1+xn=1。

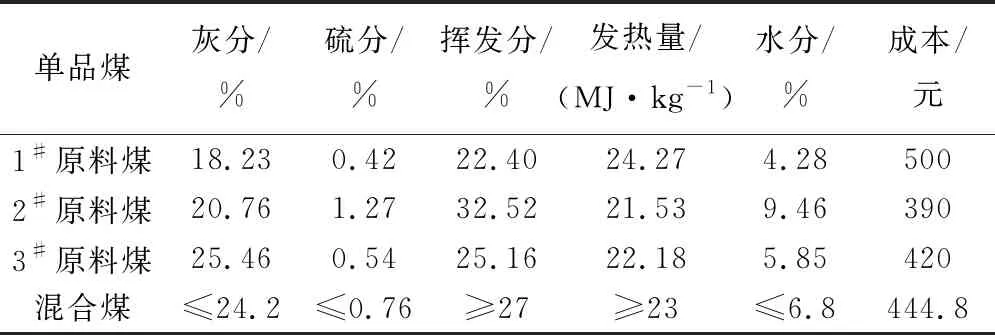

4) 求解。原料煤配比最优解为(x1,x2,…,,xn-1,xn)。利用图解法或单纯形法可求得该最优解,求得每一种原料煤的配比值xi,运输该原料煤的带式输送机带速vi,混合煤的价格Z。以西山煤电集团屯兰选煤厂为例,基于线性优化算法,利用Matlab求解原料煤配比最优解,如表1所示。

表1 屯兰选煤厂煤质参数统计

根据上述线性优化算法并经Matlab计算后可知,最优配比值为1#原料煤x1为0.38,2#原料煤x2为0.35,3#原料煤x3为0.27,即最优解为(0.38,0.35,0.27),目标函数Z为444.8。

3 自动配煤PLC控制系统

自动配煤系统以PLC控制器为核心控制单元,完成的工作包括:

1) 以CAN通信模式接收上位机的原料煤配比参数以及优化后的原料煤配比参数,发送由煤质监测仪采集的煤质参数给上位机。

2) 采集核子输送带秤的带式输送机单位长度的原料煤重量和运煤速度,采集煤质监测仪信号。

3) 对采集到的信号、接收到原料煤配置参数经逻辑处理后输出控制指令给变频器,以驱动带式输送机并进行调速。

4) 完成对自动配煤系统的故障报警、急停、联锁控制以及手动、自动配煤模式控制。

为完成上述工作,需自动配煤系统的数字量输入、输出点、模拟量输入、输出点进行统计,根据统计结果扩展PLC控制系统的I/O点。自动配煤PLC控制系统部分I/O点分配见表2所示。

表2 自动配煤PLC控制系统I/O分配(部分)

自动配煤PLC控制器系统软件流程如图2所示,PLC控制器首先会根据上位机给定的原料煤配比参数驱动变频器控制带式输送机运行。自动配煤系统启动后,核子皮带秤实时采集称重、速度传感器信号并传送至PLC控制器;同时PLC控制器会采集安装在带式输送机机身的煤质监测仪信号,与上位机给定的配比参数进行比较,不一致时,利用基于线性算法求解原料煤最优配比参数以及带式输送机带速,同时修正变频器驱动输出信号,进而控制带式输送机调速运行,实现原料煤配比实时调节。图2中煤质要求是指混合煤的挥发量、发热量、水分、灰分、粒度等煤质参数设计要求。经自动配煤系统后的混合煤的上述煤质参数实际指标需满足煤质参数设计指标,如表1所示。

图2 自动配置系统控制流程

4 使用情况分析

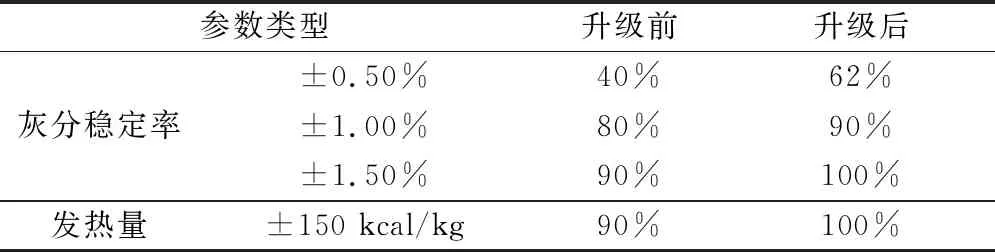

2019年9月,西山煤电集团屯兰选煤厂对自动配煤系统进行升级改造,采用该自动配煤系统并进行试运行。图3所示为设计的屯兰选煤厂自动配煤系统监控平台,主要监测参数为设定配比、准确率以及煤料流速等。

升级改造前混合煤的平均灰分稳定率为35%~70%,升级改造后的平均灰分稳定率可提高40%左右。表3为自动配煤系统升级改造前后灰分稳定率以及发热量数据。由表3可知,改造后混合煤的参数有了较大的提升。据统计,屯兰选煤厂自动配煤系统升级改造后,生产效率提高近10%,产品合格率提高近16%,在提高经济效益的同时,降低了现场工人的劳动强度。

表3 屯兰选煤厂配煤系统升级前后参数比较

5 结论

设计的自动配煤系统,采用线性优化模型与闭环控制结合的方法,使得配煤系统能够实时适应配煤过程的时变、非线性特点,达到控制精度高、灵活性好的目的。在屯兰选煤厂的实际使用证明,该系统可有效提高产品合格率和生产效率,经济效益明显。在实际使用中发现,称重传感器、速度传感器受带式输送机振动的影响较大,设计时应选用质量好、精度高的传感器,使用时,需对上述设备及时维护。

图3 屯兰选煤厂自动配煤系统