基于云端技术的顶管掘进机监控系统及应用数据库的建立*

2021-03-24岳亚军

岳亚军

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

顶管非开挖技术在世界范围内已得到大量的实际工程应用,且保持着高速的增长势头,无论在顶管掘进机技术、装备还是施工工艺上都取得了很大的进步。

虽然顶管掘进机技术得到了很大的发展和应用,但在地下管线施工中,由于受地质条件变化和顶进长度的影响,诸多技术瓶颈没有突破,尤其是操作员自身经验和能力等人为因素严重影响顶进质量和速度。

云端监控系统可结合专家控制系统和可支持多人同时在线访问的云端监控界面,使更多人参与到顶管掘进机的日常维护、日常施工及使用经验总结等工作中来。云端应用数据库所储存的应用数据可帮助设备制造方根据不同的地质条件及时优化和提升后续设备的生产制造[1]。在现有的顶管掘进系统中增加云端监控系统和应用数据库可提升设备本身的技术能力,同时为顶管掘进机向无人化、智能化技术发展方向提供技术支撑和基础。

1 基本原理

基于云端技术的顶管掘进机监控系统及应用数据库是依托物联网技术,将顶管掘进机上各个I/O组件和传感器的实时采集值由现场控制器自带的总线端口接入Internet的网关接口,再通过高速上传网关传输至网络或者通过控制器进行中转之后将数据传至网络云端,实时传输至云端的数据在云端服务器再进行结构化处理还原[2]。

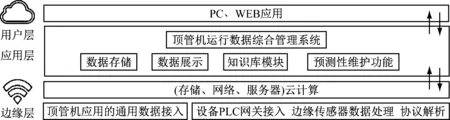

数据的处理主要包括对现场实际使用情况的远程干预和云端数据的展示,尤其是在移动端和PC端的展示。尽管某些厂家的确提供了客户端展示功能,但往往都是基于标准界面的页面展示和基本功能交互,行业深度仍然不够,更谈不上对设备现场使用情况的保护、保养维修指导等。设备制造方可通过云端软件设置设备的报警值、故障值、定期保养等,并通过云端软件直接实时下发至现场使用人员。在设备的使用过程中,结合专家控制系统及施工经验,可远程自动控制现场各设备的启动停止及速度给定,如图1所示。

图1 系统框架

2 系统硬件及软件设计

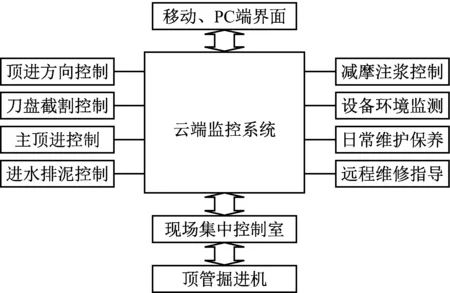

通过对现场顶管掘进机主控制PLC内部数据的实时采集,后台云端可实时监测设备的使用情况并实时下发至在线客户端。通过大数据监控、分析、处理可了解设备的现场使用情况,并建立相关的设备应用数据库,为后续设备的优化、研究及技术升级提供现场使用数据。

2.1 数据上传网关

针对顶管掘进机上各传感器的性能特点、响应时间等要求,针对地下管线结构、复杂恶劣工况环境对数据传输的影响,在功能完备性、可靠性、实时性、开放性、通用性等原则的指导下,需要选用统一的数据接口标准,编写接口功能模块,实现通用化的数据接入标准格式,实现不同厂商的终端设备、可在物联网平台上互联互通。各现场传感器由现场PLC进行统一采集,通过具有穿墙功能的通信网关将现场数据接入互联网传至云端[3]。如图2所示,通过PLC编程软件和组态等上位机实现对PLC的云端操作及监控、远程采集数据等,为进一步顶管机数据监控与预测性维护奠定基础。

2.2 云端数据的分析处理

针对现场不同机型返回的数据与云端控制软件设备的设计值偏差进行自动比对,超过设定的报警值及故障值时迅速给出现场操作者相应的提示信息。对应的报警值、故障值及设备在现场安装的保护值等都生成具体的参数,一旦现场反馈的数据超过报警值即自动给现场操作人员以声光、信息的形式下发提醒,并记录现场人员的处理措施。上传的数据超过故障值则由云端控制系统自动下发停机命令。

图2 云端监控系统控制

由于顶管施工工艺较为复杂,需要实时调整设备的顶进方向、刀盘转速、顶进速度、进水排泥流量、减摩注浆系统,并需要实时观测设备运行的外界环境。云端监控系统可根据现场条件设置各系统参数实现自动顶进的功能,也可以通过云端控制系统远程操作设备施工。

当前设备在维护方面主要依靠经验进行,随着设备自动化程度的提高,结构更加复杂,依靠单一的经验对设备进行控制和诊断已经不能满足设备运行高效、安全的要求。本套控制软件可将设备实际问题操作经验、设备故障的维护处理经验、故障诊断专家经验等进行提炼、归纳,最终将其变为高度标准化的数据存储在云端数据库中,用于设备远程维护。

2.3 建立数据监控管理系统

建立数据监控管理系统主要包括数据存储、状态监控、过程数据和状态数据云端存储、PC端查询平台。系统具有远程设备数据的分析、显示、存储等功能[4],可实现对顶管机工作参数的实时查询、监测,对顶管机故障进行分析判定,顶管机保养提醒,并根据不同用户群进行权限设定。云端监控界面如图3所示,该控制界面可直观地显示总顶进长度、顶进速度、刀盘电流值、泥水压力值、方向变化、注浆减摩系统等。该界面作为云端显示的客户端,可同时接受多人访问。

图3 云端监控界面

3 应用数据库的建立

根据各个现场设备上传到云端的数据,在云端控制软件内进行筛选、规整,以实现数据存储、界面显示,如图4所示。“一机一档案,一段一存储”,针对不同地质条件及现场设备的使用情况建立应用数据库,将设备使用过程中的所有数据根据时间存储在应用数据库中,方便及时查阅、分析、下载。作为设备使用者,可总结施工经验,不断提升设备的使用效率,制造者可通过应用数据库中的现场数据不断优化设计,提高设备的竞争力,同时为后续研发新型设备提供理论数据支撑。

图4 应用数据库

4 结论

利用“云端技术”对顶管机的工作状态进行多人远程在线实时监控,对设备在使用过程中出现的不当操作给予自动信息提示,对设备故障可在线诊断,并给出相应的解决方案。本套系统同时集成了专家、现场应用等多方面的知识和经验,对顶管机的运行状态进行远程诊断,符合国家能源装备科技发展指引及行业发展趋势。研究内容将会对顶管掘进机的掘进方式、设备现场服务、施工问题诊断等方面带来革命性的创新,大幅度提高设备使用效率和寿命,从而提升企业的经济效益和社会效益[5]。