茎叶类蔬菜机械化收获技术研究现状与发展

2021-03-23吕晓兰王士林陆岱鹏易中懿

王 伟 吕晓兰 王士林 陆岱鹏 易中懿*

(1.江苏大学 农业工程学院,江苏 镇江 212013;2.江苏省农业科学院 农业设施与装备研究所,南京 210014;3.农业农村部长江中下游设施农业工程重点实验室,南京 210014)

我国是世界上蔬菜产量最大的国家,2018年我国蔬菜种植面积约为2 043.89万hm2,总产量约70 350万t,同比增长1.71%,其中茎叶类蔬菜种植面积742.29万hm2,占总种植面积的37.15%[1-2]。茎叶类蔬菜种类众多,不同种类蔬菜具有特定的种植模式,如结球类蔬菜种植模式主要为条播,生长周期50~100 d,成熟后高度在20~80 cm,结球由多个叶片包合成。鸡毛菜、西芹等非结球类蔬菜有撒播、条播、穴播等多种种植模式,播种量和栽培密度高。为保证出苗和生长质量,对土壤的细碎度、播种均匀性均有较高要求[3-4]。

在整个蔬菜生产中,收获作业约占总作业量的40%,但收获环节的机械化程度仍处于较低水平,随着蔬菜产业的迅速发展,日益增长的蔬菜产品需求和从业人员短缺之间的矛盾日益凸显。我国蔬菜种植区域分布广泛,收获机械作业环境多变。受光照、水分和肥料等外部环境的影响,茎叶类蔬菜的生长具有时空各异性,成熟后蔬菜的几何尺寸与物理特性存在明显差异。此外,茎叶类蔬菜的茎叶相对脆弱,在机械化收获过程中容易受外力损伤[5]。因此,茎叶类蔬菜的机械化收获作业是一个较为复杂的过程,需综合考虑作业环境、作业对象和机具结构特点等因素。按收获后蔬菜堆放有序度的不同,国内外茎叶类蔬菜收获机可分为无序收获机和有序收获机2种,其中蔬菜无序收获机结构简单,可靠性高,但收获后的蔬菜散乱,需人工二次整理。蔬菜有序收获机结构复杂,制造成本高,收获后的蔬菜品相好,有较高的商品价值[6-7]。本研究拟对国内外茎叶类蔬菜无序收获技术和有序收获技术进行分析,结合最新研究成果,提出现有问题的解决方案,以期为我国茎叶类蔬菜收获机的研究提供技术基础。

1 茎叶类蔬菜无序收获机研究现状

20世纪50年代中期,欧美发达国家就开始蔬菜收获机械的研制。早期的蔬菜收获机多采用集中式收获模式,其采收装置的工作参数为固定值,在收获过程中能够一次性完成采收区域内蔬菜的收获作业,具有收获效率高的优点[8]。

1.1 集中式蔬菜收获机

1.1.1专用型蔬菜收获机

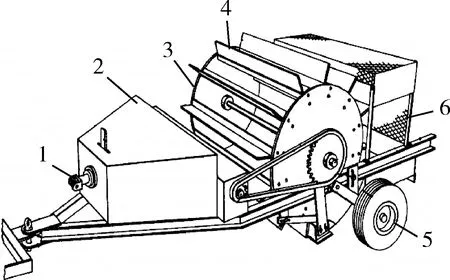

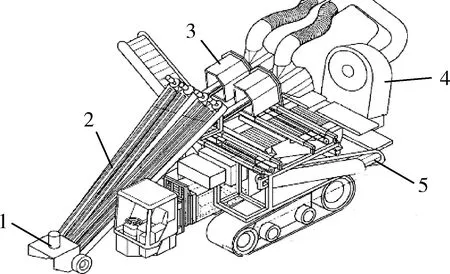

专用型结构简单,仅包含切割、输送、收集等关键部件,具备蔬菜收获机的基本结构,大多仅能收获1种蔬菜。Seeley等[9]研制了一种牵引式芦笋收获机(图1),配置浆轮型切割与输送装置,作业时拖拉机动力输出轴将动力通过变速箱传递给浆轮支架,带动拨禾片圆周转动,芦笋被拨禾片推送至割刀处完成切割,切割后的芦笋被拨禾片和风力推送至后方收集箱中。该机型优点是收获效率高,适合大规模种植模式下芦笋的收获作业。为提高收获机对芦笋的导入效果, Lachman[10]设计了一种柔性拨禾轮将芦笋茎秆引至割刀处,并将割断的茎秆推向输送带。Leach等[11]研制了一种集收获和加工于一体的履带自走式芹菜收获机(图2),该机通过负压风机产生的气流清除芹菜段上附着的杂质,同时将芹菜吹送至输送装置上,由输送装置运送至储集箱中。

1.传动轴;2.变速箱;3.浆轮支架;4.拨禾片;5.地轮;6.收集箱1. Transmission shaft; 2. Gearbox; 3. Slurry wheel support; 4. Allocate grain slices; 5. The wheel; 6. Collecting box图1 牵引式芦笋收获机[9]Fig.1 Traction asparagus harvester[9]

在专用型蔬菜收获机的研制中,我国也有较多研究。郑隽等[12]发明了一种茭白收割机,工作时驱动电机通过锥齿轮和转杆带动弧形刀片高速旋转切割茭白根部,割台前端的推动板运转将茭白向内推拢至铰筒内,铰筒将茭白露白部分切断,输送带将完成切割后的茭白传送至收纳槽完成收获。该装置具有收割效率高,成本低的优点。卢强和陈树人等[13-14]在三叶菜收获机切割装置的前上侧安装了风机和风管,利用风力将切割后的三叶菜吹进收获机的收集箱内。风力输送装置能够实现蔬菜的非接触输送,降低蔬菜收获损伤。为避免榨菜夹持输送损伤,龚境一等[15]研制了一种柔性橡胶夹持输送装置,输送装置采用带轮输送面广角结构,表面均布柔性橡胶条,增强了对榨菜的夹持稳定性。在此之后,王留步等[16]设计了一种夹持带间距可调的输送机构,该输送机构中间的辐条通过螺栓固定在支架上,通过螺栓调节辐条与夹持带的间距进而调整夹持间距。可调式输送机构可满足不同尺寸的榨菜输送要求,提高了机具适应性。

1.切割装置;2.夹持输送装置;3. 切断装置;4. 风机;5.输送带1. Cutting device; 2. Clamping conveying device; 3. Cutting device; 4. Draught fan; 5. Conveyor belt图2 履带自走式芹菜收获机[11]Fig.2 Crawler self-propelled celery harvester[11]

专用型蔬菜收获机结构简单、性能可靠,但关键部件的设计大多仅针对单一品种蔬菜的收获作业,机具利用率低。在目前的生产模式下,专用型收获机械会增加蔬菜生产成本,制约蔬菜收获机械的推广和普及,研制针对某大类蔬菜的通用性收获机可有效解决这一问题。

1.1.2通用型蔬菜收获机

韩国播蓝特有限公司生产的MT-200型蔬菜收获机结构紧凑、轻便耐用,适用于亚洲地区精耕细作模式下叶类蔬菜的收获作业。工作时通过往复式割刀切除蔬菜根部,蔬菜依靠推挤和摩擦作用被推送至回转式输送带上完成输送。该机型割茬高度可调范围3~20 cm,可用于菠菜、油菜等叶类蔬菜的收获作业[6]。意大利Hortch公司生产的SLIDE VALERIANA ECO型叶类蔬菜收获机(图3)装备了新一代割茬高度液压调节装置,提高了蔬菜收获作业的通用性[17]。工作过程中先由往复式割刀切除蔬菜根部,振动清选装置去除附着在蔬菜上的泥土,最后蔬菜通过回转式输送带输送至后方人工作业平台,由人工完成铺放捆扎作业。同时,该公司还研制生产了适用于叶类蔬菜规模化收获的SLIDE T VALERIANA 型牵引式蔬菜收获机和小型叶类蔬菜低损伤收获的HOOVER型风力输送式蔬菜收获机,均为成熟的通用型商业化机型。

图3 SLIDE VALERIANA ECO型蔬菜收获机[17]Fig.3 SLIDE VALERIANA ECO vegetable harvester[17]

我国针对通用型蔬菜收获机的研究起步较晚,相关机型较少。徐少华等[18]设计了一种叶类蔬菜通用型收获机,通过更换切割装置的设计方案实现蔬菜带根和不带根收获。当不带根收获时,由单动刀往复式切割装置将蔬菜根部切断,割断的蔬菜在前方蔬菜的推挤作用下向后运动,网孔振动板将夹带的泥土振落,同时将蔬菜运送至带式输送装置上。肖宏儒等[19]研制了一种自走式叶类蔬菜及茶叶通用收获机,收获作业前根据需求设定切割速度及机具前进速度等参数,通过高度调节油缸调节切割装置与菜畦之间的高度,以满足不同品种蔬菜和茶叶的收获作业需求。

通用型蔬菜收获机通过将关键部件模块化设计和调整作业参数的方式实现一机兼收,提高了蔬菜收获机的利用率,是目前主流的蔬菜收获机型。国外的通用型茎叶类蔬菜收获技术较为成熟,设计的机具体积庞大,制造成本高昂,不符合我国的蔬菜产业模式。我国的蔬菜种类多,种植地域分布广且分散,结构紧凑、通用性高的机型更适合我国的蔬菜收获作业。

1.1.3智能型蔬菜收获机

随着电子信息技术的迅速发展,将机械系统与传感器技术、电气控制技术结合起来,茎叶类蔬菜收获技术日趋向智能化方向发展[20]。国外智能蔬菜收获机集成了自主导航系统、割台高度自适应调节技术等先进控制技术,收获机械的操作性和作业性能得到了较大的提高。

Dong等[21]基于传统的PID算法,开发了一套蔬菜收获机的自主导航系统,该系统由内向的误差控制器和外向的补偿控制器两个独立的控制回路串联而成,实现收获机运动轨迹的自动控制。意大利Ortomec公司研制的8400 ELECTRA型自走式蔬菜收获机(图4)适用于菠菜、甜菜等绿叶类蔬菜的智能化收获作业[22]。该机型具备自主导航功能,可根据预定的行驶路径实现无人驾驶作业。同时配备了一种基于光电传感装置的割台高度自适应调控系统,能够实时检测蔬菜作物的生长高度,自动调节割台和垄面之间的距离,确保割茬高度的一致性。

图4 8400 ELECTRA型蔬菜收获机[22]Fig.4 8400 ELECTRA vegetable harvester[22]

从目前研究看,国外智能蔬菜收获机集成了自主导航系统、割台高度自适应调节技术等先进控制技术,收获机械的操作性和作业性能得到了较大程度的提高。我国对智能蔬菜收获机的研究相对偏少,机具智能化程度较低。面对复杂多变的作业环境,研究结合传感器技术、导航定位技术的智能型蔬菜收获机是今后重要的发展方向。

1.2 选择式蔬菜收获机

受外部环境的影响,茎叶类蔬菜的生长具有很大的随机性,不同蔬菜的成熟期和几何尺寸存在明显差异。选择性收获技术指在收获过程中能够有效识别达到采收标准的成熟蔬菜并针对性完成收获作业的技术。选择性收获机械作业首先采用各类型传感装置对成熟蔬菜植株进行有效识别和精准定位,其次触发末端执行机构完成蔬菜植株的茎根无损分离和输送收集作业。因此,选择性收获技术多应用于条播、穴播种植模式下几何尺寸较大的蔬菜收获作业,如芦笋、莴笋等茎类蔬菜和生菜、甘蓝等叶类蔬菜[23-24]。

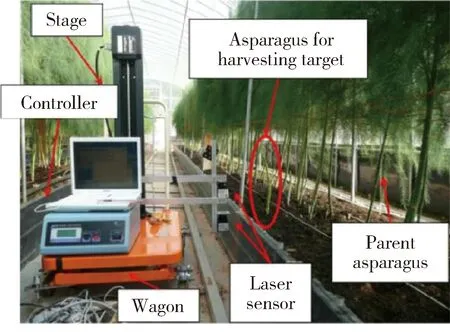

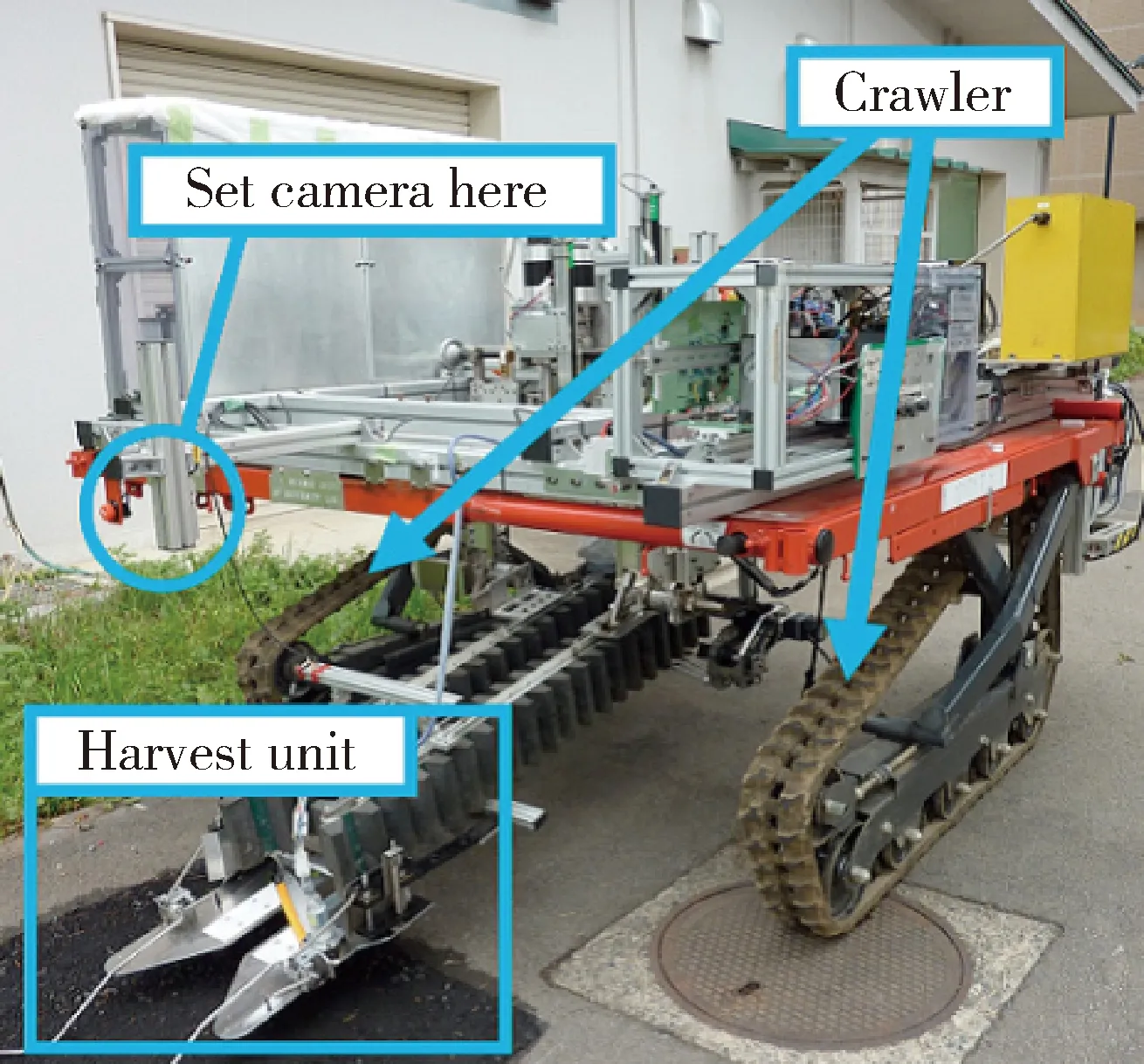

在成熟蔬菜的有效识别和精准定位方面,豆东东等[25]比较分析蔬菜叶面积图像阈值分割算法、K-means空间算法和L*a*b*空间下的K-means空间算法,结果表明L*a*b*空间下的K-means空间算法不仅能有效分割蔬菜叶面积图像,且能以彩色图像的形式输出生长状况。为避免光照强度对图像识别效果的影响,Sakai等[26]采用激光扫描传感器进行芦笋的定位与长度检测(图5),通过图像阈值处理的方式确定芦笋长度,最终将芦笋嫩茎和芦笋母体分离出来并获取目标坐标方位。Lund等[27]研制的智能芦笋收获机采用对射式光纤传感器对芦笋高度进行检测,当芦笋高度达到采收高度将阻断光纤信号,控制器控制复式割刀将其切断。Raja等[28]采用一种基于局部标记的作物信号技术对生菜植株有效区分,在生菜幼苗移栽之前使用荧光化合物对其标记,利用紫外线光照捕获生菜图像,从而实现成熟生菜的精准定位。

图5 激光传感器检测平台[26]Fig.5 Laser sensor detection platform[26]

在末端执行机构方面,Iire等[29]设计了一种4自由度机械抓取手臂,该机械手臂采用直流电机和气缸驱动的圆柱凸轮结构,可在5 s内完成蔬菜的移动、抓取、切割、返回等采收工序。该机构移动精度0.5 mm,旋转精度0.01°,平均成功采集单株蔬菜时间为13.7 s。Dou等[30]开发的白芦笋选择性收获末端执行装置装置采用PWM控制策略,由步进电机驱动执行器剪切、夹紧等工序,试验表明该末端执行器定位精度0.2 mm,平均单株芦笋采收时间为15 s。Salkeld等[31]研制的芦笋选择性收获机采用高压水射流和夹持输送带作为芦笋末端采收机构。当达到一定高度的芦笋顶端触发位于输送带顶端的光电传感器时,芦笋根部的射流泵喷射出的高压水射流将芦笋切断,夹持输送带将芦笋输送至后方收集箱内,未成熟的芦笋高度较低无法触发光电开关,从而完成选择性收获作业。高压水射流的工作效率高于末端抓取手臂,但易受田间复杂环境的影响,适应性较差。

在选择式收获技术研究中,茎叶类蔬菜有效识别和精准定位技术主要分为图像识别和激光扫描2种。光照强度、稳定性和均匀性对采集图像质量有较大影响,在大田环境下工作性能较差。激光扫描技术受光照环境影响较小,但扫描精度较低、传感器成本较高,2种技术均存在一定局限性。末端执行机构结构复杂,实际生产中在收获质量、收获效率等方面和集中式收获存在一定差距,未能大规模推广使用[32-33]。

2 茎叶类蔬菜有序收获机研究现状

2.1 结球类蔬菜有序收获机

结球类蔬菜的主要种植形式为垄作,采用条播模式,蔬菜定植的直线度较高,大多采用有序收获方式,收获机械一次性完成蔬菜的拔取、切根、输送、剥叶、收集等作业工序[34]。

2.1.1蔬菜物理特性

蔬菜物理特性的研究为蔬菜收获机械结构设计提供参考依据,是收获机械研发的重要环节[35-36]。Parsons等[37]和Rehkugler等[38]分别测量了结球甘蓝的物理和机械特性,包括球径、球重、茎叶长度等几何参数和切割力等力学参数,为甘蓝收获机关键部件的设计提供了理论依据。Kohyama等[39]进行了大白菜根茎的拉伸力学性能试验,试验结果表明白菜根茎轴向和径向具有不同的拉伸力学特性,是高度异质性和各向异性材料。周成等[40-41]应用统计学的方法,对甘蓝拔取力、根茎含水率、剪切强度、压缩特性等物理力学参数进行了分析,据此确定了导入拔取装置、带式扶持装置、切根装置等收获机关键部件的结构参数。

2.1.2蔬菜收获机拔取装置

在蔬菜拔取提升装置的研究方面,Karahashi等[42]研发了一种双螺旋杆拔取升运机构,螺旋杆被固定在与水平地面夹角22°的割台上,工作时螺旋杆克服土壤阻力和甘蓝自身重力将甘蓝从土壤中拔出。双螺旋拔取机构结构简单,拔取效率高,但容易损伤甘蓝球体。为降低拔取过程中白菜损伤,李向军等[43]研制了一种回转式的带式拔取机构,该拔取机构采用电动马达驱动,依靠高密度柔性皮带与大白菜之间的摩擦力完成白菜的扶正拔取作业。为避免皮带竖向打滑,在皮带中间位置加装一条C型齿状带。丹麦的Asa-lift公司研制出一种弹性橡胶网带拔取装置,网带内侧安装有张紧轮,以确保不同几何尺寸的甘蓝能被拔取和导入。与双螺旋导入结构相比,网状导入装置能降低甘蓝球体损伤,但拔取稳定性欠佳[44]。

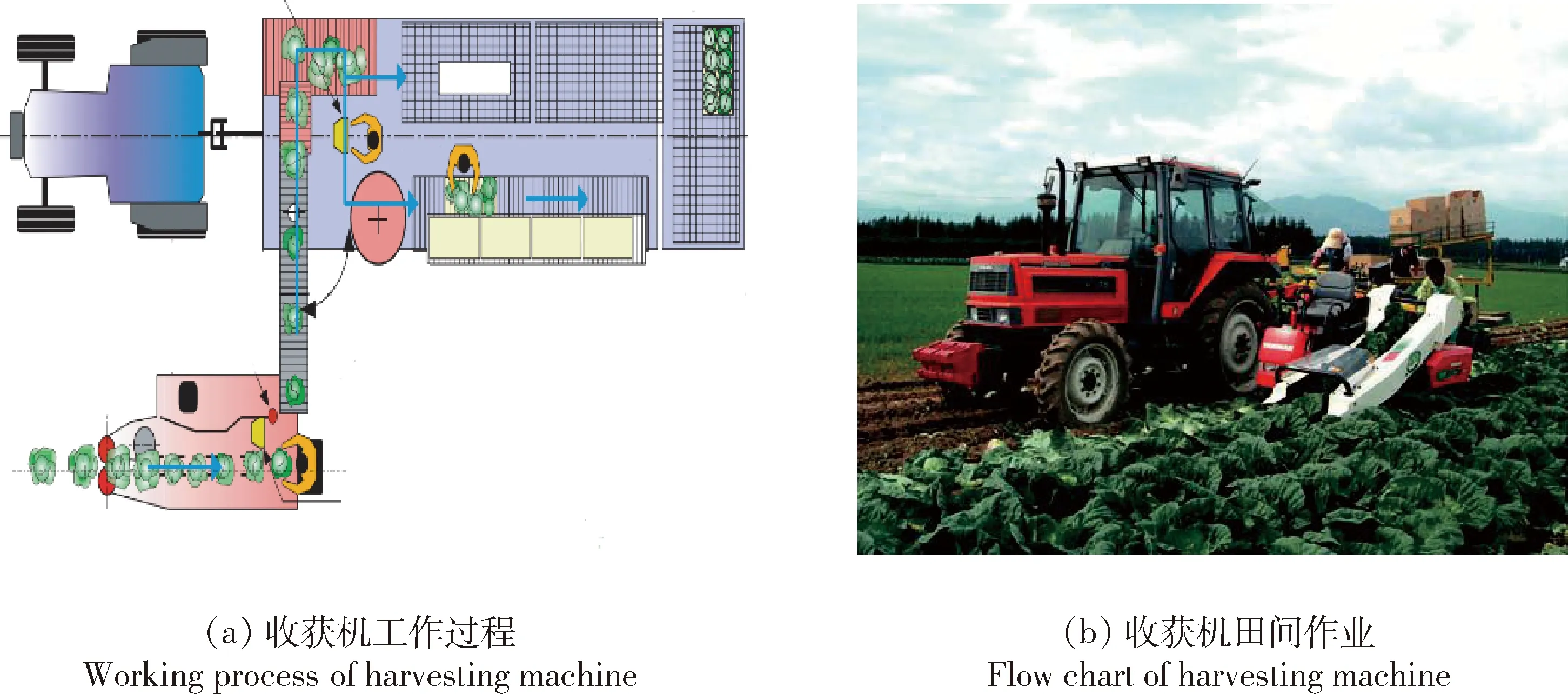

2.1.3蔬菜收获机输送装置

为保证输送过程中姿态稳定性,收获机械多采用夹持输送方式输送甘蓝[45]。杜冬冬等[46]研制的甘蓝输送装置核心结构为锯齿型输送链和双横向输送带,锯齿型输送链夹持甘蓝根部并输送,双横向输送带内侧为覆有PVC材质的圆弧形凹槽。甘蓝在输送链和输送带的同步输送下稳定提升。为更好的保持蔬菜竖直姿态,Nang等[47]研制了一种压顶式输送装置,当压顶式输送装置输送速度和底部输送带输送速度相同时,结球莴苣将保持直立姿态被输送至收集箱中。该输送装置采用波纹状聚氨酯材料,能有效减少输送装置对结球莴苣的冲击损伤。Ali等[48]建立并分析了白菜输送过程中的运动学模型,研究白菜运动规律与输送带宽度、连杆长度、输送速度等输送装置工作参数之间的关系,确定了在输送速度0.2 m/s,连杆长度190 mm,输送带宽度500 mm时白菜输送损伤最小。Hachiya等[49]研制了一种牵引式甘蓝收获机,通过人工作业的方式保持甘蓝输送的有序度(图6)。作业时甘蓝根部被圆盘式割刀切除后随横向输送装置输送至工人A处,工人A将甘蓝搬运至液压式输送带上,工人B负责剥去甘蓝外包叶,工人C完成甘蓝的筛选装箱工作。人工输送可显著降低甘蓝球体的损伤率,但会增加人工作业劳动强度,不适于长时间收获作业。

图6 牵引式甘蓝收获机[49]Fig.6 Traction cabbage harvesting machine[49]

2.1.4蔬菜收获机智能系统

Mistuhashi等[50]研制了一种基于开关执行器的结球莴苣收获机(图7)。该型收获机利用安装在前端的摄像头获取蔬菜和切割装置的相对位置,基于MPC算法控制收获机转向机构,确保切割装置与前方的结球莴苣保持同一直线方位。Noriyuki等[51-53]研制的选择性甘蓝收获机器人包括履带式动力底盘、机器视觉系统、液压驱动机械手臂3部分。该型机器人通过CCD彩色摄像机获取甘蓝的球径,图像处理器判断甘蓝的成熟度,利用液压马达驱动机械手臂抓取甘蓝头部,末端的切割装置完成甘蓝根部的切除工作。机械手臂的移动和绕垂直方向的转动分别通过编码器和电位器反馈控制。该机型收获单株甘蓝的最短运行时间为22 s,收获合格率仅为45%。

国外的结球类蔬菜有序收获技术已较为成熟,市场上具有一批商业化产品。我国的结球类蔬菜收获机及相关技术的研究起步较晚,技术基础薄弱,蔬菜收获机在实际收获过程中还存在球体损伤、机具堵塞等问题。结球类蔬菜通常在大田环境下种植,采收成熟期往往不一致,需采用多次选择性收获方式避免收获损失。现有的选择性收获机器人在视觉识别定位精度、机器手臂摘果效率和损伤率方面还存在较多问题,无法满足生产需求,实用性较低[54]。

图7 智能莴苣收获机[50]Fig.7 Smart lettuce harvester[50]

2.2 非结球类蔬菜有序收获机

2.2.1有序夹持输送装置

非结球类蔬菜茎叶鲜嫩脆弱,有序输送的难点是在保证蔬菜姿态稳定的同时避免茎叶损伤。目前国内外非结球类蔬菜有序收获机大多采用柔性夹持方式完成有序输送作业。Medlock等[55]研制的大葱有序收获机通过导入轮将大葱引导至夹持升运带处,由土下切割装置切除大葱根部,最后输送带将大葱输送至存储箱中。在整个收获过程中,夹持升运带和横向输送带通过柔性夹持的方式保证大葱的立式姿态,从而实现大葱的有序输送。意大利Hortch公司研制的SLIDE CRAB型叶类蔬菜有序收获机(图8),主要用于菠菜、茴香等叶类蔬菜的有序收获作业[56]。为避免输送过程中蔬菜损伤,该机型采用一种双波纹状夹持输送带柔性夹持蔬菜根茎。该型收获机最大前进速度10 km/h,收获效率2 200 kg/h,是欧美发达国家典型的叶类蔬菜有序收获机型。

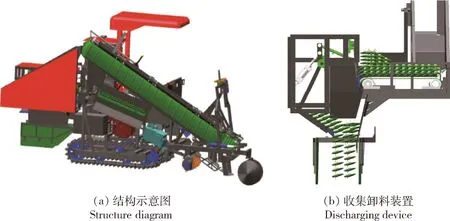

刘东等[57-58]使用质构仪测定了鸡毛菜在压缩及剪切条件下的力学特性参数,得到了鸡毛菜茎秆的弹性模量和压缩破碎力,在此基础上对鸡毛菜有序收获机的柔性夹持输送装置进行了设计。吕晓兰等[59]发明了一种智能蔬菜有序收获机(图9),包括四轮电驱底盘、垄面仿形装置、切割装置、有序输送装置、液压系统、控制平台等。输送装置前端为喇叭状,装备底面和两侧共3条输送带,输送带上安装有调速器感应板,将蔬菜对输送带的挤压力信号传递给控制箱,控制箱可根据蔬菜密集程度自动调节割刀切割速度和输送带转速。在输送过程中,3条输送带运动速度相同,蔬菜在推挤和摩擦的作用下保持直立姿态,被有序输送到周转箱内。

图8 SLIDE CRAB型叶类蔬菜有序收获机[56]Fig.8 SLIDE CRAB leaf vegetable harvester[56]

图9 智能蔬菜有序收获机[59]Fig.9 Intelligent orderly vegetable harvester[59]

2.2.2有序铺放梳理装置

有序铺放作业是蔬菜有序化收获最后一道工序,为提高有序收获机作业性能,已有研究针对蔬菜机械化铺放梳理装置开展了一系列研究。施印炎等[60]根据芦蒿收获时的农艺需求,设计了一种芦蒿收集梳理装置,可实现芦蒿的有序输送和有序收集。作业时,芦蒿由立式柔性输送带夹持输送至转向装置处,芦蒿被绊倒脱离输送带并倾倒至正下方的卧式输送装置上,卧式输送带将铺放的作物有序输送至收获机一侧的收集箱内。李海同等[61]设计的不对行菜薹有序收获机有序收集装置工作原理如下:位于输送装置后方的分流装置将输送带总成内的菜籉分流成3股蔬菜流,菜籉脱离输送装置后掉落到正下方的有序梳理装置内,完成初步分离梳理工作,最后由往复式有序铺放装置完成有序铺放和收集。侯加林等[62]利用理论计算和试验研究相结合的方法,确定了大葱有序收集卸料装置的工作参数(图10)。工作时气缸伸出,阻葱装置关闭,载葱平台收集导葱装置掉落的大葱。气缸收缩,阻葱装置打开,载葱平台上的大葱依次落入接葱装置上,经铺放装置成堆铺放至菜畦上。

图10 大葱有序收获机[62]Fig.10 Chinese onion orderly harvester[62]

目前对茎叶类蔬菜收获机有序输送和铺放梳理装置的研究主要集中在柔性夹持输送技术和往复式铺放技术上。当蔬菜空间种植不均匀时,柔性夹持输送技术易受夹持力变化的影响,普遍存在蔬菜夹持损伤、姿态位移变化等问题。受蔬菜之间相互作用的影响,往复式铺放梳理后蔬菜有序度较差,仍需人工二次整理装箱。

3 茎叶类蔬菜收获机发展趋势

欧美发达国家的茎叶类蔬菜机械化收获装备较为成熟,技术先进;但国外蔬菜收获机械在作业环境、作业对象、消费习惯等方面和我国存在诸多不同。因此,欧美发达国家的蔬菜收获装备并不适合直接进口使用,应在借鉴国外蔬菜收获装备和技术的基础上,结合我国茎叶类蔬菜产业的实情,发展适用于我国国情的蔬菜收获机械。从目前的研究现状看,我国的茎叶类蔬菜收获机大多仅为物理样机,相关机型没有在实际工况下检测,未来茎叶类蔬菜收获机应从以下方面进一步完善:

1)机械结构优化设计。为适应复杂的作业环境,蔬菜收获机械应尽可能结构紧凑、性能可靠。且我国蔬菜种类繁多,需提高蔬菜收获机械的通用性以降低使用成本。目前,在蔬菜收获机输送装置[63]、割台高度调节装置[64]、割台整体结构优化[65]等方面的研发已取得一系列成果。在满足收获性能的前提下,研究不同种类蔬菜收获机械共性,参照模块化成组设计方案,通过更换某些关键部件或调节工作参数做到一机兼收,提高收获机械的通用性,降低蔬菜机械化收获成本。

2)自动化收获技术。我国茎叶类蔬菜收获机的研制起步较晚,但自主导航术[66]、自动称重[55]、割台高度自动调节[67]等自动化技术已被应用到蔬菜收获装备上,但相关的自动化技术研究还停留在试验样机上,与国外相比还存在较大的差距。随着精准农业的发展,将自主导航系统、故障检测系统、割台行走仿形系统集成到蔬菜收获机上,进一步提高操作性和工作性能是未来蔬菜收获机的研究方向。

3)选择性收获技术。目前蔬菜形态和位置的有效获取大多采用视觉传感器或光电传感器作为传感元件,在自然光照条件下获取采摘对象的形态和方位。由于采摘对象之间重叠遮挡、自然光线强弱变化、作业区域温度的不稳定都会影响传感元件的工作性能。采摘作业环境的非结构化,要求末端执行装置具备较高的灵巧性和可控性,提高采摘成功率。因此,开发高稳定性感应元件高水平图像处理算法或低成本激光扫描技术,改进末端执行机构的控制策略和机械结构是选择性收获技术的发展趋势[68]。

4)有序收获技术。我国的茎叶类蔬菜有序收获机在实际收获还存在诸多问题,如:柔性夹持输送蔬菜损伤率高、输送易发生堵塞,有序铺放捆扎装置作业铺放效率低、作业效果差。另外,对拨禾切割作业过程中拨禾装置和切割装置对蔬菜姿态扰动方面也缺乏相关研究。通过研究蔬菜的几何形状和物理特性,对收获过程中蔬菜的受力、弹性变形和运动姿态进行分析,构建蔬菜的低损伤约束条件[69]。研究柔性分禾扶持技术、低扰动切割技术、可调式低损伤夹持输送技术和自动打捆技术,确定有序收获机分禾装置、切割装置、输送装置和有序装箱装置等关键部件的结构参数和工作参数,有效解决蔬菜无序收获和无序收集的问题,实现蔬菜有序化收获作业。