未知参数小模数齿轮齿距和齿廓偏差视觉测量

2021-03-23刘小兵

汤 洁,刘小兵,李 睿

(北京工业大学北京市精密测控技术与仪器工程技术研究中心,北京100124)

1 引 言

小模数齿轮由于齿轮尺寸小、齿槽间隙小的几何特点在齿轮分析式测量中受限制,小模数齿轮惯性小、轮齿刚性差的机械特点也对齿轮综合测量产生了影响[1-3]。在接触式测量中,测头难以进入小模数齿轮的齿槽间隙,操作难度高,容易损坏测头;小模数齿轮装夹困难,产生的安装误差对齿距偏差和齿廓偏差的测量产生影响[4-6]。为了克服上述问题,人们采用光学方法对小模数齿轮进行测量。该方法主要分为两种:基于相移法的齿轮测量和基于视觉的齿轮测量。基于视觉的齿轮测量具有高精度、高效、无损、成本相对较低、自动化程度高、易于实现在线测量等优点[7-11],对于小模数齿轮的高精度测量具有较大的优势。

文献[12]搭建的基于机器视觉的齿轮几何参数测量系统,实现了直齿圆柱齿轮各项参数的测量,该系统对于齿顶圆尺寸为156 mm的齿轮的测量误差为±0.101 mm。文献[13]利用CCD相机获取沿齿轮廓形运动的探针图像,实现了齿轮齿面误差的测量。文献[14]采用机器视觉测量技术开发了直齿圆柱齿轮几何尺寸测量系统。文献[15]通过计算机视觉技术,完成了对模数为5 mm齿轮齿距累积总偏差的测量,可适用于中模数齿轮的测量。文献[16]通过装夹定位,利用图像拼接技术,完成了对中小模数齿轮齿廓总偏差的测量,与三坐标测量结果对比,最大误差不超过3μm。

基于视觉的齿轮测量技术得到了一定的研究和应用。为了实现小齿轮模数齿轮的高测量精度,本文在搭建的小模数齿轮视觉测量系统中,对未知参数的小模数齿轮测量其基本参数,根据ISO 1328-1:2013对齿轮的齿距偏差和齿廓偏差[17-18]进行评定,开发小模数齿轮测量视觉测量数据处理软件,并开展试验研究。

2 小模数齿轮视觉测量系统

2.1 测量系统

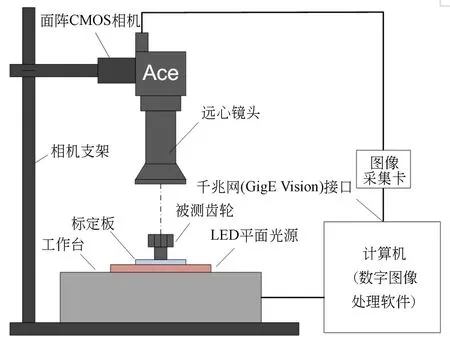

小模数齿轮视觉测量系统的测量原理如下:对测量系统标定后,将被测小模数齿轮置于视场范围内,通过面阵CMOS相机和远心镜头获取被测齿轮图像,再获取其边缘坐标信息,并进行边缘位置偏差的补偿,测量得到齿轮几何中心等基本参数,并在此基础上进行齿面的齿廓偏差和齿距偏差评定。

小模数齿轮视觉测量系统结构框图如图1所示。工作台上置有光源,其上方放置被测小模数齿轮,面阵CMOS相机搭载远心镜头置于被测齿轮正上方,经图像采集卡获取图像,在计算机上进行了数字图像处理及数据处理。

图1 小模数齿轮视觉测量系统Fig.1 Visual measurement system for small modulus gears

用已标定的小模数齿轮视觉测量系统,以小模数齿轮为测量对象进行图像预处理,主要为了消除噪声对图像的影响;经灰度阈值分割使小模数齿轮与背景分离,提取其亚像素边缘,获得其物理坐标,经拟合测量反求出齿轮的基本参数,再进行齿面偏差评定。测量流程如图2所示。

图2 小模数齿轮测量流程Fig.2 Measurement procedure of small-modulus gears

2.2 像素当量标定

视觉测量中,为了得到物体的被测尺寸参数,需要建立像素尺寸和实际物理尺寸的对应关系,需要标定每个像素代表的实际尺寸,即像素当量。像素当量的标定精度直接决定视觉系统的测量精度。

像素当量标定流程如图3所示。利用标定板的图像特征,通过阈值分割找到标定板的内部区域;再利用亚像素边缘提取方法来提取标定板各个圆标志点的边缘,并通过最小二乘法拟合成圆,提取出每个圆心的中心坐标作为像素当量标定的特征点。通过比较同一行中相邻圆标志点之间的圆心距物理尺寸设计值和像素数量,得到同一行的像素当量;再由多个同一行的像素当量的平均值作为系统像素当量标定值,表示为:

式中:Ka为每次测量得到的像素当量,S为标定板相邻圆点圆心距物理尺寸设计值,Pa为相邻圆标志点的像素数量,b为测量次数。

像素当量标定实验流程如下:在进行系统标定时,将圆点标定板(如图4所示)放置在镜头视野中心,采集标定板图像,对采集到的图像利用阈值进行图像分割,采用Halcon提供的Canny算子提取每个标志圆点的亚像素轮廓,用最小二乘法拟合成圆,获取到每个圆标志点的中心。测量出圆点标定板中同一行6个相邻圆标志点的圆心距像素的尺寸Pa,共测量7行圆标志点。通过公式(1)计算得到像素当量K为5.595 2μm/pixel[19]。由像素当量K反算得到像素当量标定中所用的42个圆心距的实际物理尺寸,得到圆心距物理尺寸的标准偏差为0.1μm。

图3 像素当量标定流程Fig.3 Pixel equivalent calibration procedure

图4 圆点标定板Fig.4 Polka-dot calibration plate

3 齿距偏差和齿廓偏差评定

3.1 齿轮基本参数测量

3.1.1 齿轮几何中心

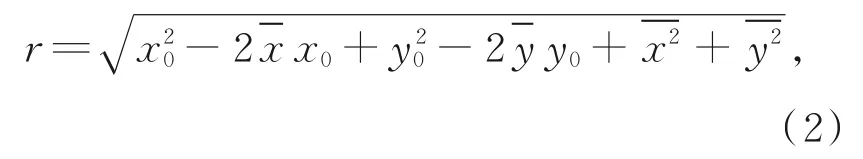

齿轮的内孔作为齿轮加工的基准,其内孔的中心作为齿轮几何中心用于参数测量和齿面偏差评定,符合基准统一原则。提取内孔亚像素边缘轮廓,通过获得边缘轮廓上的亚像素坐标点数组Pj(xj,yj),j=1,2,...,n,由最小二乘原理推导出最圆亚像素级拟合公式:

求出齿轮中心坐标O(x0,y0),即测量基准:

3.1.2 齿 数

这里基于形态学的方法快速且准确地获取齿数,测量流程如图5所示。

对采集到的图像进行二值化处理,二值化灰度阈值设为64(256/4),以便获得完整的齿轮区域;再进行开运算,除去试件外毛刺和孤立小点等影响,而总体位置和形状不变;对图像进行腐蚀运算,并与二值化的区域进行求差运算。由于差集后的区域可能存在不连续的微小区域,需要再进行腐蚀运算,之后所剩区域个数,即为齿数z。

图5 齿数测量流程Fig.5 Flow chart of tooth number measurement

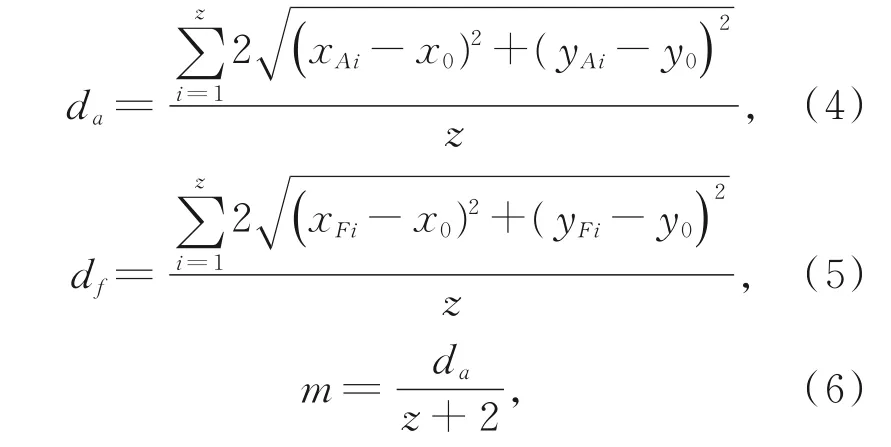

3.1.3 齿顶圆直径、齿根圆直径和模数

以齿轮测量中心O(x0,y0)作为原点,逐个向齿顶做检测线OA,向逐个齿根做检测线OF,间隔角度为1°,检测线如图6所示。

图6 齿顶圆与齿根圆检测线Fig.6 Detection line for tooth addendum and dedendum

齿顶圆检测线OA与齿轮亚像素边缘的逐个齿顶边缘相交,其中与原点O(x0,y0)之间的直线距离最大值的交点坐标为Ai(xAi,yAi),i=1,2,...,z;同理可得到齿根圆检测线OF与在齿根处的最小值的交点坐标为Fi(xFi,yFi),i=1,2,...,z。

可利用O(x0,y0)与A两点之间距离的最大值rAi(i=1,2,...,z)的均值计算齿顶圆直径da,与F之间距离的最小值rFi(i=1,2,...,z)的均值计算齿根圆直径df。对于小模数齿轮来说,齿顶高系数h*a=1,计算得到:

其中m为模数。如果待测齿轮模数为标准值,则可以对式(6)得到的结果用标准模数比较接近的模数值确定最终模数m。

3.2 齿距偏差评定方法

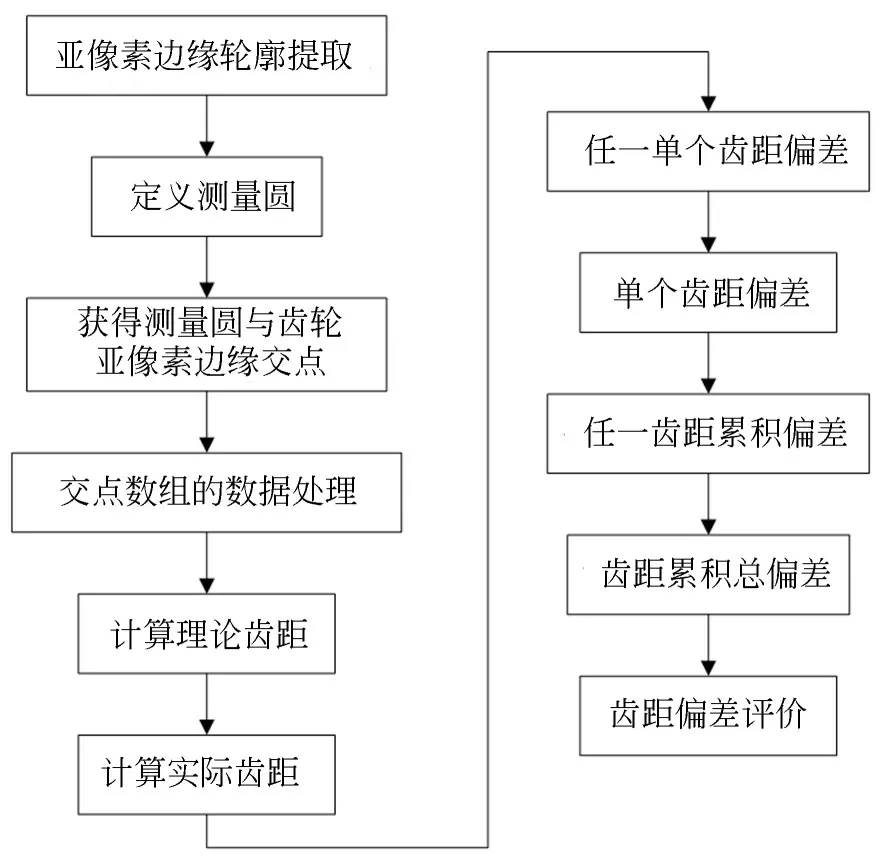

齿距偏差反映了齿轮的加工精度,影响传动过程的平稳性,是精度指标主要的偏差项目之一。齿距偏差评定流程如图7所示。对采集的齿轮图像进行预处理后,提取齿轮的亚像素边缘,定义分度圆d为测量圆dM,测量圆与提取的齿廓边缘相交,得到边缘在分度圆上的交点数组;以齿轮几何中心向交点做检测线,对获得的交点以左右齿面分为对应的数组;由标准ISO 1328-1:2013对齿距偏差进行评定。

图7 齿距偏差评定流程Fig.7 Assessment process of tooth pitch deviations

齿距偏差评定的关键是对齿距的测量。如图8所示,齿轮齿廓与测量圆(本文以分度圆作为测量圆)相交,与齿轮左右齿廓相交的交点分别为L1,L2,L3,...,Lz和R1,R2,R3,...,Rz;以 点O(x0,y0)为中心,同向齿廓两相邻交点之间的夹角(锐角)分别为θ1,θ2,θ3,...,θz(∠LiOLi+1)与β1,β,2,β3,…,βZ(∠RiORi+1);同侧齿廓上两相邻交点之间夹角对应的弧长为实际基圆齿距pi。

测量锐角βi时,由向量ORi和ORi+1得到:

其中:Ri与Ri+1之间夹角对应的弧长为齿轮的实际齿距pi,其公式为:

图8 齿距偏差评定原理Fig.8 Principle for tooth pitch deviations evaluation

同理可得到Li与Li+1之间的实际齿距pi。

任一单个齿距偏差为:

单个齿距偏差为:

任一齿距累积偏差为:

齿距累积总偏差为:

3.3 齿廓偏差评定方法

齿廓总偏差Fa是评定齿轮几何精度的基本项目之一,是齿轮工作平稳性的重要指标。

渐开线上任何一点的轨迹方程可表示为:

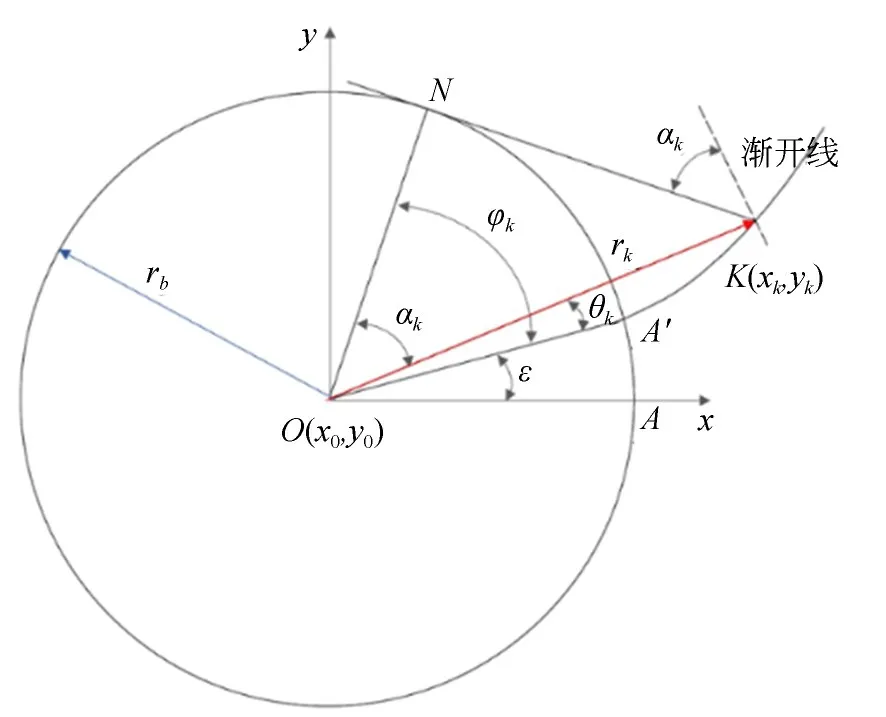

图9 直角坐标系渐开线测量原理Fig.9 Principle for involute measurement in cartesian co⁃ordinate system

如图9所示,K(xk,yk)为渐开线上一点,ε为渐开线起始点与x轴方向上的夹角,rb为基圆半径,φk为渐开线展开角,αk为压力角,θk为OK与x轴方向上的夹角。由图中的几何关系可知:

由图9齿轮中的几何关系化简可得:

将渐开线上的任一待测点(xh,yh)代入式(16),可得:

采集渐开线齿廓上m点后可以得到一系列εh(h=1,2,...,m),找到其中的最大值εmax与最小值εmin,二者之间的差值可用Δε表示,齿廓总偏差可表示为:

各测量点的齿廓偏差值的集合为Eh,每个测量点对应的展开长度为Lh。对计值范围Lα内的坐标点集合{(Lh,Eh)}进行齿廓偏差评定,其中,h=1,2……m,m为集合{(Lh,Eh)}中的测量点数。对集合进行最小二乘中线拟合,得到:

根据齿廓偏差的定义可知,齿廓形状偏差为:

齿廓倾斜偏差为:

式中:k为最小二乘中线斜率,ra为齿顶圆半径,rb为基圆半径,LCf为齿廓控制点对应的展开长度。

4 试验结果与分析

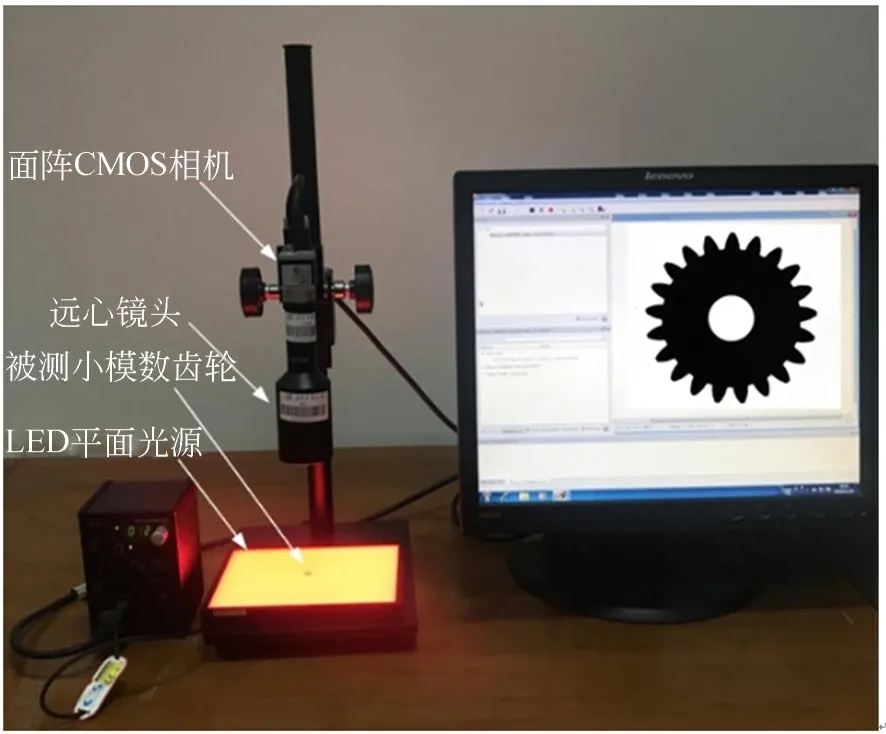

小模数齿轮视觉测量装置如图10所示,主要包括德国Basler公司型号为acA3800-10gm的面阵CMOS黑白相机,感光芯片尺寸为6.44 mm×4.62 mm,相机图像分辨率为3 856 pixel×2 764 pixel,像素尺寸为1.67μm×1.67μm;日本Mori⁃tex公司型号为MML03-HR110D-5M1的物方远心镜头,视野范围为21.47 mm×15.40 mm。该系统中配备了LED平面光源,发光颜色为红色,光源亮度可调。该系统采用玻璃圆点标定板。结合德国MVtec公司的HALCON视觉算法包,进行数字图像处理。

图10 小模数齿轮视觉测量试验装置Fig.10 Experiment device of small-modulus gear visual measurement system

4.1 小模数齿轮测量系统评定软件

小模数齿轮视觉测量系统软件主要由4个模块组成:图像采集、数字图像处理、摄像机标定及齿轮偏差评定,测量软件界面如图11所示。

图11 小模数齿轮视觉测量系统的软件界面Fig.11 Software interface for small-modulus gear visual measurement system

4.2 齿距和齿廓偏差评定结果

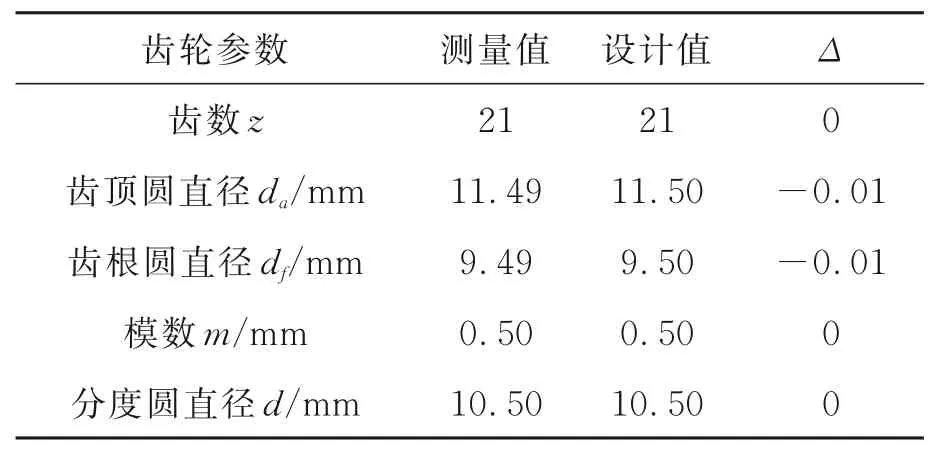

将视觉测量试验结果与齿轮参数的设计值进行对比,结果如表1所示。

表1 齿轮基本参数反求结果Tab.1 Reverse results of basic gear parameters

除分度圆直径外,本系统各参数的测量值均为视觉测量中未经圆整的数据值,因被测小模数齿轮为标准模数齿轮,经圆整后的最终模数为0.5 mm,由圆整后的最终模数计算分度圆直径d。本系统齿顶圆直径和齿根圆直径的测量值与理论值的差值分别为−0.01,−0.01 mm。由于齿轮加工误差的存在,齿根圆直径和齿顶圆直径的测量值与设计值会存在一定的偏差。

4.2.1 齿距偏差测量

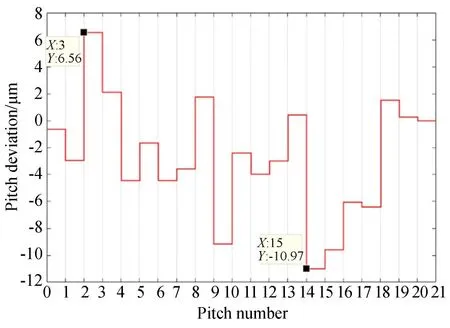

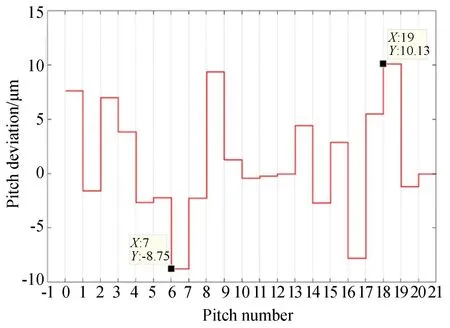

由齿距偏差测量方法,得到左齿面及右齿面的任一单个齿距偏差fpi的测量结果,如表2所示。由表2可知,左齿面单个齿距偏差fp=11μm,右齿面单个齿距偏差fp=13μm。经计算可得左右齿面任一齿距累积曲线偏差,分别如图12和图13所示。

表2 任一单个齿距偏差测量的结果Tab.2 Measurement results of individual single pitch de⁃viation (μm)

图12 左齿面任一齿距累积偏差曲线Fig.12 Curve of individual cumulative pitch deviation of left tooth flank

图13 右齿面任一齿距累积偏差曲线Fig.13 Curve of individual cumulative pitch deviation of right tooth flank

由任一齿距累积偏差可计算左齿面齿距累积总偏差Fp=7+11=18μm;右齿面齿距累积总偏差Fp=10+9=19μm。

基于该小模数齿轮视觉测量系统(Visual Measurement System,VMS)及齿距偏差评定方法,根据ISO 1328-1:2013进行齿距偏差评定结果与齿轮测量中心(Gear Measuring Center,GMC)测量结果的对比。在齿轮测量中心上对该被测齿轮进行测量,被测齿轮评定结果为8级(ISO 1328-1:2013)。齿轮测量中心测量试验如图14所示,评定结果也是依据标准ISO 1328-1:2013。

齿距偏差比对结果如表3所示。本系统单个齿距偏差、齿距累积总偏差测量值与齿轮测量中心的测量值左、右齿面的最大差值,分别为1,4μm。

图14 齿轮测量中心测量试验Fig.14 Measurement of gear′s measurement center

表3 齿距偏差比对结果Tab.3 Comparison of tooth pitch deviations(μm)

4.2.2 齿廓偏差测量

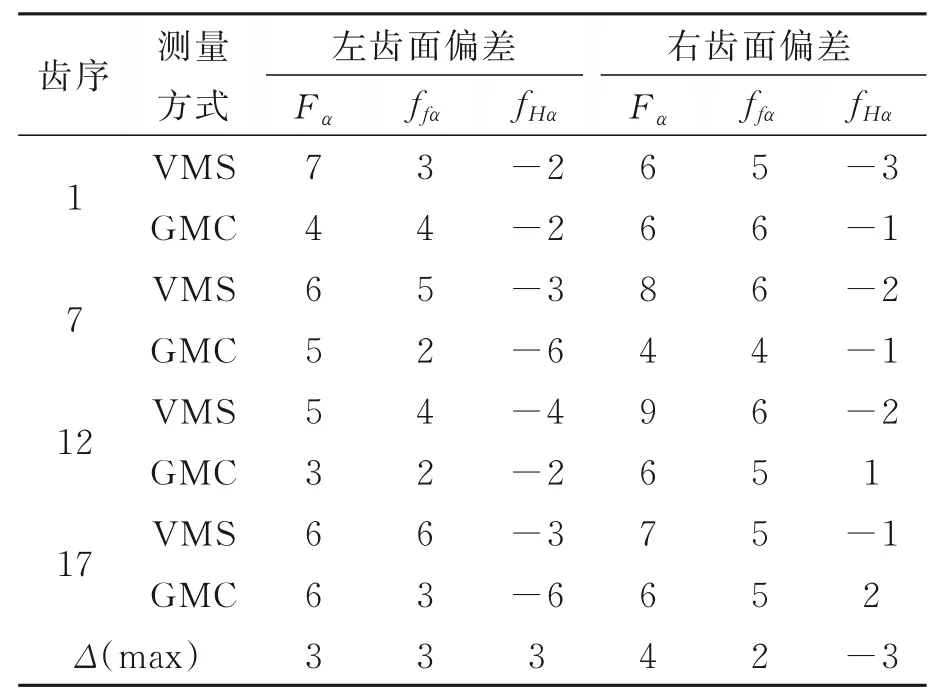

对被测齿轮进行全齿测量,齿廓偏差全齿测量结果如表4所示。对比基于本文设计的小模数齿轮视觉测量系统及齿廓偏差评定方法的测量结果与齿轮测量中心,选择齿序为1,7,12和17四条齿廓,对比结果如表5所示。本系统的齿廓总偏差、齿廓形状偏差、齿廓倾斜偏差测量值与齿轮测量中心测量值的最大差值分别为4,3,3μm。

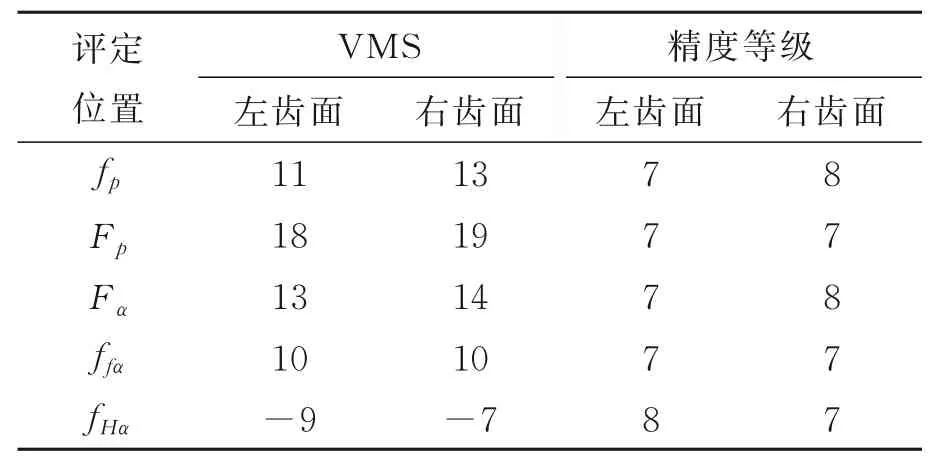

将以上得到的小模数齿轮左右齿面的齿距偏差和齿廓偏差测量值根据齿轮精度标准ISO 1328-1:2013各偏差项目的公差允许值进行齿轮精度等级评定,如表6所示。可以看出,被测小模数齿轮的齿距偏差和齿廓偏差的评定精度等级为8级,与齿轮测量中心给出的对应偏差的精度等级一致。

试验结果表明,基于本文的小模数齿轮视觉测量系统的齿距偏差和齿廓偏差测量结果与齿轮测量中心相比,绝对误差最大为4μm;而采用视觉测量小模数齿轮的测量时间为7~10 s,远远小于人工测量所需要的时间,因此渐开线小模数齿轮视觉测量方法相比齿轮测量中心上的测量,操作更容易,减小了操作员的工作强度,并提高了测量效率。

表4 齿廓偏差全齿测量结果Tab.4 Measurement results of tooth profile deviations(μm)

表5 齿廓总偏差评定结果Tab.5 Evaluation results of total profile deviation(μm)

表6 齿轮齿距偏差和齿廓偏差的评定结果Tab.6 Results of tooth profile deviations measurement(μm)

5 结 论

依据齿轮精度标准ISO 1328-1:2013中齿轮偏差的定义及评定方法,本文给出了基于视觉测量的齿轮基本参数的(齿轮中心、齿数、模数、齿顶圆直径和齿根圆直径)反求方法和齿距偏差和齿廓偏差的评定方法,并开发了小模数齿轮视觉测量数据处理软件。采用小模数齿轮视觉测量系统对模数为0.5 mm的渐开线圆柱直齿轮进行测量,并与齿轮测量中心的测量结果对比,两者的绝对误差最大为4μm,最小为1μm,评定齿轮精度等级均为8级。本系统及测量方法可在一定范围内用于小模数齿轮齿距和齿廓偏差测量,为基于视觉测量、工业CT和结构光等非接触式齿轮测量方法的研究提供了参考。