石灰窑烟气治理技术探讨

2021-03-23高宏亮

高宏亮

(河北航天环境工程有限公司 北京 100072)

0 引言

石灰作为工业生产的重要辅料,广泛应用于冶金、化工、环保、建材等诸多行业,高品质的活性石灰主要应用于炼钢、烧结及电石行业。石灰窑在煅烧过程中产生的颗粒物/粉尘已基本得到治理,但随着环保标准的提升,其NOx、SOx等的治理也逐渐被提上了日程[1]。鉴于石灰窑烟气脱硝治理目前在国内属于起步阶段,本文介绍一种新型的石灰窑烟气治理工艺——SDS干法脱硫+布袋除尘脱硝一体化技术,希望能对石灰窑烟气治理起到一定的借鉴作用。

1 技术简介及工艺流程

SDS干法脱硫[2]采用小苏打(NaHCO3)作为脱硫剂,研磨后的细粒度小苏打(NaHCO3,D90<20 μm)通过配套风机送入SDS脱硫反应器,在温度大于140 ℃的环境下,NaHCO3会分解生成Na2CO3、H2O和CO2。生成的Na2CO3表面形成微孔结构,犹如爆开的爆米花,具有更大的晶界作用区。同时,新生成的Na2CO3具有高度的反应活性,通过化学吸附可以脱除烟气中的SOx、HCl等酸性污染物。

催化布袋除尘脱硝一体化技术是将表面过滤与催化反应相结合的技术,在一个装置内实现尘和NOx的同步去除。对于改造项目,可以充分利用现有布袋除尘装置,将原有除尘滤袋更换为具有除尘脱硝功能的催化滤袋即可。

工艺流程如图1所示,袋装脱硫剂小苏打(NaHCO3,D50<200 μm)由电动葫芦送至筒仓顶部,借助筒仓上方的开袋器将粗颗粒小苏打倒入筒仓内。筒仓内的粗颗粒小苏打通过筒仓底部的螺旋给料机定量地将粗颗粒小苏打送至小苏打磨机;通过磨机的研磨,粗颗粒小苏打被研磨成细粒度小苏打(D90<20 μm);最后经磨机配套风机送至SDS脱硫反应器入口的烟道处。

从氨水储罐来的浓氨水(质量分数约20%)通过供氨泵送去氨水蒸发器内进行气化,当氨水蒸发器内的气氨达到一定压力后,进入稀释风机出口管道上的静态混合器;在该静态混合器内,气氨与稀释风机送来的稀释风进行混合,同时NH3质量分数被降至5%~10%;然后被送至除尘脱硝反应器进口烟风道内的喷氨格栅。

从石灰窑预热器出来的高温烟气经冷风调节温度后(控制在210~240 ℃)首先进入SDS脱硫反应器脱除其中SO2、HCl等酸性气体;然后进入除尘脱硝反应器。在除尘脱硝反应器内,安装有除尘脱硝一体化催化滤袋;烟气在穿越催化滤袋的过程中依次实现除尘和脱硝两个过程。为保证除尘和脱硝的正常运行,反应器内采用脉冲清灰,采用压缩空气定期对滤袋进行吹扫;烟气中的NOx在催化滤袋的作用下被喷氨格栅送入的NH3还原成N2和H2O。净化后的烟气(约210 ℃)在主引风机的作用下送去烟囱排放。

1—小苏打储料筒;2—小苏打磨机;3—磨机配套风机;4—SDS脱硫反应器;5—氨水罐车;6—卸氨泵;7—氨水储罐;8—供氨泵;9—氨水蒸发器;10—稀释风机;11—管道静态混合器;12—喷氨格栅;13—烟道静态混合器;14—除尘脱硝反应器;15—主引风机;16—氨气吸收罐

2 技术优势

(1)SDS干法脱硫在脱除烟气中SO2的同时不会降低烟气温度,既降低了低温时硫酸盐对脱硝催化剂的影响,又可保证脱硝合适的温度窗口。

(2)可充分利用原布袋除尘器相关装置,改造工程量小,窑炉停炉时间短(约10 d);改造后的系统阻力几乎不变,无需更换/改造原引风机;有利于现有石灰窑炉烟气治理的改造升级。

(3)催化滤袋功能集合,一体化除尘、脱硝、除氨、脱二噁英,系统简单,占地面积小,对于场地紧张的项目更具优势。

(4)滤袋工作原理为先除尘再脱硝,保证了滤袋的脱硝性能和使用寿命。

(5)能够适用于温度为200~250 ℃中低温烟气的脱硫除尘脱硝治理,净化效果好,投资和运行成本较经济。

3 工艺设计说明

该工艺主要包括烟气系统、脱硫剂储存/研磨/供给系统、SDS干法脱硫系统、氨水储存/供给系统、氨水蒸发系统、稀释风及氨混系统、氨喷射及混合系统、布袋除尘脱硝一体化系统、地坑系统和自控系统等。其中,氨水储存/供给系统、氨水蒸发系统、稀释风及氨混系统和氨喷射及混合系统等同传统SCR工艺,此处不再赘述。

3.1 烟气系统

SDS干法脱硫工艺需要的温度窗口是140 ℃以上,除尘脱硝一体化工艺需要的温度窗口是200~250 ℃,为了保证烟气温度均满足脱硫工艺和除尘脱硝一体化工艺,工艺设计中可将烟气温度控制在200~250 ℃。

对于石灰回转窑而言,从预热器出来的烟气温度通常在260~290 ℃,通过调整进入烟道内的冷风量可将烟气温度控制在200~250 ℃。而对于石灰竖窑而言,竖窑出口的烟气温度偏低,通常是90~120 ℃[3]。为了满足上述工艺的温度窗口,需要在工艺设计中增设烟气补燃系统和换热系统。

3.2 SDS干法脱硫系统

此部分的核心设备是SDS脱硫反应器。脱硫反应器可设成套筒式结构,也可设计成U型结构。为了保证脱硫效果和降低运行阻力,脱硫反应器的设计依据CFD流场模拟进行,并保证烟气在其内的停留时间大于2 s,阻力均控制在300 Pa以内。

3.3 布袋除尘及脱硝一体化系统

本系统的主要装置是装有除尘脱硝一体化功能的滤袋的除尘器。对于改造项目,除尘器在原除尘器基础上进行改造,只要将原来的滤袋更换为除尘脱硝一体化催化滤袋即可。

(1)除尘脱硝一体化催化滤袋。催化滤袋通常包含内外两层,外层为高精度过滤层(除尘),内层为搭载催化剂的催化层(脱硝)。该滤袋根据不同需求,其长度可以定制(最长可达10 m)。催化滤袋由玻璃纤维制作,表面附有PTFE薄膜;再经过浸渍独有的高效催化剂制作而成。

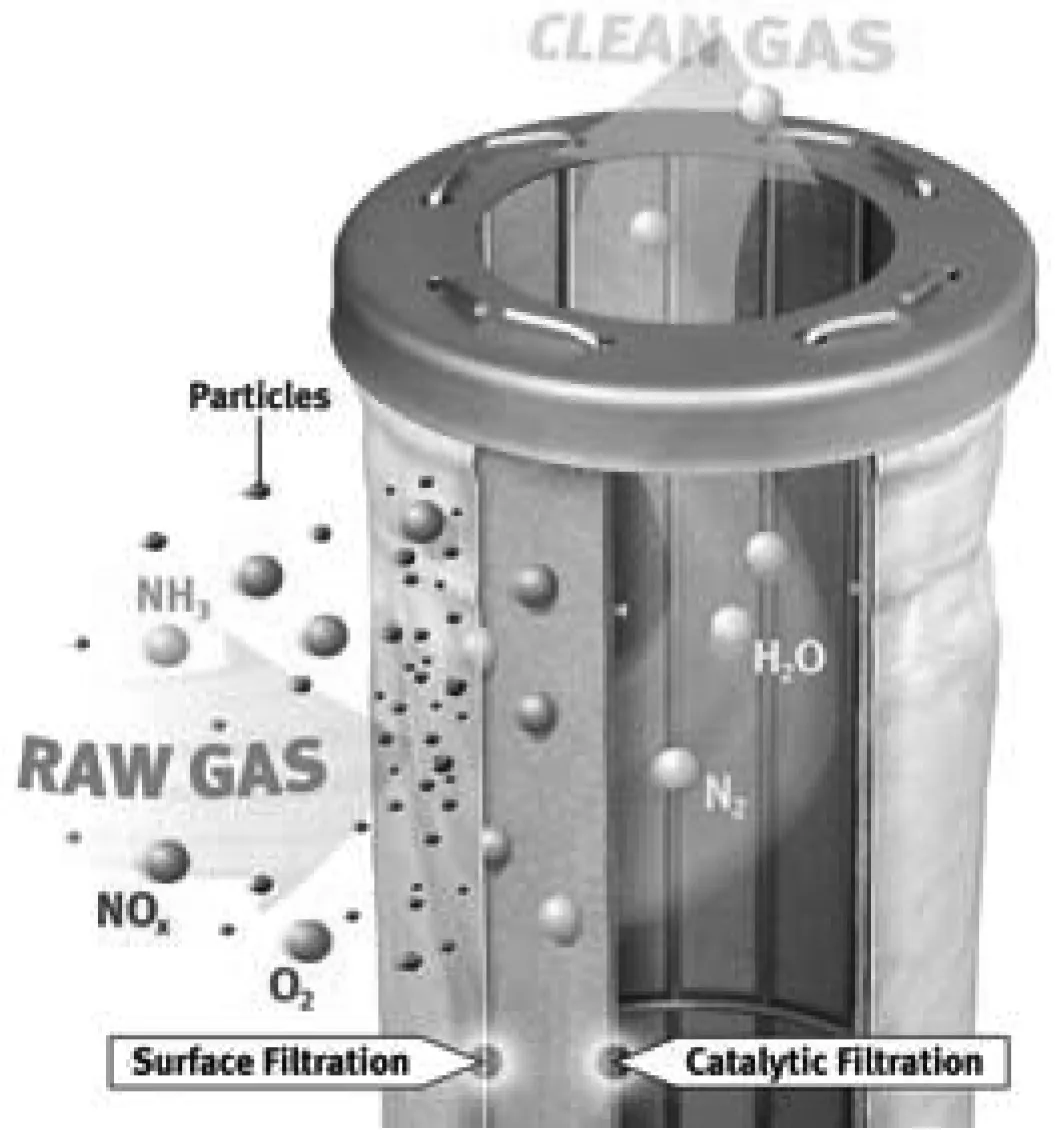

(2)除尘脱硝净化机理。如图2所示,烟气由外向内流经催化滤袋,烟气中的尘及有害的碱性金属被滤袋表面的滤饼拦截过滤,含有NOx的干净烟气与还原剂在催化层内的催化剂作用下,NOx被分解成N2和H2O。

图2 除尘脱硝催化滤袋烟气净化示意

3.4 自控系统

自控系统设计为“自动”和“手动”两种操作方式。重要的工艺参数,如进出口烟气参数、小苏打研磨量、SDS脱硫反应器进出口温度/压差、氨区紧急喷淋、氨水储罐温度/液位、氨水蒸发器控制参数、氨水供给量、布袋除尘脱硝反应器进出口温度/压差等引至控制室进行集中显示、记录、报警和控制;次要的或不需要频繁操作的工艺参数采用现场巡视的方式控制。

4 工程实例

潍坊市某钢厂一座800 t/d石灰回转窑,目前烟气治理已装有布袋除尘器,出口烟气:烟尘质量浓度<10 mg/m3,SO2质量浓度<20 mg/m3。为满足新的环保标准,计划对烟气治理进行升级改造,增设脱硝装置。根据现场情况,选用布袋除尘脱硝一体化工艺,相关设计参数如表1所示。

表1 800 t/d石灰窑烟气除尘脱硝设计参数

项目于2020年4月30日完成项目竣工验收,项目试运行和环保检测结果显示:除尘脱硝反应器进口NOx质量浓度在500~800 mg/m3、粉尘质量浓度在30 g/m3的情况下,烟囱检测口处的NOx质量浓度可稳定运行在60 mg/m3以下,粉尘质量浓度也基本稳定在3 mg/m3以下,脱硝效率和除尘效率分别为88%~92.5%和99.99%,优于环保标准,达到了设计指标。系统运行费用如表2所示。

表2 800 t/d石灰窑烟气脱硝系统运行费用

截至2020年9月,布袋除尘脱硝一体化设施同机运转率达到99%以上。从烟气在线监测统计数据来看,其净化后的烟气NOx和烟尘平均排放质量浓度分别为75 mg/m3、3.24 mg/m3,稳定满足排放标准。

5 结语

SDS干法脱硫+布袋除尘脱硝一体化技术很好地解决了石灰窑烟气脱硫除尘脱硝的问题,系统简单、占地面积小、投资小和运行成本低,可保证持续、稳定、达标运行,适用于我国石灰窑烟气治理的技术及装备。