某型号金属软管泄漏故障分析

2021-03-23余善海

王 磊 付 静 余善海 潘 科 张 凯

(河南航天工业总公司,郑州 451191)

近年来,河南航天工业总公司交付的用于运载火箭供气系统使用的某型号金属软管,在安装调试一段时间后存在管体泄漏的问题。通过对故障件进行气密性试验,即向故障件通入0.2MPa 气压后,发现位于软管管坯与焊接转接头附近的部位泄漏较严重。本文通过对故障件进行剖切检查、微观检查以及金相分析,查找金属软管泄漏的原因,并提出相应的改进措施。

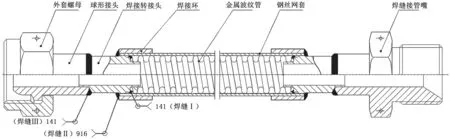

1 产品结构

金属软管由接头组件(包括外套螺母、球形接头和焊接接管嘴等)、焊接转接头、焊接环、金属波纹管管坯以及不锈钢丝网套等组成,材质均为1Cr18Ni9Ti(18-8 型不锈钢)。金属软管产品结构示意图,如图1 所示。金属软管的加工过程共有3 道焊接工序。其中,第1 道焊缝(焊缝Ⅰ)为管坯和焊接转接头之间的氩弧焊焊接(141 焊接);第2 道焊缝(焊缝Ⅱ)为焊接环、钢丝网套和焊接转接头之间的高频感应钎焊焊接(916 焊接);第3 道焊缝(焊缝Ⅲ)为接头组件和焊接转接头之间的氩弧焊焊接(141 焊接)。

图1 金属软管结构示意图

由图1 可知:焊缝Ⅰ主要起密封作用;焊缝Ⅱ主要防止焊接环和金属钢丝网套脱落,并对焊缝Ⅰ起到固定和保护作用;焊缝Ⅲ可将软管转换成所需的接头型式;钢丝网套可对管坯起到外观保护和承受压力的作用。

2 检查过程

2.1 故障件剖切检查

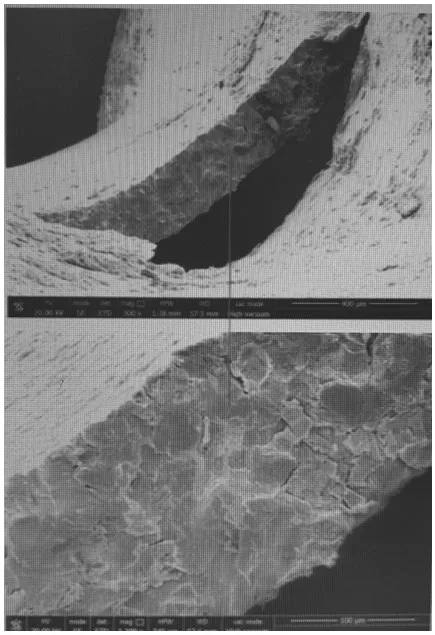

为准确找到故障件的泄漏点,采用机械方法将波纹管管坯(连同焊接转接头)与钢丝网套剖切后进行检查,发现波纹管氩弧焊环焊缝的第2 道波谷存在一条穿透性裂纹,长约3mm,大致呈“L”形,主方向沿纵向开裂。裂纹附近表面未见明显的机械损伤痕迹,如图2 所示。

2.2 微观检查

采用体视显微镜观察剖切件,发现裂纹断口处未见明显的塑性变形,且断面较为粗糙,未见明显的腐蚀痕迹。采用扫描电镜观察剖切件,发现整个裂纹断面均呈沿晶形貌,可见沿晶二次裂纹,未见材料缺陷,如图3 所示。

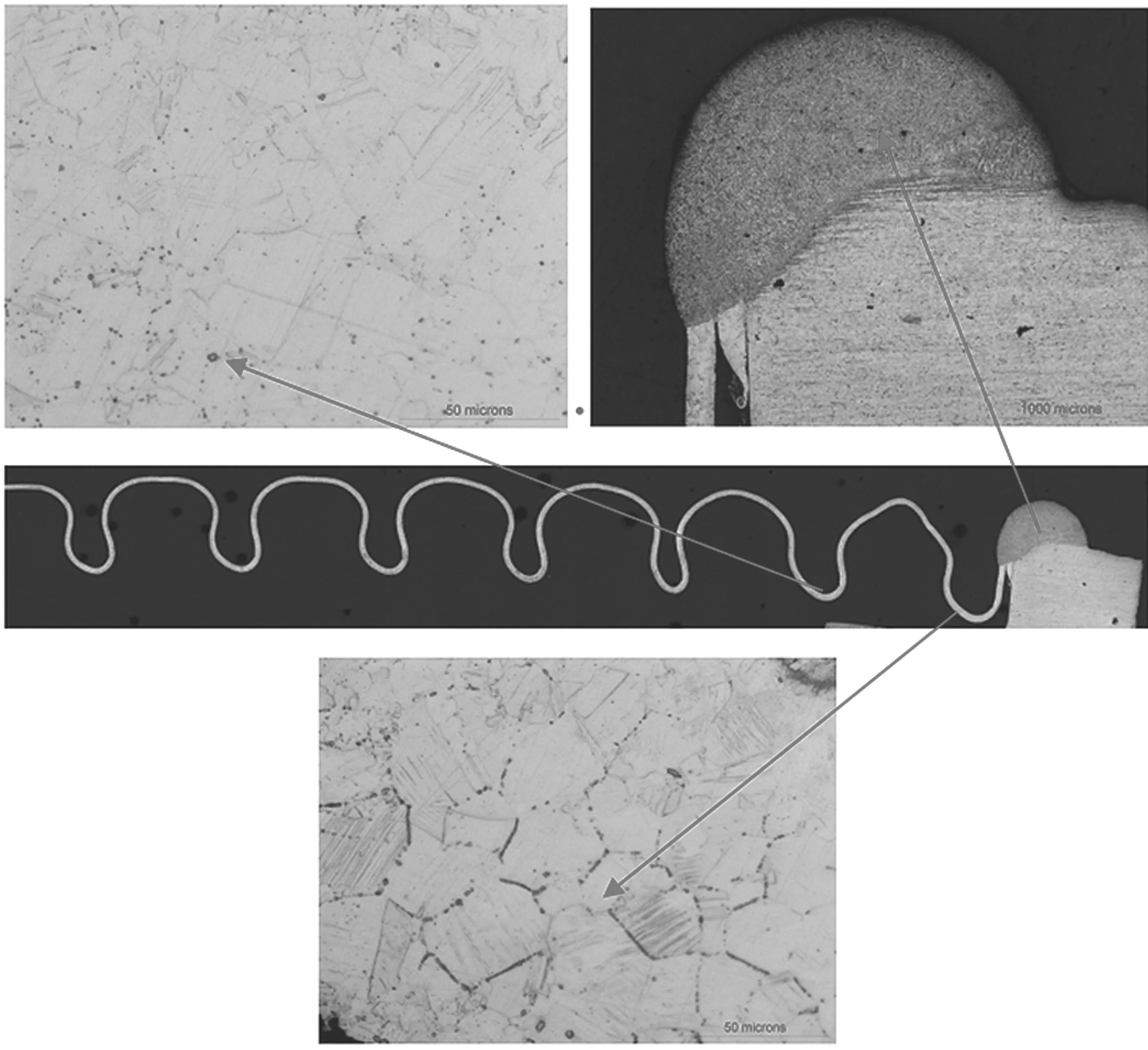

2.3 金相分析

从剖切件裂纹附近截取纵剖面试样,并制备成金相试样,进行金相组织观察和显微硬度测试。

图2 故障件剖切照片

首先,环焊缝组织未见异常,未发现焊接缺陷。波纹管基材为奥氏体组织,但焊缝附近组织与其他区域组织存在明显差异。焊缝中第1 ~4 道波谷范围内,组织可见沿晶分布的网状碳化物,其中第2 道波谷处(对应裂纹位置)网状碳化物的数量最多,如图4 所示。

图3 剖切件的低倍形貌

图4 故障件金相组织分析

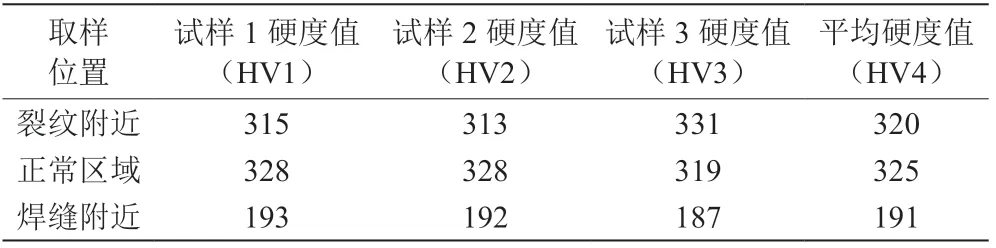

其次,采用标准显微维氏硬度块HV0.2 对金相试样进行显微硬度测试,结果如表1 所示。由表1 可知,开裂区域的硬度与正常区域的硬度未见明显差异;故障件环焊缝中1 ~4 道波谷范围内,管坯受焊接热影响,组织中网状碳化物增多,晶界弱化。

表1 显微硬度测试结果

3 原因分析

分析以上检查结果可知,故障件无机械损伤。18-8 型不锈钢在焊接过程中,因焊接线能量过大,导致不锈钢中的碳与铬结合形成网状碳化物。此外,热影响区内网状碳化物增多且晶界弱化,使焊接敏化,管坯塑性降低,从而影响管坯的承载能力。

金属软管在加工过程中共有3 道焊接工序。其中,第一道焊接工序会在焊缝Ⅰ处残余较多应力,使焊缝Ⅰ成为应力集中处。软管加工过程中未对焊接残余应力采取有效措施,因此在使用过程中应力集中处易发生脆性开裂。

综上所述,可以得出金属软管泄漏的主要原因在于两个方面。一方面,因焊接过程中选取焊接电流过大,造成管坯热影响区组织发生变化,从而使网状碳化物增多,材料塑性降低。另一方面,加工过程中未有效去除焊接形成的应力,导致在使用过程中金属软管在焊接残余应力和工作载荷的共同作用下,应力集中处易发生脆性开裂,造成金属软管泄漏。

4 改进措施

为避免后续产品再次出现类似的故障,特从金属软管产品加工工艺方面采取以下改进措施。第一,加强焊前过程控制。在每道焊接工序之前增加清洗工序,确保焊接时接头、焊丝和管坯等无油污与灰尘等多余物,从而防止焊接过程中存在焊缝夹杂和气孔等缺陷。第二,细化各通径金属软管的焊接参数,适当减小焊接电流,从而减小因焊接电流过大对管坯组织造成的敏化影响。第三,在工艺中增加一次去应力退火处理,即金属软管整体焊接完成后,将软管放置于真空炉内进行退火处理,温度为400℃±10℃,保温2h,并随炉冷却。

5 结语

金属软管在焊接过程中因焊接电流过大,造成热影响区内敏化,使网状碳化物增多,软管承载能力降低。此外,焊接残余应力和工作载荷的共同作用会造成管坯塑性开裂,使软管发生泄漏。为解决以上问题,可通过优化焊接参数和增加焊后去应力等措施,有效提高金属软管的可靠性。