消防水泵叶轮车削加工夹具设计及工艺改进

2021-03-23陈广建

陈广建

(苏州市苏水实业发展有限公司,苏州 215000)

本文主要分析影响叶轮加工和造成形位公差超差等质量问题的原因,并针对相关问题进行工艺改进,同时采用验证措施和方法,证明改进后的工艺提高了叶轮的加工效率和产品质量,在相同或类似产品的加工制造中有示范引领作用。

1 消防水泵叶轮加工特点及工艺要求

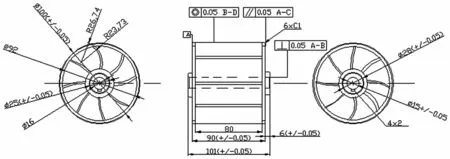

消防水泵叶轮为H59 铸铜成型中空铸件,主要加工两端面、凸台、外径和内孔,形状位置和线形尺寸公差要求较高[1]。它的主要尺寸如图1 所示。

第一,粗车工序。平端面A 留0.3mm 精车余量;粗车φ25mm 的孔,留0.5mm 精车余量;粗车5.0mm 的台阶高度留0.3mm 精车余量;粗车φ100mm 的孔留0.5mm 精车余量。第二,钻孔、粗镗工序。用φ14mm 的普通锥柄麻花钻加工通孔;粗镗φ15mm 内孔,留0.5mm 精镗余量。第三,调头、粗车工序。加工平端面C,留0.3mm 精车余量;加工φ28mm 的孔,留0.5mm 精车余量;对于6.0mm 的台阶高度,留0.3mm 精车余量。第四,精车工序。按照标准操作流程,孔径的尺寸公差应满足φ28mm±0.05mm,台阶高度的尺寸公差应满足6.0mm±0.05mm。第五,精镗、倒角工序。精镗内孔应满足φ15mm±0.05mm;倒角为3×C1。第六,调头、精车、倒角工序。经该工序处理后,叶轮的尺寸公差应满足90mm±0.05mm、φ25mm±0.05mm,台阶高度应满足5.0mm±0.05mm,倒角2×C1。第七,精车、倒角工序。采用一夹一顶的方法,精车φ100mm±0.05mm,倒角1×C1。第八,拉槽工序。拉槽尺寸4mm×2mm。最后,经尺寸全检合格后入库,流转至组装工序。

图1 消防水泵叶轮

消防水泵叶轮车削加工中,叶轮的线形尺寸和表面粗糙度经过粗车和精车后都能满足相关技术要求。但是,因为叶轮是铸铜成型中空铸件,所以它的定位面和夹紧面均为毛坯面且强度不足。夹紧力过小会产生松动现象,夹紧力过大会产生弹性或塑性变形,导致出现形位公差超差的现象[2]。

2 产生问题的原因分析

普通C6136 或C6140 型车床用三爪卡盘夹持工件找正并夹紧,由于车削加工时的车削力和车削冲击力大于或等于夹紧力,零件在持续车削和铸造白口时切削力瞬间急剧增大,导致零件加工过程出现松动的现象。松动状况严重时会发生零件变形、车刀挤碎以及工件飞出等事故,难以保证消防水泵叶轮的加工精度要求。

3 车削加工使用的夹具设计制作及方法改进

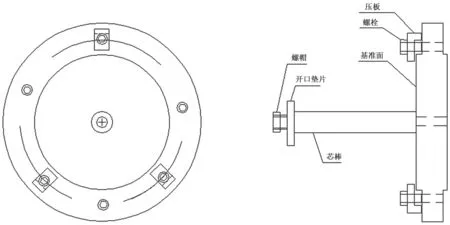

为消除工件在夹紧时因夹紧力的大小不易精准控制而产生塑性变形、颤抖或松动、挤碎车刀、工件飞出和尺寸超差等问题,现对原加工工艺流程进行认真梳理、比较论证和筛选优化,并设计消防水泵叶轮车削实用新型夹具。该新型夹具不但定位方式精准,而且方便快捷,零件夹紧状态牢固可靠[3]。新型夹具结构如图2 所示。

图2 消防水泵叶轮车削夹具结构示意图

精车时,用内六角螺栓将该新型夹具直接固定在车床主轴的法兰上,以取代三爪卡盘,并把工件内孔套装在夹具芯棒上(通常两者的配合间隙为0.02 ~0.03mm),工件精面紧贴夹具基准面。根据新型夹具制定更加合理的加工工艺,即将原第四、第五工序合并为精车、精镗、倒角,原第六、第七工序在新型夹具上一次装夹加工完成。优化改进后的方案缩短了加工时间,并且因采用了新型夹具一次装夹加工完成,提高了消防水泵叶轮的同轴度、平行度、平面度及垂直度,且生产效率提高了35%左右。可见,新型夹具保证了各部位加工尺寸的准确可靠。

4 新型夹具的使用与调整

使用该新型夹具前,应清理其各部位和与之连接的车床主轴法兰面,去除残留杂质、灰尘及细小金属碎屑,并均匀涂抹润滑油,以提高夹具的精度和使用寿命。在使用该新型夹具量产前,需用千分表调校精确后再将其紧固在车床主轴法兰上,以避免零件的形位公差和线形尺寸超差。使用该新型夹具加工叶轮首件完工后,应对照产品图纸标注的相关尺寸和技术要求全面检查产品,若发现问题,要及时调整夹具,待修复后才能继续使用。为发挥该新型夹具的优势,应避免加工过程中工件的抖动,要选取合适的进给量和主轴转速。

使用该新型夹具前,应仔细检查其各部位的完好程度,发现损伤时需及时修复。该新型夹具使用后,应将其各部位均匀涂抹防锈油,并使法兰面朝下水平放置于干燥通风处,避免人为损伤。

5 结语

生产使用实践表明,该消防水泵叶轮专用车削夹具科技含量和创新水平较高,加工工艺科学合理,定位精确可靠,夹紧牢固,极大地提高了生产效率和产品质量。