基于MCGS连续立式焦炉控制系统设计

2021-03-23杨鹏飞

杨鹏飞 李 文 杨 钰 高 鹏 罗 哲

(湖南科技学院 电子与信息工程学院,永州 425199)

焦炭在工业和生活中的应用十分广泛,特别是在化工、冶金、机械等领域[1]。焦炉是焦炭生产的主要设备,但传统的生产工艺(尤其是一些小的焦炉)落后,自动化低,基本靠人工调节,这都大大降低了生产率,不仅生产出来的焦炭品质也较差,还极易产生污染,特别是原料进口的煤粉、出口产生的焦粉、生产中燃烧时产生的煤气以及炭化时产生的废气[2]。针对以上4种污染物,行业专家采用了更方便、更可靠的全封闭直立式焦炉,该焦炉可以连续生产无需停机,同时能大大降低产生的污染物[3-6]。此次所选的立式焦炉结构是在炭化室两边各夹一个燃烧室,燃烧室两边则夹着两个蓄热室。煤气通常从底部的蓄热室进入,通过蓄热室后进入两侧的燃烧室进行反应,反应结束后则从另一个蓄热室排出[7]。

本文针对此直立式焦炉的生产工艺和燃烧的特点[8],结合过程反馈控制原理,设计了基于MCGS设计系统的组态监控程序和PLC为核心的电气控制体系。实现了焦炉温度控制的智能化,节省了大批的人力成本。

1 加热反馈控制方案的实施过程

反馈控制过程的原理就是根据获取输出变量,并将输出变量与目标值进行比较计算,通过调节输入量从而将输出量无限接近目标值的过程[9]。对于焦炉的生产工艺,输出变量即煤气的使用量以及在限定的结焦时间内焦炭的合格率。目标值则是煤气的使用量越低越好,输入量则是煤气使用量[10]。通过的焦炉的生产工艺的分析发现焦炉的过程反馈控制主要要解决的问题有3点:一是如何进行实现火道温度的连续检测;二是目标火道温度的选择过程;三是反馈后的偏差值如何进行修正[11]。

1.1 火道温度的检测

本系统的火道温度主要是通过热电偶传感器采集得到,在燃烧室中,分别在上、中、下部位布置定量热电偶传感器,测量燃烧室内的内部温度。通过采集得到的电信号转化成量化值并对上中下的量化值取其平均数得到的即认定为焦炉的温度[12]。

1.2 目标火道温度的控制

目标火道温度是理想情况下火道的温度值,是在限定结焦时间下焦炭合格率的一个重要工艺指标,合理的目标火道温度对焦炭的质量也有很大的影响[13]。

1.3 温度反馈控制策略

火道温度的过程反馈控制系统是根据火道温度的检测值与目标火道温度的控制值进行偏差计算,并通过控制煤气流量修正火道温度[14]。但是,焦炉中燃烧室的燃烧反应过程复杂多变要建立精准的供热量与煤气流量或者温度与供热量的数学模型较为困难[15]。目前,大部分采用的都是一个经验策略,即通过煤气的普遍燃烧后产生的热量值与能提高的温度值进行一个比例计算后作为一个数学模型,当焦炉需要提高定量温度时,则通过该数学模型提供对应数量煤气量;当需要降低温度时则,减少相应数量煤气流量[61]。

2 硬件配置及控制程序

2.1 硬件配置

本设计选择的某焦炉系统共有28个室,因此系统采用了4块CUP224,4个CUP之间通过工业以太网直接和上位机连接。进行控制和数据的处理;采用了S铂铑10-铂传感器其温度测量范围0~1600℃;采用EKS变送器,其温度变送范围在150~1600℃,精度0.5,输出信号4~20mADC。

2.2 PID程序设计

控制系统中输入/输出数值转换方法:系统中的温度设定值为目标火道温度值SP,火道温度为控制变量(并非完全过程变量PV,过程变量PV与PID输出量有关)。热电偶温度传感器传回来是温度信号(电信号),需将该温度信号通过转化器转化为标准信号才能输入系统[17]。该系统用的变送输入信号通过EM235转化后即为数值信号,在将该数值信号通过A/D模拟量单元进行输入。

回路输出变量的数据转换:本设计中,进行完平均值求解后,系统内的数据存储形式是实数,输出时必须是整数,因此需要将其转换成整数类型。

PLC无法直接提供将实际数值转化成整数的指令,因此需要先将实数转化为双整数,在通过程序将双整数再次转化为整数[18]。

2.3 程序设计

采用1个灯来显示过程的状态。S铂铑10-铂传感器负责检测加热炉中的温度,通过EKS变送器把温度信号转化成对应的电流信号,经过PLC模数转换后进行PID调节。根据PID输出值来控制下一个周期内的加热。选择的实例总共有28个燃烧室,需要有28个PID回路,而每个PLC只有8个PID控制回路,因此需要有4个CPU来控制。每个PLC控制7路,即每个回路有两个温度的值被传送到PLC中并进行平均值计算后将值传送到PID模块中进行计算后传送到调节阀中,进行调节。以一路PID回路的编程和图样为例,其他的均按照同样的设计。I/O点地址分配如表1所示。

表1 I/O点地址分配

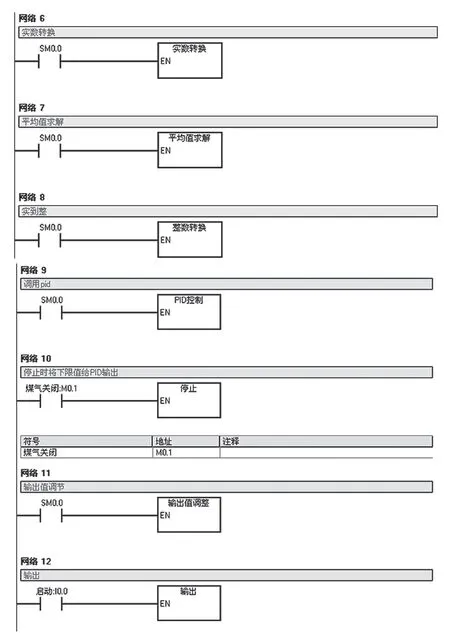

主程序的梯形图如图1所示,其他子程序无法一一展示。

图1 程序示意图

2.4 人机交互的设计

本系统使用的是基于MCGS设计系统的一种人机交互模式。该设计系统基于Windows系统开发的一种能快速与上位机监控程序连接并建立组态的软件包,能为用户提供数据采集、数据处理、设备驱动、动态画面、过程控制、曲线输出和实时数据输出等功能[19]。

MCGS运行时主要是调用对应的设备程序,并将调用的程序内采集的数据传输到相应的部位[20]。连续直立式焦炉的整个通信及运行示意图如图2所示。下位机由智能仪表构成,实现对温度和流量数据的采集和控制。

为使MCGS所设计画面能随下位机所检测到的参数而动,必须给动画的原件进行赋值,这就需要定义实时数据进行赋值,本系统的实时数据参数定义如图2所示。

添加具体设备后进入参数设计,将PLC中的地址与实时数据建立通道连接,从而与建立PC与下位机的连接。并进行一些MCGS运行策略的编写,从外围来连接,至此建立了人机界面。

图2 实时数据参数

以上是本系统的硬件、PID、程序设计及MCGS人机交互界面的设计情况,通过该系统可以实现焦炉系统的智能控制及监测大大提高生产率。

3 结语

本系统采用西门子PLC为现场控制器,实现了焦炉火道温度的良好控制,运行结果表明,焦炉反馈控制系统在实际的应用中整体控制效果良好,大大降低了传动焦炉容易出现的温度波动,同时能保证焦炉的连续工作,促使煤气的燃烧更充分合理。本文采用的基于MCGS设计系统的模拟组态画面能保证操作人员实时的对焦炉系统的连续运作进行实时监控。