Par-Isom C5/C6异构化技术及其工业应用

2021-03-23李天明

李 天 明

(中国石油庆阳石化分公司,甘肃 庆阳 745000)

中国石油庆阳石化分公司(简称庆阳石化)汽油产品由加氢催化裂化汽油、重整汽油、重整拔头油、重整抽余油及甲基叔丁基醚(MTBE)按比例调合出厂,汽油池中有约 190 kt重整拔头油和抽余油,研究法辛烷值只有78.3,由于辛烷值较低,导致高标号汽油的生产能力不足,影响了企业的油品质量升级和经济效益。采用C5C6异构化技术,提高这部分调合组分的辛烷值是优化企业出厂汽油池组成的根本措施[1-5]。

为解决企业汽油产品辛烷值低的问题,满足出厂汽油达到国Ⅵ汽油排放标准,2018年庆阳石化采用UOP公司的Par-Isom异构化技术建设一套0.20 Mta C5C6异构化装置,低辛烷值的拔头油和抽余油经过异构化过程,研究法辛烷值从78提高至83左右,而且C5C6异构化汽油马达法辛烷值高,密度低,不含烯烃、芳烃和硫,可以有效改善企业出厂汽油的调合性能。以下从C5C6异构化技术选择、技术特点及工业应用等方面加以介绍。

1 C5/C6异构化技术的选择

对于 C5C6异构化技术,在异构化原料油性质一定的情况下,采用的异构化流程不同,得到的异构化产物的辛烷值不同;反之,异构化流程相同,原料油性质发生变化,则得到的异构化产物的辛烷值也不同。所以,C5C6异构化工艺流程的选择必须考虑异构化原料油的性质。

C5C6异构化为热力学控制的放热平衡反应,低温有利于异构化反应。受反应平衡限制,一次反应的转化率有限,使异构化产物的辛烷值提升受到限制。对确定的某一原料,如要进一步提高其产物的辛烷值,需要将未反应的低辛烷值组分从产物中分离出来,送回反应部分反应转化为高辛烷值产物。异构化技术的流程选择依据主要原料的组成和产品的辛烷值来确定。异构化可选用的流程有全循环、部分循环和一次通过3种流程。

综上所述,选择异构化反应温度低、活性高的带有高辛烷值组分分离的C5C6异构化技术是首选方案。

庆阳石化重整拔头油和抽余油组成见表1。由表1可以看出:拔头油中含有较高含量的异戊烷,其质量分数为21.20%,可以采取脱异戊烷塔的流程将拔头油中的异戊烷分离出来,如此可以减少异构化催化剂用量并且可以提高戊烷的异构化深度;抽余油中含有较多的C7+组分,这些组分在异构化条件下会发生裂解反应,降低异构化产物液体收率,增加催化剂积炭速率,因此需要在进入异构化反应之前将其分离出来。为达到投资最低、流程最简化,异构化产品的研究法辛烷值达到

表1 异构化原料组成及性质

82.7的技术控制指标等目的,应选择异构化活性高、原料处理单元少的异构化技术。UOP公司提供的“脱异戊烷塔+一次通过”的Par-Isom C5C6异构化技术可以满足要求,脱异戊烷塔可以将异戊烷从塔顶脱除,抽余油中的C7+组分可以从脱异戊烷塔塔底脱除,塔顶的异戊烷和塔底的C7+组分可以作为调合组分出装置。Par-Isom C5C6异构化催化剂PI-244具有反应温度低、异构化活性高、抗水冲击能力强等特点,可做到以最少的催化剂用量的同时异构化油的研究法辛烷值达 82.7以上,没有额外的助剂补充和排放,整套装置绿色环保。

2 庆阳石化Par-Isom工艺流程

2.1 工艺流程概述

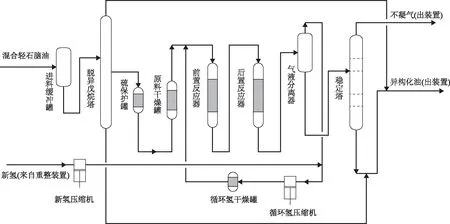

图1为庆阳石化Par-Isom工艺技术流程示意。

图1 庆阳石化Par-Isom技术流程示意

2.1.1 原料分离及预处理部分拔头油及抽余油等轻石脑油自界区外进入脱异戊烷塔进料缓冲罐,由脱异戊烷塔进料泵升压后进入脱异戊烷塔,在脱异戊烷塔内完成异戊烷、反应器进料及C7+重组分的分离。塔顶分离出的异戊烷和塔底分离出的 C7+重组分与异构化汽油混合后出装置。需要参与反应的C5C6经侧线抽出,经硫保护罐进行吸附脱硫,脱硫后轻石脑油硫质量分数小于0.5 μgg,脱硫后的轻石脑油经冷却后进入原料干燥器脱除原料中的水分(原料脱水后的水质量分数小于3 μgg),干燥后的原料进入反应器进料缓冲罐,采用脱异戊烷塔将原料中的异戊烷和C7+组分分别从塔顶和塔底作为产品出装置,辛烷值较低的C5C6组分从侧线出来经过异构化反应提高其辛烷值,节省了需要分离C7+组分的脱C7塔,节省了固定投资。

新氢自管网来,由新氢压缩机增压后冷却,与循环氢在反应器出口分离罐顶部混合。混合后的循环氢经循环氢压缩机增压后进入循环氢干燥器干燥,干燥后的氢气与反应器进料缓冲罐抽出的反应器进料混合,经换热及加热到反应温度后进入异构化反应器进行反应。

2.1.2 反应、稳定部分异构化反应为放热反应,两个反应器串联操作。物料加热到特定温度后进入前置反应器进行烯烃加氢饱和反应、苯加氢反应、异构化反应、重组分的裂解反应等,温升较高;随后进入后置反应器,在前置反应器反应的基础上通过控制反应温度,有利于向异构烷烃转化的方向发展,反应产物进入产物气液分离罐进行分离,罐顶分离出循环氢组分,与新氢混合并经循环氢压缩机加压,经循环氢干燥器干燥后作为异构化反应用氢,气液分离罐液体产品经换热后进入稳定塔进行组分分离。在稳定塔内完成不凝气和轻石脑油等液态组分的分离,塔顶不凝气组分并入燃料气管网,塔底油经换热后与脱异戊烷塔塔底 C7+组分混合,经冷却与脱异戊烷塔塔顶异戊烷组分混合后共同出装置。

2.2 PI-244 异构化催化剂的物化性质及特点

PI-244 C5C6异构化催化剂是目前UOP 公司开发的活性最高的固体超强酸异构化催化剂,催化剂的物化性质见表2。该催化剂是在原新型硫酸化金属氧化物催化剂LPI-100基础上开发的低温型催化剂,在保留优良稳定性的同时降低了反应温度,促进了反应平衡并增加了产物的辛烷值。该催化剂以硫酸化氧化锆为载体,附以贵金属Pt,其质量分数为0.25%。PI-244催化剂反应温度低、高辛烷值异构烷烃选择性好、正构烷烃转化率高、液体产品收率高,反应过程中无需添加氯助剂来维持催化剂活性,无需设置碱洗设施;PI-244催化剂可再生且原料适应性强,短期的硫、氮、水含量超标(无游离水)可通过提温操作恢复催化剂活性,不会导致催化剂永久性失活。

表2 PI-244催化剂的物化性质

3 Par-Isom异构化技术在庆阳石化的应用

表3 异构化反应器催化剂和填料装填数据

3.1 运行初期标定数据

从表4可以看出:标定期间异构化原料的组成及性质与设计值相比,C4含量有所降低,其他组分含量变化不大;异戊烷质量分数由原料的17.33%增加至异构化产品的30.35%,正戊烷质量分数由20.05%降低至7.09%,2,2-二甲基丁烷质量分数由1.54%增加至13.34%,2,3-二甲基丁烷质量分数由2.24%增加至7.78%;2-甲基戊烷、3-甲基戊烷以及正己烷含量均降低,经过异构化反应过程,C5C6组分中的低辛烷值组分转化为高辛烷值组分,产品的辛烷值大幅提高;另外,经过异构化反应,原料中的苯发生加氢、开环反应得以消除,异构化产品的研究法辛烷值为83.3,达到并超过了设计控制指标。

表4 Par-Isom技术设计与标定数据对比

3.2 实际操作参数与设计值对比情况

标定期间装置的操作参数与设计值的对比见表5。由表5可以看出,脱异戊烷塔、异构化反应器、稳定塔等主要设备的操作参数与设计值接近。

表5 装置设计参数与实际操作参数对比

3.3 物料平衡及能耗

表6列出了采用Par-Isom技术装置的物料平衡数据及平均能耗数据。由表6可以看出:标定期间装置实际进料量为22.5 th,氢气消耗量为17.1 kgh,累计加工原料1 631 t,产出产品汽油 1 605.3 t,轻油收率为98.42%,比设计值98.4%高0.02百分点,达到设计要求。

表6 异构化装置物料平衡及能耗对比

3.4 近期装置运行情况

从2018年11月装置投产到2020年9月,异构化装置已平稳运行22个月,异构化产品的辛烷值、收率均满足设计指标。以2020年8月15日运行结果为例加以说明:装置新鲜进料量为19.3 th,略低于设计值,脱异戊烷塔塔顶物料量为4.2 th,塔底C7+组分物料量为1.22 th,侧线C5C6异构化物料量为15.7 th,循环气量为11 158.4 m3h;前置反应器压力为3.16 MPa,入口温度为132.8 ℃,出口温度为184.0 ℃,温升为51.2 ℃,后置反应器压力为3.08 MPa,入口温度为151.7 ℃,出口温度为158.7 ℃,温升为7.0 ℃,异构化产品的研究法辛烷值为82.6,与设计控制指标相当。

4 结 论

(1)庆阳石化采用UOP公司Par-Isom异构化技术,将低辛烷值的拔头油和抽余油经过异构化等反应转化为高辛烷值的清洁车用汽油调合组分,满足了企业汽油质量升级的要求,结合其他的质量升级技术,出厂汽油达到了国Ⅵ车用汽油标准。

(2)标定数据和后续运行数据表明,PI-244 C5C6异构化催化剂具有良好的异构化性能,异构化汽油研究法辛烷值达到83.3,轻油收率为98.42%,硫质量分数为0.34 μgg,饱和蒸气压为110~120 kPa,装置能耗为1 896.88 MJt,均达到了设计要求。