高含水采出液T形管分离器的流场数值模拟

2021-03-22田洋阳崔之健孙明龙徐士祺黄茹阳

田洋阳 崔之健 孙明龙 徐士祺 黄茹阳

(1. 西安石油大学陕西省油气田特种增产技术重点实验室 2.西安石油大学石油工程学院 3. 中国石油集团西部钻探工程有限公司试油公司)

0 引 言

传统的油田集输工艺是将采出的油水混合物混输至油田集中处理站统一脱水、稳定、计量。但随着石油二次开采的加速,部分油田采出液含水体积分数高达90%以上[1-2],原油脱水规模大幅增大,部分集中处理站的处理规模较小,难以适应不断提高的含水体积分数采出液的处理需求,且损耗能量大,运行成本高。因此,一种高效低成本的预分水新流程“就地分水就地回注”受到广泛关注。该流程在井场预分离出采出液中的游离水,简化了工艺流程,节省了油田地面工程成本。T形管分离器具有结构简单、无活动部件、便于设计安装、维护工作少、运营成本低、耗能小以及占地面积小等特点,在油水预分离领域有广泛的应用前景[3]。

T形管分离器的分离原理是油水混合物在足够长的管道中运动形成分层流,在重力作用下油滴上浮聚集在管顶部,油相从主管顶部排出,通过主管底部和分支管排出水相,从而实现T形管分离器油水分离的效果。近年来,国内外学者对T形管分离器的研究主要集中在系统关键部件的几何结构和操作参数方面,并在T形管分离器设计及应用方面取得了大量研究成果。丛娟等[4]试验研究了入口位置、流速、入口含油体积分数、流量配比、水平管径以及垂直管数等对T形管油水分离效率的影响。于爽等[5]研究不同管径比对T形管路内局部阻力的影响,发现局部阻力在主管和支管交汇处出现峰值,随着垂直支管管径的增大,局部阻力损失会相应增大。陈建磊[6]对T形多分支管中的流速及相分布进行数值模拟,发现混合流速较高不利于油水在分支管间稳定沉降,分离效率随着混合流速的增大而减小,推荐油水出口分流比要略大于理论分流比。胡坤等[7]通过试验和数值模拟进行了研究,结果表明入口含油体积分数越低,入口流速越慢,分离效率越高,当分流比与入口含油体积分数相同时,分离效率最高。WANG L Y.等[8]对两种结构的T形管路的油水流动现象进行数值模拟,将模拟的数据与YANG L.等[9]的试验数据进行对比,对比结果发现:油水两相分配的模拟数据和试验数据趋势符合较好;当分支管路方向水平布置时,两种工况下油水相分配不均的现象并不明显,而当分支管方向垂直布置时,只有油相比例超出临界值之后水相才会进入分支管中。魏丛达等[10]对复合T形管的几何结构进行了研究,研究结果表明:入口充分发展段长度越长、水平管管径越大、分支管数目越多,分离效率越高。

目前对T形管内流型及分离过程的研究较少。B.J.AZZOPARDI等[11]基于气-液流在T形管连接处相不均匀分布的原理,研究连接处和周围管道的几何参数设计方法,获得分离效率较高的几何结构。B.SAM等[12]利用OLGA研究了T形交界处油气两相分离过程,并且分析了操作压力、油气比、油流量和臂长等因素对分离过程的影响。章光等[13]分析了T形管水平管内流型对分离过程的影响,并采用Euler Euler多相流模型,研究了油水混合物流速0.55 m/s、不同含油体积分数工况下,分流比对T形管油水分离效率的影响。杨利民等[14]用T形管分离器进行了油水两相的分离试验,提出了分离效果评价指标,即分离效率。研究表明:对分离效果影响很大的因素为入口流型,入口为分层流时,分离效率可达95%左右,并且可通过增加含水量、减小混合物从而使促进油水分离。安杉等[15]对T形管内的油水两相流动情况和分离特性进行了CFD-PBM数值模拟,并进行了室内试验以验证模拟结果的准确性。为了获得较好的除油效果,需要掌握T形管分离器内流场规律。本文利用数值模拟方法,研究了T形管分离器内流场结构和油水分离规律,以期为高含水油水分离提供新思路,为高效分离器设计及优化提供参考。

1 数值模型的建立

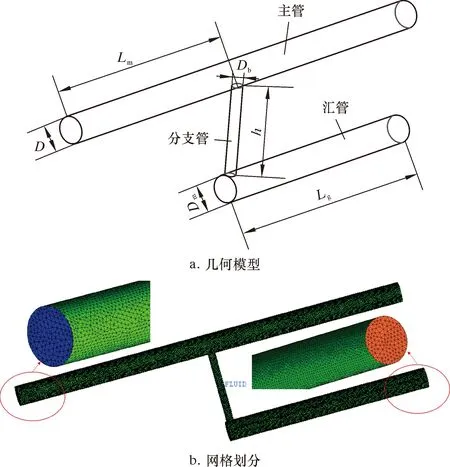

1.1 几何模型及网格划分

采用的T形管分离器结构如图1a所示。T形管分离器由3部分组成,分别为主管、分支管和汇管。其中主管直径D=50 mm,汇管直径Dm=50 mm,主管入口段长度Lm=500 mm,汇管长度Lb=500 mm,分支管高度h=250 mm,分支管直径Db=24 mm。将建立的T形管分离器流体域三维模型导入ICEM中进行网格划分,利用Robust(Octree)方法划分非结构化网格,如图1b所示。

图1 T形管分离器结构及网格示意图Fig.1 Structural schematic and grid of the T-junction separator

为了保证数值结果与网格数量无关,划分了3种不同数量的网格,分别为104万、61万和32万,并以进、出口油流量分布作为对比,结果如图2所示。由图2可知:随着网格数量的增加,进、出口油流量分布略有差异,当网格数量从32万增加到61万时,主管出口油流量显著增加;当网格数量进一步增加到104万时,进、出口油流量变化较小。这说明此时网格具有独立性解,故本文采用的网格数量为61万。

图2 网格无关性分析Fig.2 Grid independence analysis

1.2 数学模型

湍流模型采用RNGk-ε模型,具体形式如式(1)和式(2)所示,近壁处采用标准壁面函数。

(1)

(2)

式中:ρ为密度,kg/m3;k为湍动能,m2/s2;ε为湍动能耗散率,m2/s3;Gk为由层流速度梯度产生的湍流动能,kg/(m·s3);Gb为由浮力产生的湍流动能,kg/(m·s3);YM为可压缩湍流中波动膨胀对总耗散率的贡献,kg/(m·s3);αε和αk分别为ε方程和k方程的湍流普朗特数;C1ε、C2ε、C3ε为k方程的模型系数。

多相流模型采用欧拉多相流模型,其表达式如下:

(3)

(4)

式中:αi为i相的体积分数;ui为第i相的速度,m/s;p为压力,Pa;g为重力加速度,m/s2;τi为应力张量,Pa;F为相互作用力,N。

1.3 模型其他参数

模拟的介质为水和油。连续相为水,密度为998.2 kg/m3,黏度为0.001 kg/(m·s)。分散相为油,密度为890 kg/m3,油滴直径为500 μm。入口边界设定为速度边界,入口混合流速为0.1 m/s,入口油水混合物中油相体积分数为 5%,主管和汇管的分流比设置为0.5。壁面采用无滑移边界条件。压力速度耦合采用SIMPLE算法。

2 流场分布特性

2.1 速度分布特性

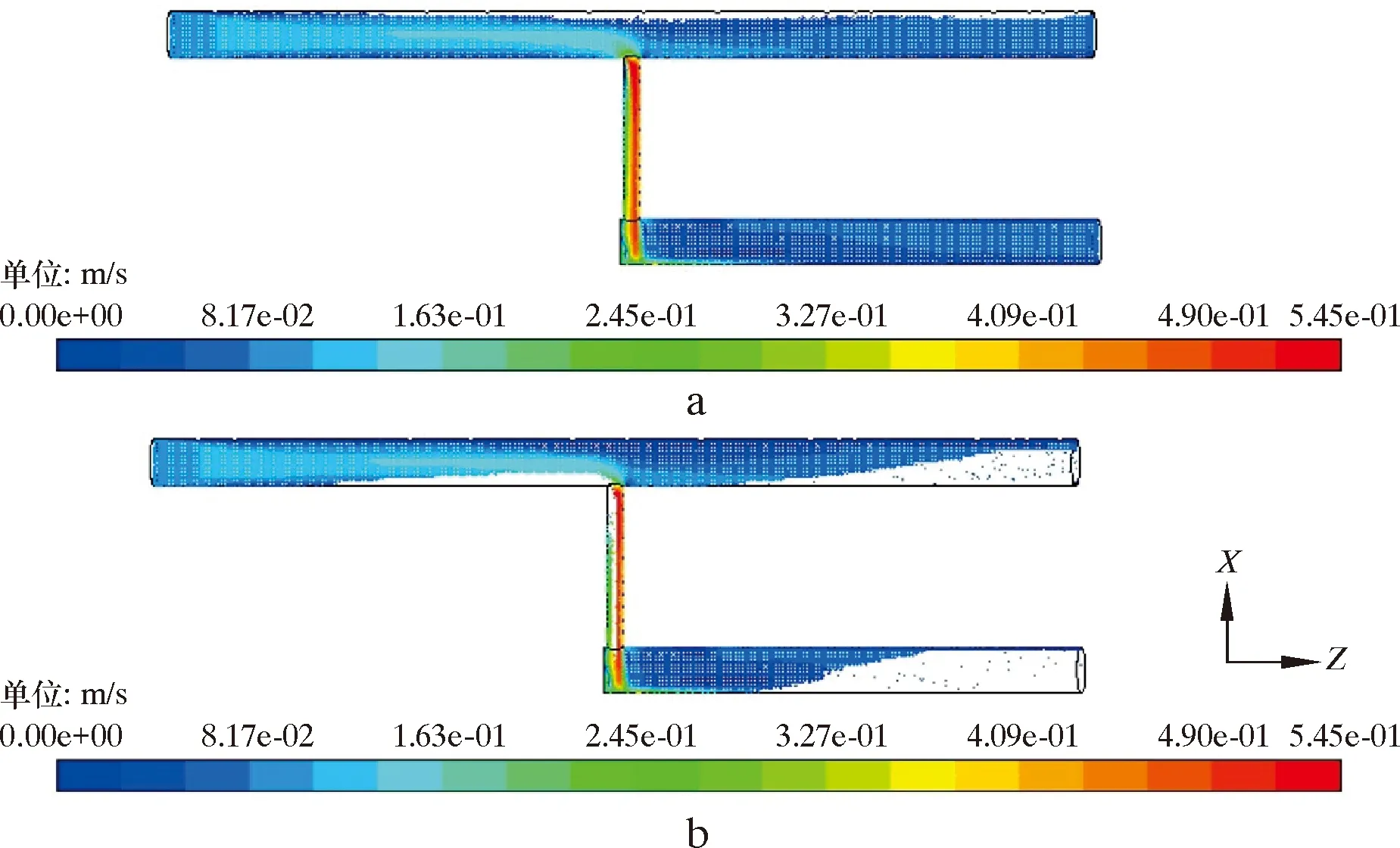

速度是流场特征中关键参数,反映着流体在T形管分离器中的运动状态,同时也揭示了两相分离过程。图3为不同截面上的合速度矢量分布。从图3可知:两相速度分布规律基本相同,在主管中速度沿Z方向(流动方向)逐渐降低;分支管中速度最大,这是由于流动截面积突然缩小以及重力加速度共同作用引起的;在油相聚集的主管顶部,水相并无速度;在水相聚集的主管和汇管底部,油相并无速度;揭示了T形管式分离器可以实现油水两相的分离;沿着流动方向,速度逐渐衰减。

图3 不同截面上合速度矢量分布图Fig.3 The vector distribution of the combined velocity on different sections

图4为两相合速度矢量局部放大图。图4中红色虚线圆圈处为涡流,这是由于流动方向发生改变,流动方向杂乱,湍流程度增加,在汇管和分支管上游出现涡流,给两相的分离带来不利影响。此外,从图4可以清楚看到,水相和油相的分布位置不同,在主管中油相位于顶部,而水相位于底部,在顶部和底部之间两相均存在速度,说明顶部和底部之间存在掺混,是待分离的主要区域。

图4 两相合速度矢量局部放大图Fig.4 A partial enlarged view of the two-phase combined velocity vector

2.2 湍流特征参数分布规律

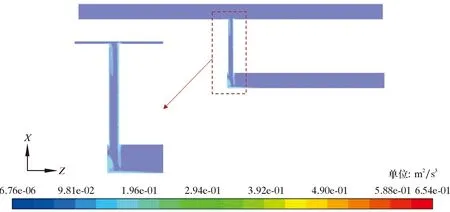

图5为湍动能k分布图。湍动能是单位质量脉动运动动能的平均值,代表湍流脉动的动能。由图5可知,湍动能在主管中油相和水相的交界面,分支管以及汇管上游处较大,其中在汇管上游处湍动能达到了峰值。主要原因分析如下:①油相和水相界面由于存在相间掺混,脉动速度较大,所以湍动能较大;②分支管和主支管的截面面积差异比较大,但流速突增,使得脉动速度较大;③汇管上游由于流动方向的突然改变(见图3),存在二次涡流,所以脉动速度也较大。

图5 湍动能k分布图Fig.5 Distribution of turbulent kinetic energy k

图6为湍动能耗散率分布图。湍动能输运过程中,大尺度脉动的动能传输给小尺度脉动,小尺度湍流脉动耗散动能,湍动能耗散率可以衡量这种耗散的强弱。

图6 湍动能耗散率ε分布图Fig.6 Distribution of turbulent energy dissipation rate ε

由图6可以看出,在分支管和主管连接处、分支管和汇管交接处以及汇管上游湍动能耗散率较高,这些位置流动都发生转向,有些位置还存在二次涡,因此湍动能以分子黏性的方式耗散了,故产生较大的湍动能耗散率。

2.3 分离过程分析

2.3.1 入口流速的影响

为了研究T形管在不同入口流速下的分离过程,改变入口速度进行了模拟,分别为v=0.10、0.30、0.50和0.70 m/s。图7为入口流速下油相体积分数云图。由图7可知,随着入口流速增加,汇管出口油相体积分数也递增,主管内高含油区域前端先增大后减小,且高含油区前端位置向下游移动。

图7 入口流速对油相体积分数分布规律的影响Fig.7 The influence of inlet flow velocity on the distribution of oil concentration

图8为入口流速对分离效率的影响,分离效率为两相在支管中采出率差的绝对值,表达式如下:

(5)

式中:Qoil,mainfold和Qwater,mainfold分别是分离器汇管出口油和水质量流量,kg/s;Qoil,main和Qwater,main分别是分离器主管出口油和水质量流量,kg/s。

由图8可知,随着入口流速增加,分离效率先略有上升后迅速下降随后保持不变,其主要原因是,流速变化导致油层和混合层的高度发生了变化。入口流速v=0.10~0.30 m/s时,油水两相沉降时间充足,在入口充分发展段分层良好,经过分支管扰动后能快速恢复。随着入口流速继续增加,油水两相之间的剪切作用增强,两相混合更加充分,部分混合层在水层的携带作用下流动至汇管出口,且扰动使流体沉降时间缩短,油水分层效果差,汇管出口油流增大。

入口流速对分离过程的影响主要体现在两方面:一方面影响流体在分离器中的停留时间,流速越大,停留时间越短,且在分流的扰动后恢复分层流更困难;另一方面影响界面附近油相的分散程度,通常流速越大,油相以油滴的形式分散在水相中更均匀,混合层携带油相更多。综上所述,入口流速选择v=0.10~0.30 m/s为最佳。

图8 入口流速对分离效率的影响Fig.8 The influence of inlet flow rate on separation efficiency

2.3.2 入口含油体积分数的影响

图9 入口含油体积分数对分离效率的影响Fig.9 The influence of inlet oil volume fraction on separation efficiency

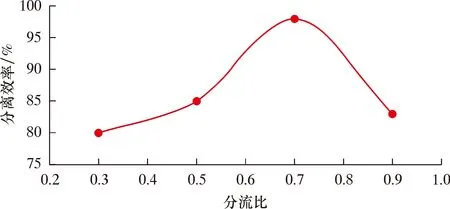

2.3.3 分流比的影响

为了研究T形管在不同分流比下的分离过程,改变分流比进行了模拟,分流比分别为0.3、0.5、0.7和0.9,其他参数不变。图10为分流比对分离效率的影响。

图10 分流比对分离效率的影响Fig.10 The effect of split ratio on separation efficiency

由图10可知,随着分流比增大,混合层开始流入汇管,分离效率呈先增后减规律。混合流体经过入口充分发展形成分层流,分层流顶层为油层,中间为油水混合层,底层为水层。分流比低时,汇管主要流出底层水,此时汇管出口含油体积分数很低。随着分流比增加,汇管的流量增大,油水间扰动增强,流体流经汇管携带了部分混合层流体,导致汇管出口含油体积分数增加。分流比继续增大,混合层全部流入汇管后,油层开始流入汇管,此时分离效率呈线性减小。

综合考虑油相体积分数分布规律和分离效率,在本文T形管结构和工况下,存在最佳操作参数,具体如下:入口流速在0.30~0.50 m/s之间,入口含油体积分数为5%~9%,分流比在0.5~0.7之间,此时分离效率最高可以达到87%。

3 结 论

(1)油水两相速度分布规律基本相同,在主管中沿流动方向速度逐渐降低,分支管中速度最大,水相在主管顶部区域速度较小;相反,油相在主管顶部区域流速明显高于水速。在汇管中上述分布趋势更加明显;湍动能耗散率局部峰值出现在分支管和主管连接处、分支管和汇管连接处以及汇管上游。

(2)当入口流速从0.10 m/s增加至0.30 m/s时,油水两相沉降时间充足,经分流扰动后能快速恢复,分离效率逐渐提高;进一步增加流速,油水两相的剪切作用增强,两相混合更充分,部分混合层从汇管出口流出,且扰动后流体沉降时间缩短,油水分层效果差,分离效率降低。综合考虑,T形管最优流速为0.10~0.30 m/s。

(3)随着含油体积分数增加,油水混合层的厚度增加,流入汇管的混合层逐渐增加,分离效率缓慢增大;继续增加含油体积分数,绝大部分混合层流入汇管,混合层顶层也有部分流入汇管,T形管的分离效率下降。综合考虑入口含油体积分数在5%~9%之间为最佳。

(4)分流比较低时,分支管主要流出底层水,此时汇管出口含油体积分数很低,分离效率较低;随着分流比增大,汇管的流量增大,油水间扰动增强,流体流经汇管携带了部分混合层流体,导致汇管出口含油体积分数增加。分流比为0.7时,T形管分离器的分离效果明显提升,但分流比继续增大,混合层全部流入汇管后,油层开始流入汇管,此时分离效率随着分流比的增加呈线性减小。综合考虑最优分流比在0.5~0.7之间。